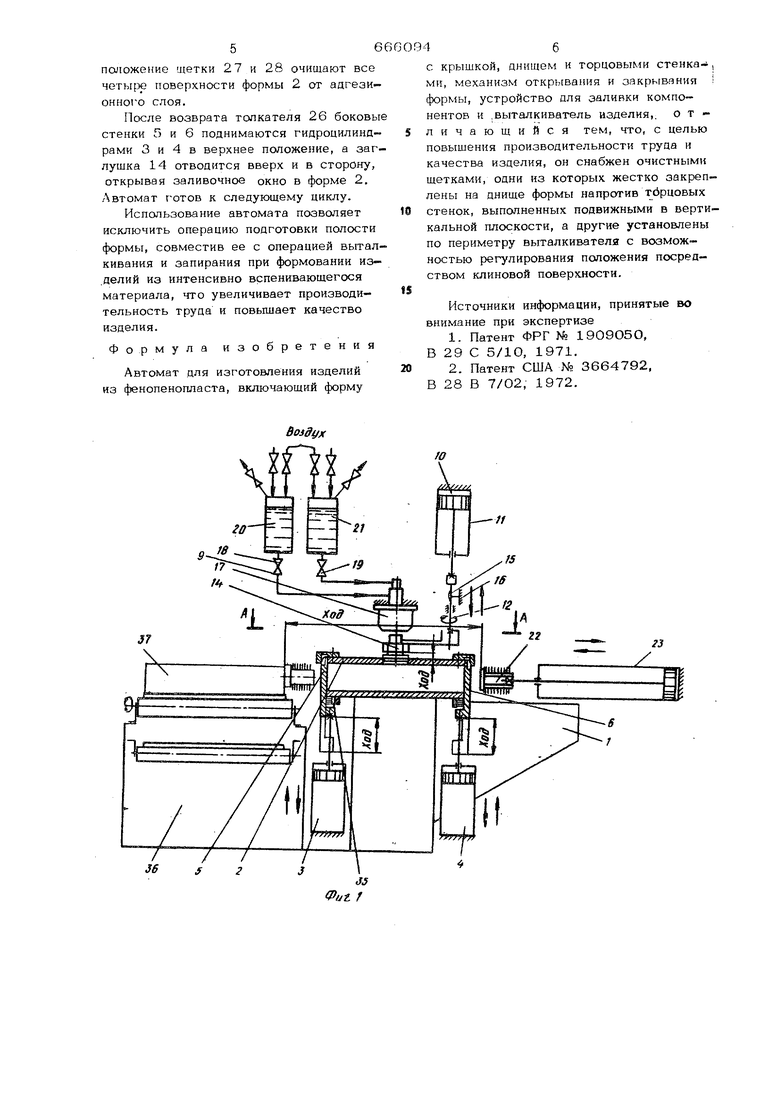

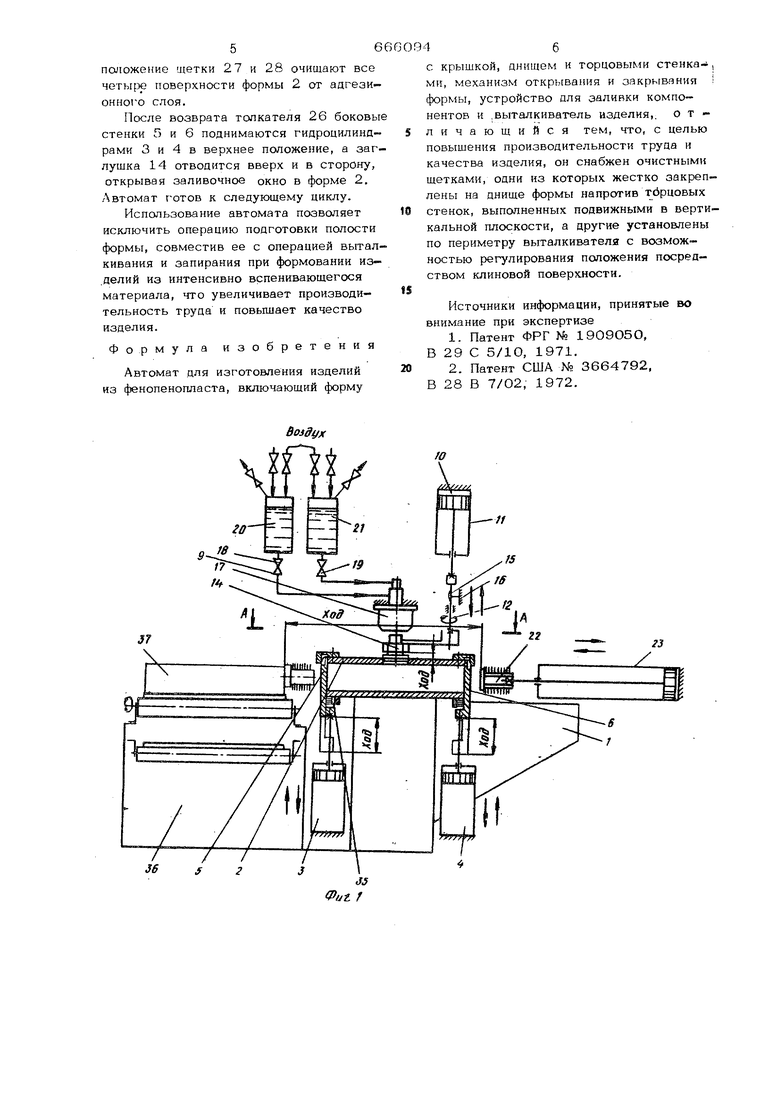

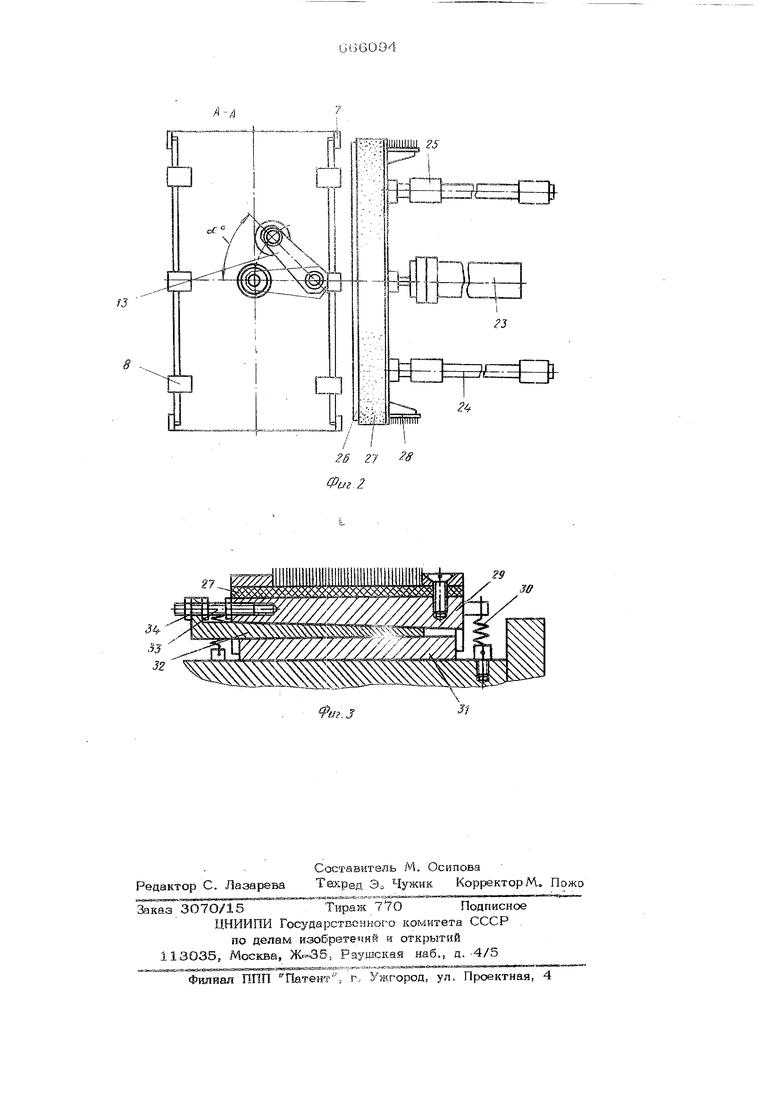

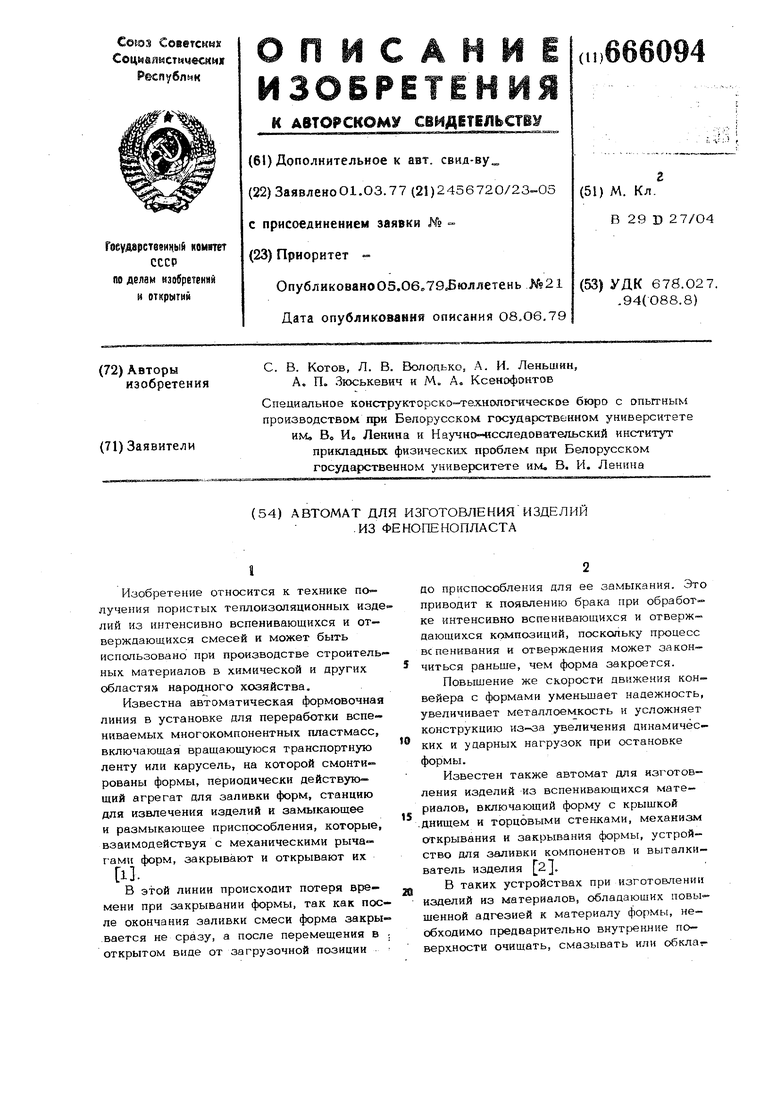

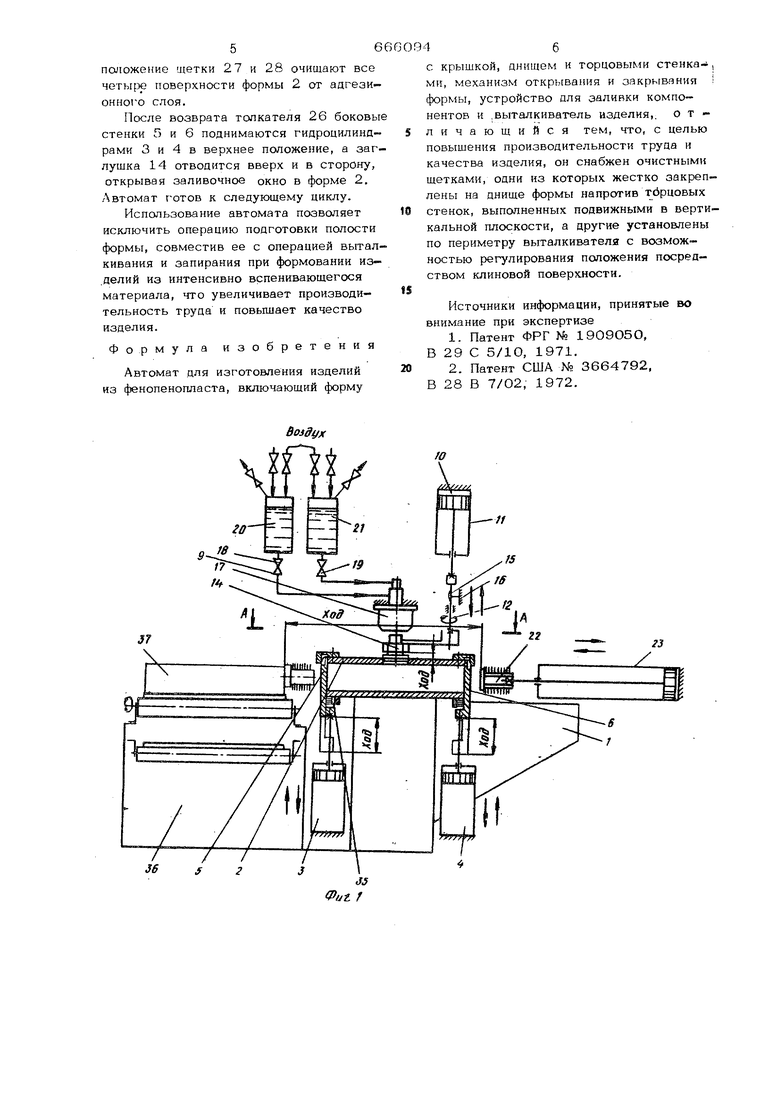

дывать разделительными материалами, например бумагой, что усложняет конст рукцию и увеличивает трудоемкость про цесса подготовки форм к работе. При применении интенсивно вспениваю щихся и отверждающихся композиций сме шение компонентов в корпусе заливочного устройства при его периодической работе приводит к зарастанию проД5ктами реакци каналов этого устройства и остановке вс линии. Целью изобретения является повыше ние производительности труда и качест ва изделия из интенсивно вспенивающихся и отверждающихся композиций, обладающих повышенной адгезионной способ«ностью, за счет ис Ш1Очения смазки или обкладки разделительными материалами, например бумагой,/BHyrpeHHiix поверхносет теи формьь Предлагаемый автомат отличается тем, что он снабжен очистными щетка, ми, одни из которых жестко закреплены на днище формы напротив торцовых стенок, выполненных подви кными в вертикальной плоскости, а другие установлены по периметру выталкивателя с воз можностью регулирования положения по средством клиновой иоверхлости. На фиГо 1 представлена принцйпиаль ная схема автомата| иа фиг. 2 - разрез А-А на фиг, Ij на фиг. 3 разрез по механизму регулировки очистных щеток. Автомат состоит из основания 1, на котором установлена форма 2, гидроци-линдры 3 и 4 подъема и опускания бо ковых стенок 5 и 6 формы, которые раз мещаются в пазах формой и план ками 7 и запираются аамгшми -8, Над формой установлены устройство 9 для заливки компонентов и механизм 10 зак рывания и открывания заливочного окна, состоящий из гидроцилиндра 11, шток которогосоединен с тягой 12, кронштей ном ,13 и заглушкой 14. Поворот заглуш ки при ходе поршня цилиндра обеспечи вается при помощи байонетного паза 15, выполненного на тяге, и пальцаlO, Устройство для заливю компонента состоит из форсунка 17, соединенной по средством трубопроводов с запорными ве тилями 18 и 19 и с 6ачйВ у1й дозатора«ми 20 и 21 компонентов, Со стороны задней подвижной стенки формы 2 расположен механизм 22 вытал кивания тшит, состоящий из гидроцилйндра 23|,скалок 24, перемешающихся в направляюшик. кронштейнах 25 и сседн 44венных с толкателем 26, на боковых по верхностях KOTopoi o установлены щетки 27 и 28 для очистки внутренних поверх- . ностей формы. Регулировка натяга входа каждой из щеток в форму осуществляется подвижной частью 29, поджимаемой пружинами ЗО к неподвижной части 31, клином 32 с винтом регулировки 33 и стопорными. гайками 34. На нижней поверхности формы с двух сторон расположены щетки 35 для очистки подвижных боковых стенок. Со стороны передней подвижной стен ки формы установлен транспортер 36 для отвода готовых изделий 37 от автомата. Автомат работает следующим образом. Наполняют бачки-дозаторы до заданного объема. В это время все механизмы находятся в исходном положении, т. е. боковые стенки 5 и 6 подняты вверх и поджимаются скосами замков 8 к торцам формы2, образуя замкнутый объем. Механизм 22 выталкивания изделий находится в заднем крайнем положении. Заглушка 14 отведена вверх и в сторону, открывая заливочное окно в форме. После того как бачки-дозаторы заполнены, залитые компоненты подают через форсунку 17 в форму 2. Смещение компонентов происходит в промежутке между форсункой 17 и формой 2. После окончания заливки запорные вентили 18, 19 закрываются; Одновременно с этим подают масло вбезштоковую полость гидроципиндра 11. Перемещаясь вниз, шток давит на тягу 12. Палец 16, скользя по байонетному пазу 15, поворачивает тягу 12 с кронштейном 13 и заглушкой 14. Происходит одновременный поворот и опускание заглушки 14, и- заливочное окно в форме-закрывается. После выдержки на поликонденсацию, определяемой по реЛе времени, масло подается в штоковые полости гидроцилиндров 3 и 4. Боковые стенки 5, 6 опускаются вниз с одновременной очисткой внутренних поверхностей о нижнюю поверхность формы со щетками 35 и открьтают ее йля выталкивания готового изделия 37 на транспортер 36. Вьггалкивание производится подачей масла в-безштоко™ вук полость гвдрсщ5И1Индра 23 механизма 22 выталкивания плит. Одновременно с выталкиванием готового изделия и возвратом толкателя 26 в крайнее заднее 56 положение щетки 27 и 28 очищают все четьцэе поверхности формы 2 от адгезионного слоя. После возврата толкателя 26 боковы стенки 5 и 6 поднимаются гидроцилиндрами 3 и 4 в верхнее полонсение, а заг лушка 14 отводится вверх и в сторону, открывая заливочное окно в форме 2. Автомат готов к следующему циклу. Использование автомата позволяет исключить операцию подготовки полости формы, совместив ее с операцией выталкивания и запирания при формовании из- .делий из интенсивно вспенивающегося материала, что увеличивает производи- тельность труда и повышает качество изделия. Формула изобретения Автомат для изготовления изделий из фенопенопласта, включающий форму 4 с крышкой, днищем и торцовыми стенка-, ми, механизм открывания и закрывания формы, устройство для заливки компонентов и .выталкиватель изделия,, отличающийся тем, что, с целью повышения производительности труда и качества изделия, он снабжен очистными щетками, одни из которых жестко закреплены на днище формы напротив тбрцовых стенок, выполненных подвижными в вертикальной плоскости, а другие установлены по периметру выталкивателя с возможностью регулирования положения посредством клиновой поверхности. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 1909О5О, В 29 С 5/10, 1971. 2.Патент США № 3664792, В 28 В 7/02, 1972.

xi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления изделий из вспенивающихся материалов | 1982 |

|

SU1054086A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1987 |

|

SU1470565A1 |

| Устройство для изготовления плит из вспенивающихся материалов | 1984 |

|

SU1171331A1 |

| Устройство для изготовления плит из вспененных материалов | 1986 |

|

SU1321606A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1988 |

|

SU1641640A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1985 |

|

SU1279838A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1983 |

|

SU1098817A1 |

| Устройство для изготовления изделий из вспенивающихся материалов | 1986 |

|

SU1391930A1 |

| Форма для нанесения теплоизоляции на трубопровод | 1989 |

|

SU1707424A1 |

| Устройство для нанесения теплоизоляции на трубопровод | 1988 |

|

SU1657838A1 |

27

///:j

i

jr

Авторы

Даты

1979-06-05—Публикация

1977-03-01—Подача