1

Изобретение относится к индукционной пайке деталей плоской формы с трубчатыми элементами, в частности к конструкции устройства для пайки, и может быть использовано в производстве вторичных витков сварочных трансформаторов контактных машин.

Цель изобретения - повышение производительности процесса при пайке трубчатого элемента к кромке плоской детали и повышение качества пайки.

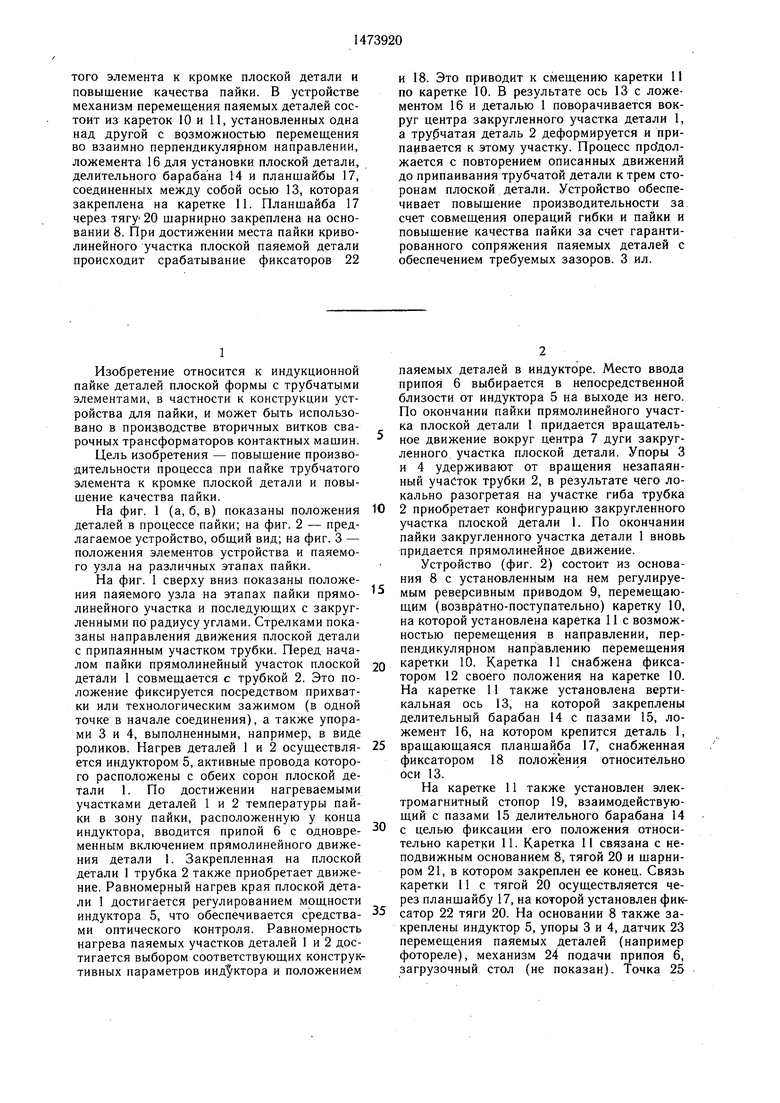

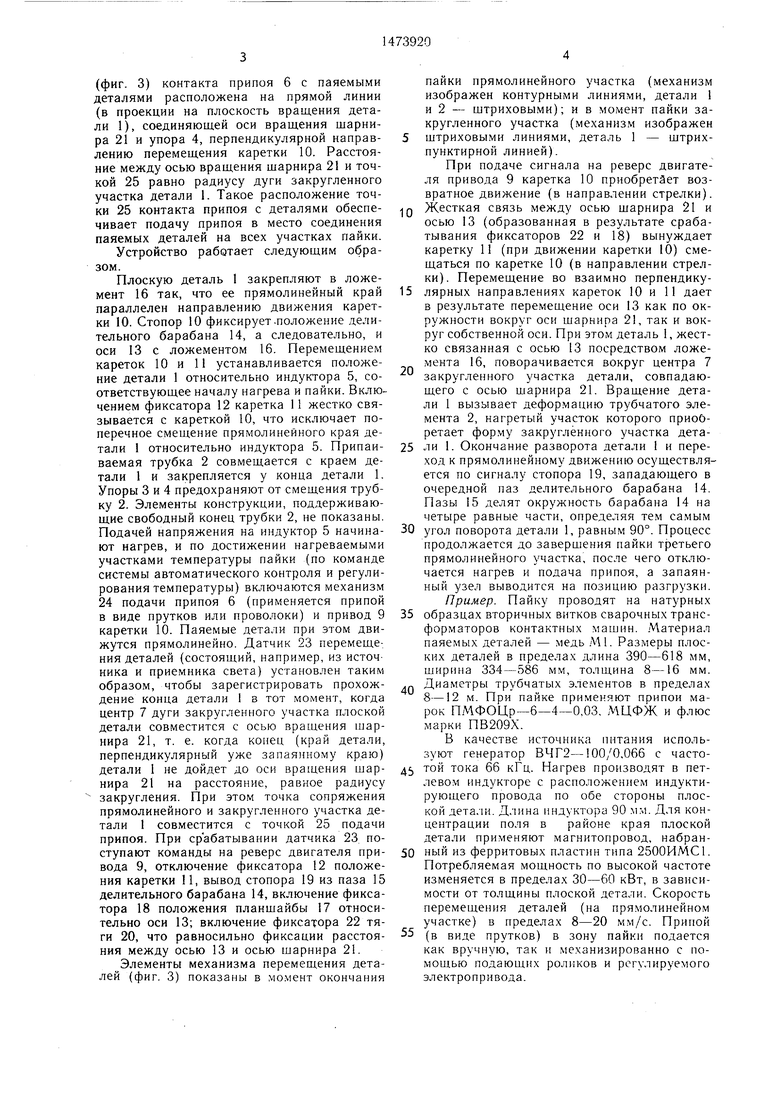

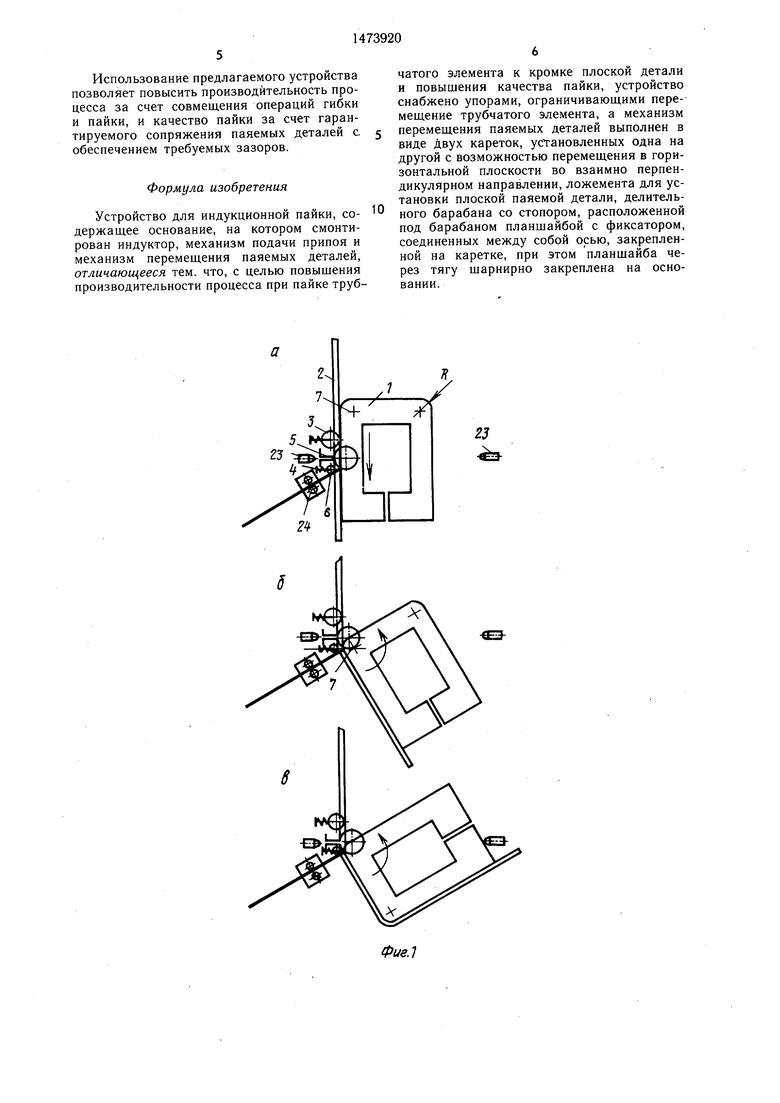

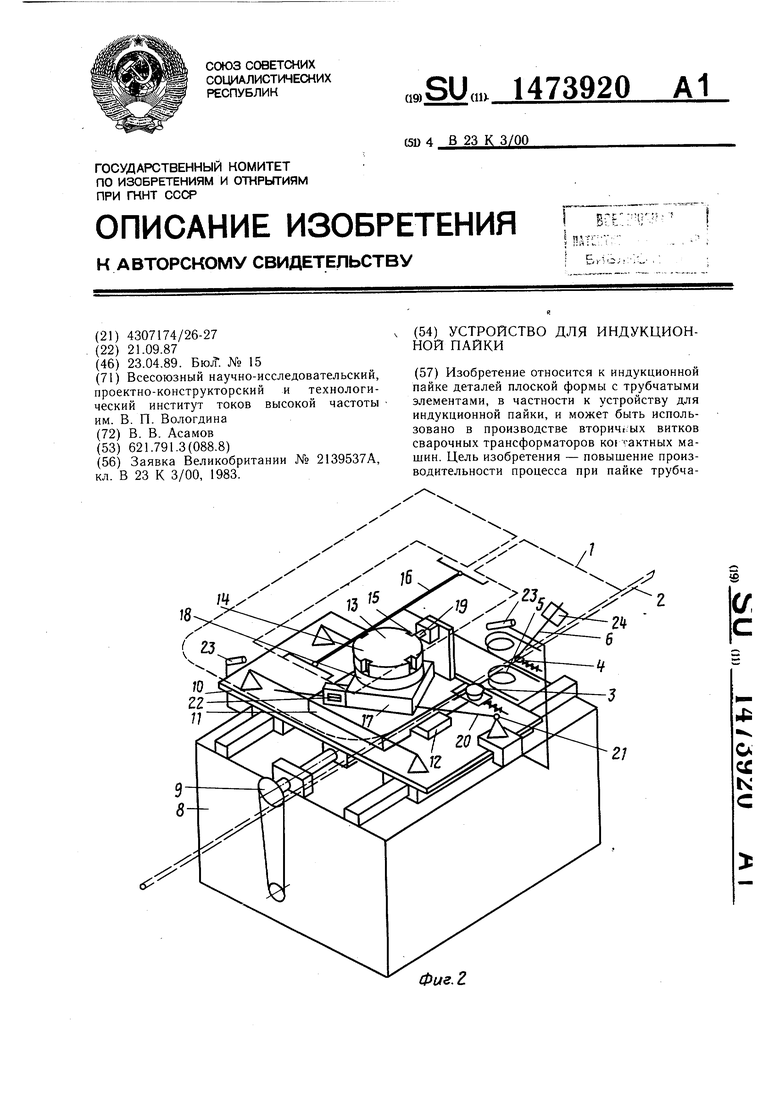

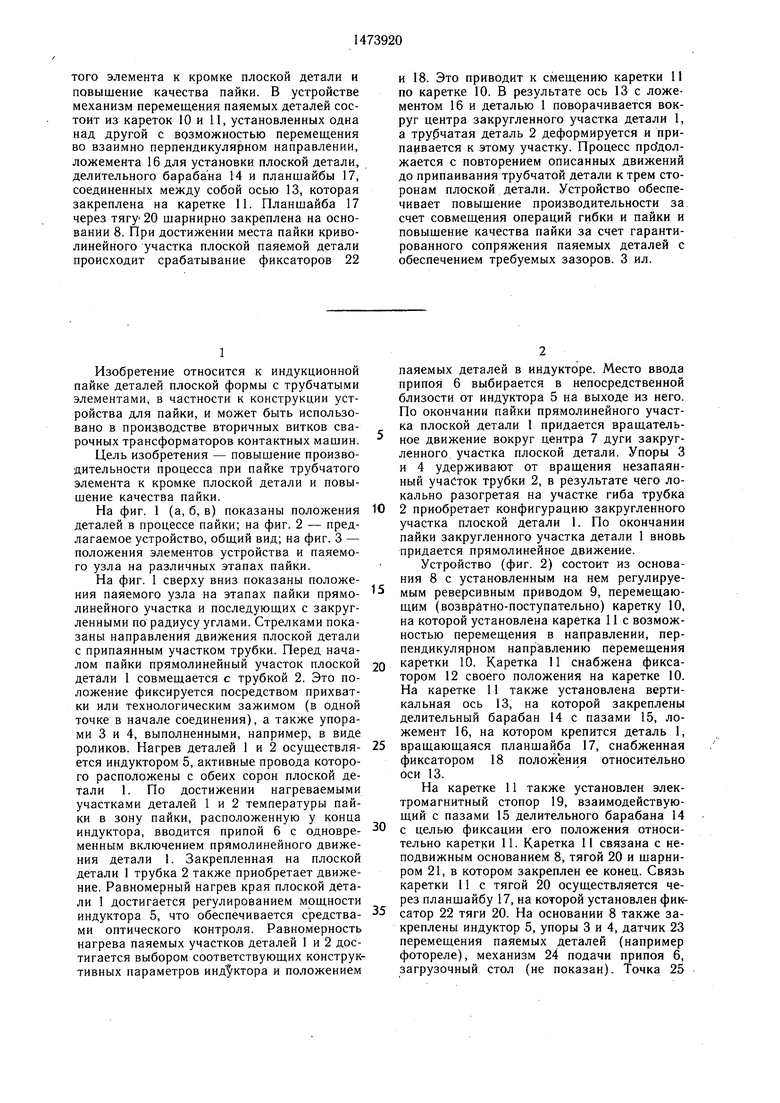

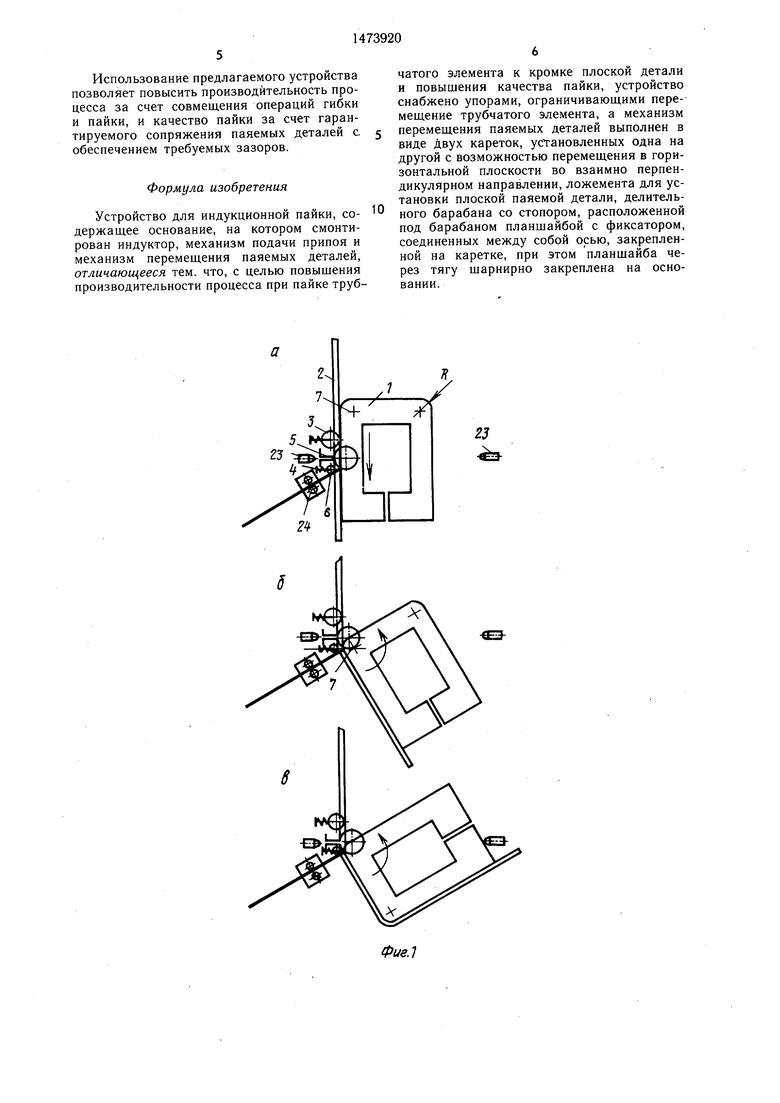

На фиг. I (а, б, в) показаны положения деталей в процессе пайки; на фиг. 2 - предлагаемое устройство, общий вид; на фиг. 3 - положения элементов устройства и паяемого узла на различных этапах пайки.

На фиг. 1 сверху вниз показаны положения паяемого узла на этапах пайки прямо- линейного участка и последующих с закругленными по радиусу углами. Стрелками показаны направления движения плоской детали с припаянным участком трубки. Перед началом пайки прямолинейный участок плоской детали 1 совмещается с трубкой 2. Это положение фиксируется посредством прихватки или технологическим зажимом (в одной точке в начале соединения), а также упорами 3 и 4, выполненными, например, в виде роликов. Нагрев деталей 1 и 2 осуществля- ется индуктором 5, активные провода которого расположены с обеих сорок плоской детали 1. По достижении нагреваемыми участками деталей 1 и 2 температуры пайки в зону пайки, расположенную у конца индуктора, вводится припой 6 с одновре- менным включением прямолинейного движения детали 1. Закрепленная на плоской детали 1 трубка 2 также приобретает движение. Равномерный нагрев края плоской детали 1 достигается регулированием мощности индуктора 5, что обеспечивается средства- ми оптического контроля. Равномерность нагрева паяемых участков деталей 1 и 2 достигается выбором соответствующих конструктивных параметров индуктора и положением

паяемых деталей в индукторе. Место ввода припоя 6 выбирается в непосредственной близости от индуктора 5 на выходе из него. По окончании пайки прямолинейного участка плоской детали 1 придается вращательное движение вокруг центра 7 дуги закругленного участка плоской детали. Упоры 3 и 4 удерживают от вращения незапаянный участок трубки 2, в результате чего локально разогретая на участке гиба трубка 2 приобретает конфигурацию закругленного участка плоской детали 1. По окончании пайки закругленного участка детали 1 вновь придается прямолинейное движение.

Устройство (фиг. 2) состоит из основания 8 с установленным на нем регулируемым реверсивным приводом 9, перемещающим (возвратно-поступательно) каретку 10, на которой установлена каретка 11 с возможностью перемещения в направлении, перпендикулярном направлению перемещения каретки 10. Каретка 11 снабжена фиксатором 12 своего положения на каретке 10. На каретке 11 также установлена вертикальная ось 13, на которой закреплены делительный барабан 14 с пазами 15, ложемент 16, на котором крепится деталь 1, вращающаяся планшайба 17, снабженная фиксатором 18 положения относительно оси 13.

На каретке 11 также установлен электромагнитный стопор 19, взаимодействующий с пазами 15 делительного барабана 14 с целью фиксации его положения относительно каретки 11. Каретка 11 связана с неподвижным основанием 8, тягой 20 и шарниром 21, в котором закреплен ее конец. Связь каретки 11 с тягой 20 осуществляется через планшайбу 17, на которой установлен фиксатор 22 тяги 20. На основании 8 также закреплены индуктор 5, упоры 3 и 4, датчик 23 перемещения паяемых деталей (например фотореле), механизм 24 подачи припоя 6, загрузочный стол (не показан). Точка 25

(фиг. 3) контакта припоя 6 с паяемыми деталями расположена на прямой линии (в проекции на плоскость вращения детали 1), соединяющей оси вращения шарнира 21 и упора 4, перпендикулярной направлению перемещения каретки 10. Расстояние между осью вращения шарнира 21 и точкой 25 равно радиусу дуги закругленного участка детали 1. Такое расположение точки 25 контакта припоя с деталями обеспечивает подачу припоя в место соединения паяемых деталей на всех участках пайки.

Устройство работает следующим образом.

Плоскую деталь 1 закрепляют в ложемент 16 так, что ее прямолинейный край параллелен направлению движения каретки 10. Стопор 10 фиксирует-положение делительного барабана 14, а следовательно, и оси 13 с ложементом 16. Перемещением кареток 10 и 11 устанавливается положение детали 1 относительно индуктора 5, соответствующее началу нагрева и пайки. Включением фиксатора 12 каретка 11 жестко связывается с кареткой 10, что исключает поперечное смещение прямолинейного края детали 1 относительно индуктора 5. Припаиваемая трубка 2 совмещается с краем детали 1 и закрепляется у конца детали 1. Упоры 3 и 4 предохраняют от смещения трубку 2. Элементы конструкции, поддерживающие свободный конец трубки 2, не показаны. Подачей напряжения на индуктор 5 начинают нагрев, и по достижении нагреваемыми участками температуры пайки (по команде системы автоматического контроля и регулирования температуры) включаются механизм 24 подачи припоя 6 (применяется припой в виде прутков или проволоки) и привод 9 каретки 10. Паяемые детали при этом движутся прямолинейно. Датчик 23 перемещения деталей (состоящий, например, из источника и приемника света) установлен таким образом, чтобы зарегистрировать прохождение конца детали 1 в тот момент, когда центр 7 дуги закругленного участка плоской детали совместится с осью вращения шарнира 21, т. е. когда конец (край детали, перпендикулярный уже запаянному краю) детали 1 не дойдет до оси вращения шарнира 21 на расстояние, равное радиусу закругления. При этом точка сопряжения прямолинейного и закругленного участка детали 1 совместится с точкой 25 подачи припоя. При срабатывании датчика 23 поступают команды на реверс двигателя привода 9, отключение фиксатора 12 положения каретки 11, вывод стопора 19 из паза 15 делительного барабана 14, включение фиксатора 18 положения планшайбы 17 относительно оси 13; включение фиксатора 22 тяги 20, что равносильно фиксации расстояния между осью 13 и осью шарнира 21.

Элементы механизма перемещения деталей (фиг. 3) показаны в момент окончания

пайки прямолинейного участка (механизм изображен контурными линиями, детали 1 и 2 - штриховыми); и в момент пайки закругленного участка (механизм изображен

штриховыми линиями, деталь 1 - штрих- пунктирной линией).

При подаче сигнала на реверс двигателя привода 9 каретка 10 приобретает возвратное движение (в направлении стрелки).

Q Жесткая связь между осью шарнира 21 и осью 13 (образованная в результате срабатывания фиксаторов 22 и 18) вынуждает каретку 11 (при движении каретки 10) смещаться по каретке 10 (в направлении стрелки). Перемещение во взаимно перпендику5 лярных направлениях кареток 10 и 11 дает в результате перемещение оси 13 как по окружности вокруг оси шарнира 21, так и вокруг собственной оси. При этом деталь 1, жестко связанная с осью 13 посредством ложемента 16, поворачивается вокруг центра 7 закругленного участка детали, совпадающего с осью шарнира 21. Вращение детали 1 вызывает деформацию трубчатого элемента 2, нагретый участок которого приобретает форму закругленного участка дета5 ли 1. Окончание разворота детали 1 и переход к прямолинейному движению осуществляется по сигналу стопора 19, западающего в очередной паз делительного барабана 14. Пазы 15 делят окружность барабана 14 на четыре равные части, определяя тем самым

0 угол поворота детали 1, равным 90°. Процесс продолжается до завершения пайки третьего прямолинейного участка, после чего отключается нагрев и подача припоя, а запаянный узел выводится на позицию разгрузки. Пример. Пайку проводят на натурных

5 образцах вторичных витков сварочных трансформаторов контактных машин. Материал паяемых деталей - медь All. Размеры плоских деталей в пределах длина 390-618 мм, ширина 334-586 мм, толщина 8-16 мм.

0 Диаметры трубчатых элементов в пределах 8-12 м. При пайке применяют припои марок ПМФОЦр-6-4-0.03. МЦФЖ и флюс марки ПВ209Х.

В качестве источника питания используют генератор ВЧГ2-100/0,066 с частоЈ той тока 66 кГц. Нагрев производят в петлевом индукторе с расположением индуктирующего провода по обе стороны плоской детали. Длина индуктора 90 мм. Для концентрации поля в районе края плоской детали применяют магнитопровод, набран0 ный из ферритовых пластин типа 2500ИМС1. Потребляемая мощность по высокой частоте изменяется в пределах 30-60 кВт, в зависимости от толщины плоской детали. Скорость перемещения деталей (на прямолинейном участке) в пределах 8-20 мм/с. Припой

5 (в виде прутков) в зону пайки подается как вручную, так и механизированно с помощью подающих роликов и регулируемого электропривода.

Использование предлагаемого устройства позволяет повысить производительность процесса за счет совмещения операций гибки и пайки, и качество пайки за счет гарантируемого сопряжения паяемых деталей с обеспечением требуемых зазоров,

Формула изобретения

Устройство для индукционной пайки, со- держащее основание, на котором смонтирован индуктор, механизм подачи припоя и механизм перемещения паяемых деталей, отличающееся тем. что, с целью повышения производительности процесса при пайке трубчатого элемента к кромке плоской детали и повышения качества пайки, устройство снабжено упорами, ограничивающими перемещение трубчатого элемента, а механизм перемещения паяемых деталей выполнен в виде двух кареток, установленных одна на другой с возможностью перемещения в горизонтальной плоскости во взаимно перпендикулярном направлении, ложемента для установки плоской паяемой детали, делительного барабана со стопором, расположенной под барабаном планшайбой с фиксатором, соединенных между собой осью, закрепленной на каретке, при этом планшайба через тягу шарнирно закреплена на основании.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пайки | 1987 |

|

SU1586864A1 |

| СПОСОБ ПАЙКИ ПЛАСТИН С ОТВЕРСТИЕМ К ДЕТАЛЯМ ТРУБЧАТОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2796904C1 |

| Установка для автоматической сварки замкнутых швов с радиусными скруглениями | 1982 |

|

SU1038161A1 |

| Установка для пайки стыковых соединений трубчатых изделий | 1989 |

|

SU1668064A1 |

| Роторный автомат для лужения цилиндрических деталей | 1978 |

|

SU774841A1 |

| Устройство для пайки | 1982 |

|

SU1097458A1 |

| Полуавтомат для пайки погружением | 1978 |

|

SU715248A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ И ПАЙКИ | 1967 |

|

SU194529A1 |

| Способ групповой пайки | 1986 |

|

SU1382606A1 |

| Способ пайки изделий из нержавеющей стали и меди | 1988 |

|

SU1636147A1 |

Изобретение относится к индукционной пайке деталей плоской формы с трубчатыми элементами, в частности к устройству для идукционной пайки, и может быть использовано в производстве вторичных витков сварочных трансформаторов контактных машин.Цель изобретения - повышение производительности процесса при пайке трубчатого элемента к кромке плоской детали и повышение качества пайки. В устройстве механизм перемещения паяемых деталей состоит из кареток 10 и 11, установленных одна над другой с возможностью перемещения во взаимно перепндикулярном направлении, ложемента 16 для установки плоской детали, делительного барабана 14 и планшайбы 17, соединеных между собой осью 13, которая закреплена на каретке 11. Планшайба 17 через тягу 20 шарнирно закреплена на основании 8. При достижении места пайки криволинейного участка плоской паяемой детали происходит срабатывание фиксаторов 22 и 18. Это приводит к смещению каретки 11 по каретке 10. В результате ось 13 с ложементом 16 и деталью 1 поворачивается вокруг центра закругленного участка детали 1, а трубчатая деталь 2 деформируется и припаивается к этому участку. Процесс продолжается с повторением описанных движений до припаивания трубчатой детали к трем сторонам плоской детали. Устройство обеспечивает повышение производительности за счет совмещения операций гибки и пайки и повышение качества пайки за счет гарантированного сопряжения паяемых деталей с обеспечением требуемых зазоров. 5 ил.

а

23

tPt/г.З

| СПОСОБ ДИАГНОСТИКИ ОСТРОГО РЕСПИРАТОРНОГО ДИСТРЕСС-СИНДРОМА ВЗРОСЛЫХ В ПОСТТРАВМАТИЧЕСКОМ ПЕРИОДЕ | 1998 |

|

RU2139537C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-04-23—Публикация

1987-09-21—Подача