Изобретение относится к области пайки и может быть использовано для сборки, прихватки и пайки нахлесточных соединений плоских деталей, в том числе образцов для механических испытаний.

Известна кассета для установки деталей при пайке, содержащая корпус с пазами и направляюахими, а также рычажный прижим для фиксации деталей. Это устройство обеспечивает надежную фиксацию деталей при пайке и регулировку их взаимного положения по горизонтали, т. е. по величине нахлестки 1.

Однако в устройстве Отсутствуют конструктивные элементы, позволяющие устанавливать заданную величину зазора.

Наиболее близким по технической сущности и достигаемому результату к предложенному является устройство для сварки, содержащее корпус с двумя опорами и установленными на них ложементами, один из которых закреплен на опоре неподвижно, а другой установлен с возможностью взаимодействия с винтовым механизмом возвратно-поступательного перемещения, и прижимы деталей 2.

Однако данное устройство также не обеспечивает возможности регулирования величины сборочного зазора при пайке нахлесточных соединений.

Цель изобретения - обеспечение возможности регулирования сборочного зазора при пайке нахлесточных соединений.

Указанная цель достигается тем, что устройство для пайки, преимущественно плоских деталей, содержащее корпус с двуоия опорами и установленными на них ложементами, один из которых закреплен на опоре неподвижно, а другой установлен с возможностью взаимодействия с винтовым механизмом возвратно-поступательного перемещения, и прижимы деталей, снабжено стойками, нижние концы которых закреплены в ложементах, прижимы деталей выполнены в виде поворотных со сквозными пазами рычагов, закрепленных на стойках, а опора подвижного ложемента выполнена в виде размещенных на корпусе неравноплечего рычага, установленного с возможностью перемещения в вертикальной плоскости, коромысла, установленного с возможностью взаимодействия с большим плечом рычага, и шарнирного фиксатора.

Устройство также снабжено сменными прокладками, закрепленными под неподвижными ложементами.

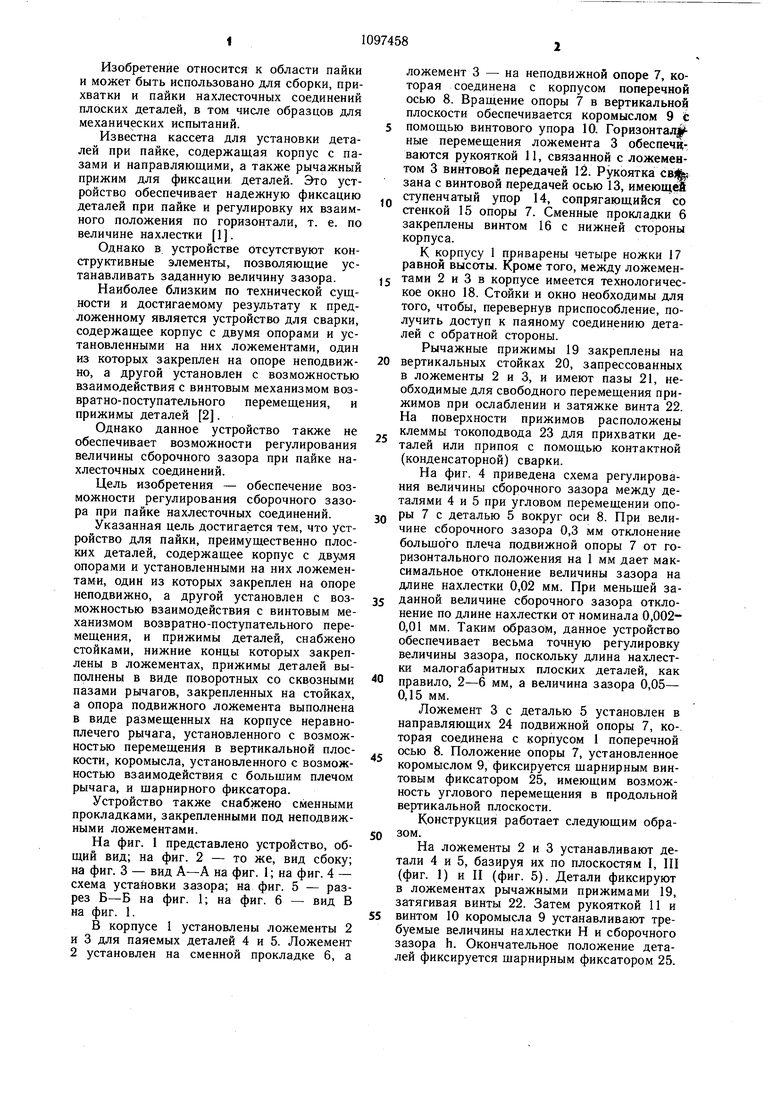

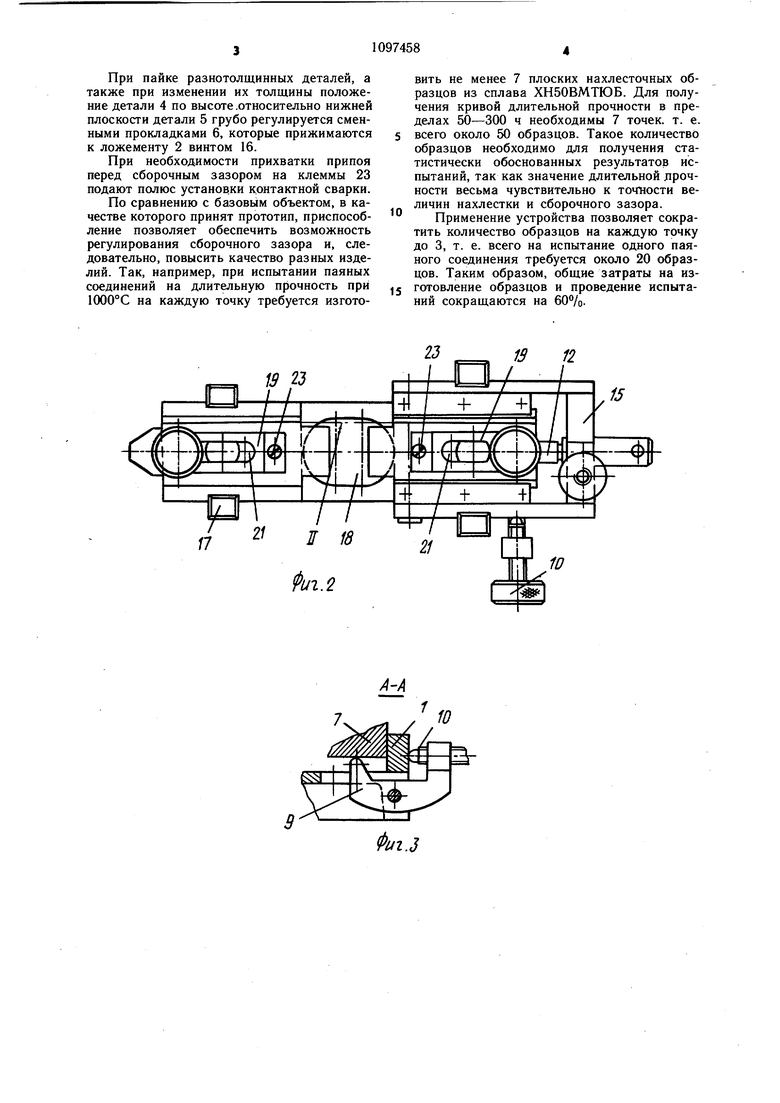

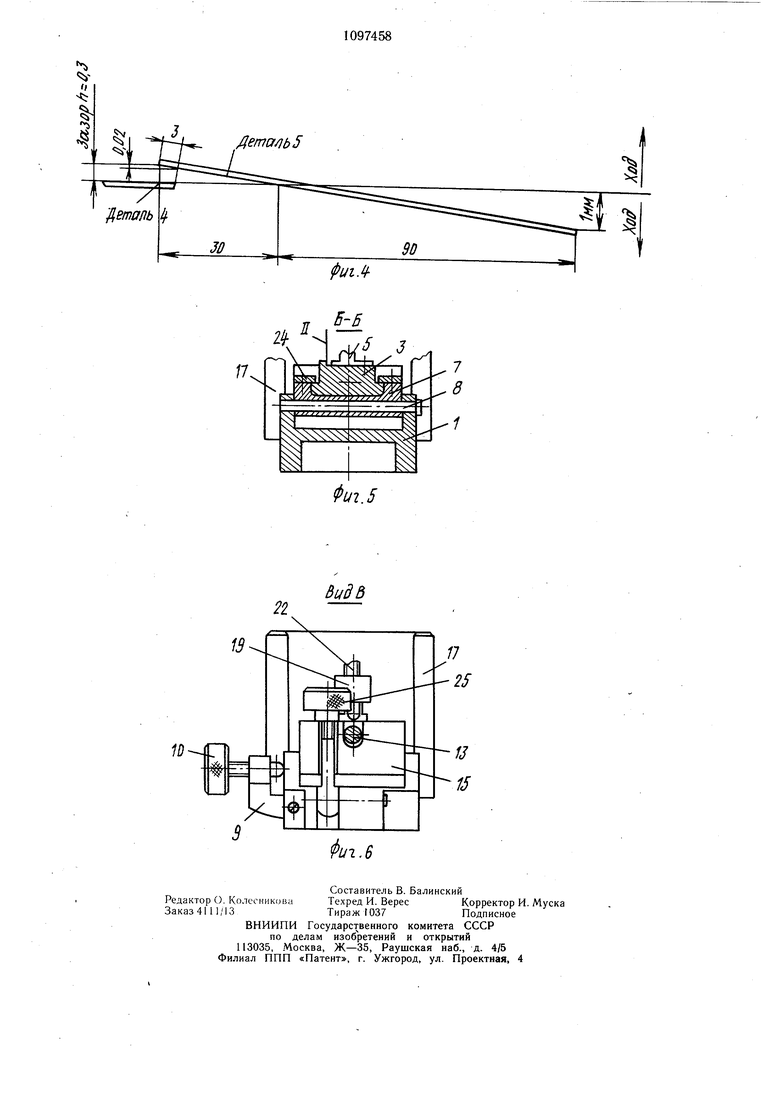

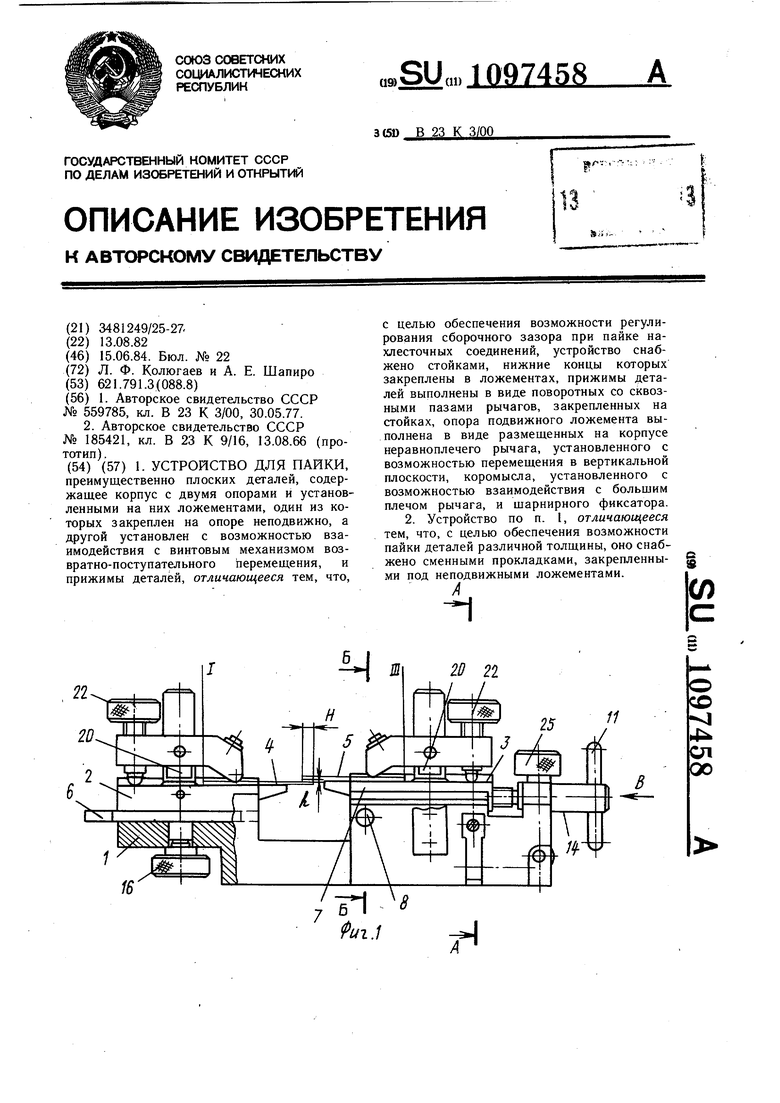

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - вид А-А на фиг. 1; на фиг. 4 - схема установки зазора; на фиг. 5 - разрез Б-Б на фиг. 1; на фиг. 6 - вид В на фиг. 1.

В корпусе 1 установлены ложементы 2 и 3 для паяемых деталей 4 и 5. Ложемент 2 установлен на сменной прокладке 6, а

ложемент 3 - на неподвижной опоре 7, которая соединена с корпусом поперечной осью 8. Вращение опоры 7 в вертикальной плоскости обеспечивается коромыслом 9 fc 5 помощью винтового упора 10. Горизонтал| ные перемещения ложемента 3 обеспечиваются рукояткой И, связанной с ложементом 3 винтовой передачей 12. Рукоятка CBJJ зана с винтовой передачей осью 13, имеющей

Q ступенчатый упор 14, сопрягающийся со стенкой 15 опоры 7. Сменные прокладки 6 закреплены винтом 16 с нижней стороны корпуса.

К корпусу 1 приварены четыре ножки 17 равной высоты. Кроме того, между ложемен5 тами 2 и 3 в корпусе имеется технологическое окно 18. Стойки и окно необходимы для того, чтобы, перевернув приспособление, получить доступ к паяному соединению деталей с обратной стороны.

Рычажные прижимы 19 закреплены на

0 вертикальных стойках 20, запрессованных в ложементы 2 и 3, и имеют пазы 21, необходимые для свободного перемещения прижимов при ослаблении и затяжке винта 22. На поверхности прижимов расположены клеммы токоподвода 23 для прихватки деталей или припоя с помощью контактной (конденсаторной) сварки.

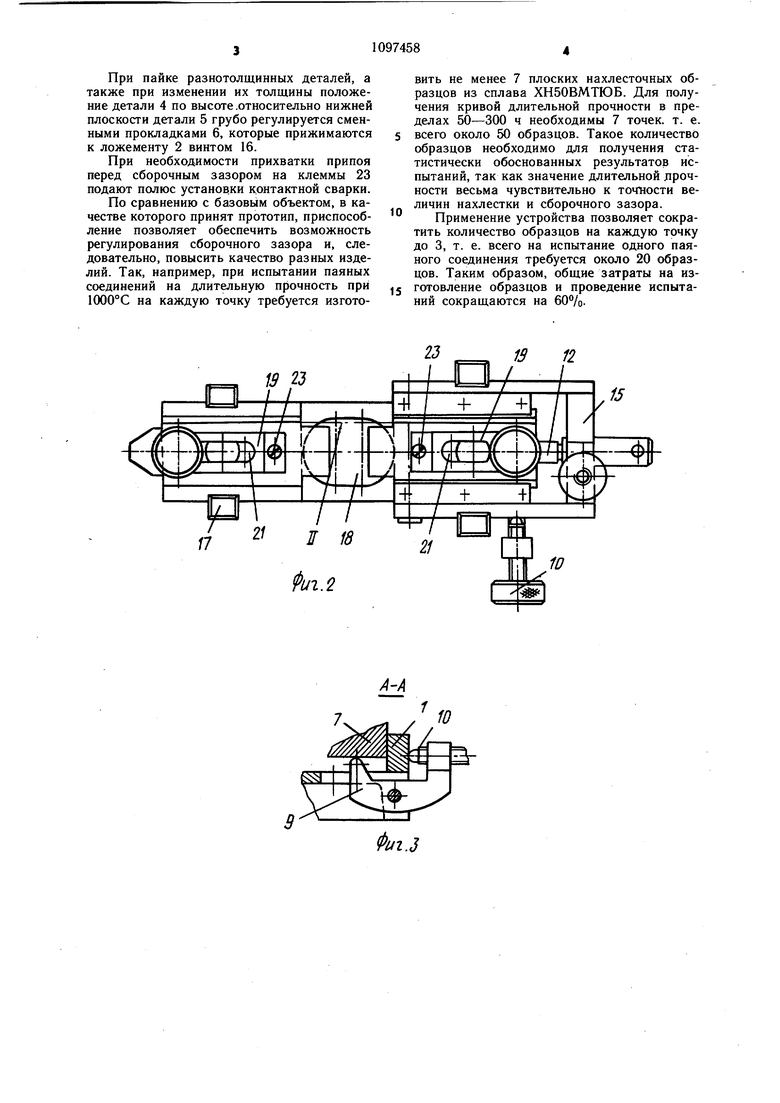

На фиг. 4 приведена схема регулирования величины сборочного зазора между деталями 4 и 5 при угловом перемещении опоQ ры 7 с деталью 5 вокруг оси 8. При величине сборочного зазора 0,3 мм отклонение большого плеча подвижной опоры 7 от горизонтального положения на 1 мм дает максимальное отклонение величины зазора на длине нахлестки 0,02 мм. При меньшей заданной величине сборочного зазора отклонение по длине нахлестки от номинала 0,0020,01 мм. Таким образом, данное устройство обеспечивает весьма точную регулировку величины зазора, поскольку длина нахлестки малогабаритных плоских деталей, как

правило, 2-6 мм, а величина зазора 0,05- 0,15 мм.

Ложемент 3 с деталью 5 установлен в направляющих 24 подвижной опоры 7, ко-, торая соединена с корпусом 1 поперечной осью 8. Положение опоры 7, установленное коромыслом 9, фиксируется шарнирным винтовым фиксатором 25, имеющим возможность углового перемещения в продольной вертикальной плоскости.

Конструкция работает следующим обра0 зом.

На ложементы 2 и 3 устанавливают детали 4 и 5, базируя их по плоскостям I, III (фиг. 1) и II (фиг. 5). Детали фиксируют в ложементах рычажными прижимами 19, затягивая винты 22. Затем рукояткой 11 и

5 винтом 10 коромысла 9 устанавливают требуемые величины нахлестки Н и сборочного зазора h. Окончательное положение деталей фиксируется шарнирным фиксатором 25.

При пайке разнотолщинных деталей, а также при изменении их толщины положение детали 4 по высоте .относительно нижней плоскости детали 5 грубо регулируется сменными прокладками 6, которые прижимаются к ложементу 2 винтом 16.

При необходимости прихватки припоя перед сборочным зазором на клеммы 23 подают полюс установки контактной сварки.

По сравнению с базовым объектом, в качестве которого принят прототип, приспособление позволяет обеспечить возможность регулирования сборочного зазора и, следовательно, повысить качество разных изделий. Так, например, при испытании паяных соединений на длительную прочность при 1СЮО°С на каждую точку требуется изготовить не менее 7 плоских иахлесточных образцов из сплава ХН50ВМТЮБ. Для получения кривой длительной прочности в пределах 50-300 ч необходимы 7 точек, т. е. всего около 50 образцов. Такое количество образцов необходимо для получения статистически обоснованных результатов испытаний, так как значение длительной дрочности весьма чувствительно к точТ1ости величин нахлестки и сборочного зазора.

Применение устройства позволяет сократить количество образцов иа каждую точку до 3, т. е. всего иа испытание одного паяного соединения требуется около 20 образцов. Таким образом, общие затраты на изготовление образцов и проведение испытаний сокращаются на 60%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пайки деталей с неравномерными широкими зазорами | 1981 |

|

SU988478A1 |

| Способ пайки | 1982 |

|

SU1077727A1 |

| Способ пайки | 1982 |

|

SU1118494A1 |

| Способ подготовки образца нахлесточного паяного соединения к испытанию | 1988 |

|

SU1608025A2 |

| Паяное телескопическое соединение | 1980 |

|

SU922413A1 |

| Способ пайки телескопических соединений | 1975 |

|

SU570464A1 |

| Устройство для сборки под сварку | 1987 |

|

SU1479251A1 |

| Устройство для ориентации и зажима деталей под сварку | 1985 |

|

SU1311898A1 |

| Способ капиллярной пайки | 1985 |

|

SU1323273A1 |

| Способ подготовки образца нахлесточного паяного соединения к испытанию | 1988 |

|

SU1523950A1 |

1. УСТРОЙСТВО ДЛЯ ПАЙКИ, преимущественно плоских деталей, содержащее корпус с двумя опорами и установленными на них ложементами, один из которых закреплен на опоре неподвижно, а другой установлен с возможностью взаимодействия с винтовым механизмом возвратно-поступательного перемещения, и прижимы деталей, отличающееся тем, что. с целью обеспечения возможности регулирования сборочного зазора при пайке нахлесточных соединений, устройство снабжено стойками, нижние концы которых закреплены в ложементах, прижимы деталей выполнены в виде поворотных со сквозными пазами рычагов, закрепленных на стойках, опора подвижного ложемента выполнена в виде размещенных на корпусе неравноплечего рычага, установленного с возможностью перемещения в вертикальной плоскости, коромысла, установленного с возможностью взаимодействия с больщим плечом рычага, и шарнирного фиксатора. 2. Устройство по п. 1, отличающееся тем, что, с целью обеспечения возможности пайки деталей различной толщины, оно снаб§ жено сменными прокладками, закрепленными под неподвижными ложементами. (Л А -

13 12

Фиг.З

Фи1.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кассета для установки выводов радиодеталей при лужении и пайке | 1976 |

|

SU559785A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЛТЕПТПО- ^,j I ''^ TiXitH^fCK.Mi ^^iEHSJHOTCKA' | 0 |

|

SU185421A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-15—Публикация

1982-08-13—Подача