1

Изобретение относится к высокочастотной сварке и может быть использовано в трубной промышленности.

Целью изобретения является повышение качества сварного соединения путем повышения достоверности информации о качестве сварного шва.

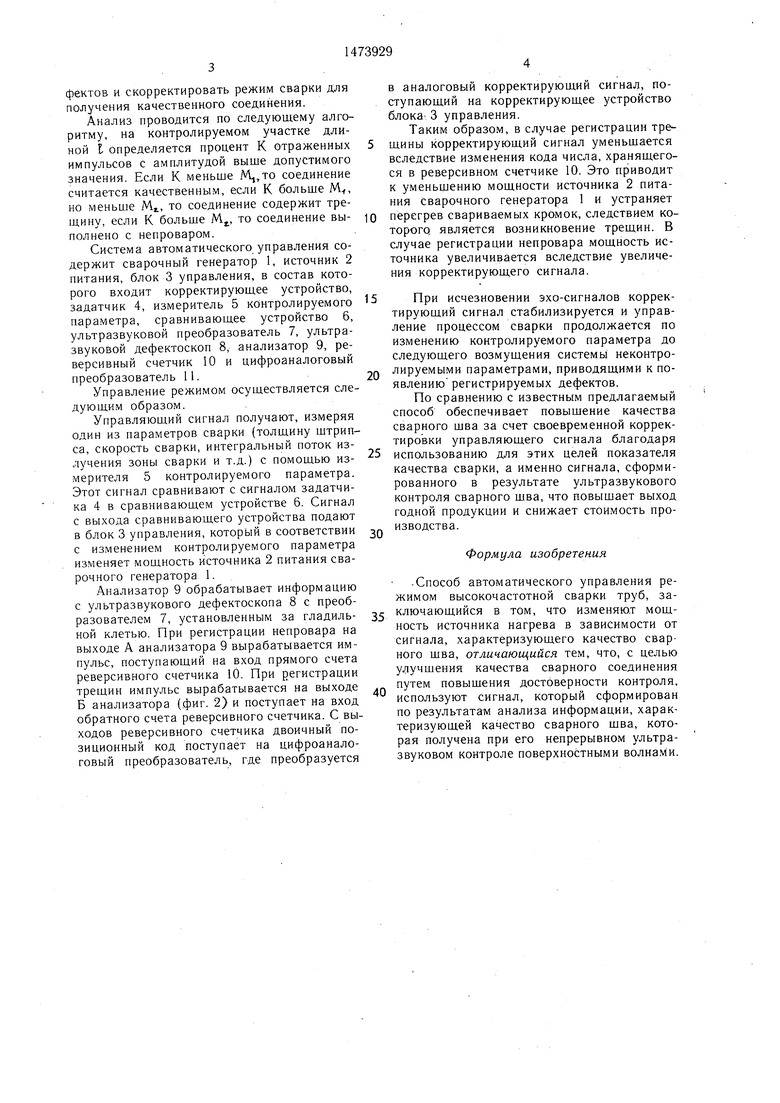

На фиг. 1 приведены графики изменения амплитуды ультразвуковых эхо-сигналов при сканировании вдоль шва с шагом S; на фиг. 2 - стркутурная схема системы автоматического управления режимом сварки.

Графики, представленные на фиг. 1, получены в результате ультразвукового контроля поверхностными волнами при сварке прямошовных труб со снятием наружного грата на стане ТЭСА 203-530 ВМЗ на режимах, обеспечивающих качественное соединение (фиг. 1а, режим 1), соединение с несплавлением кромок из-за недогрева (фиг. 16, режим 2), соединение с трещинами в зоне шва, вызванными перегревом свариваемых кромок.

Появление непровара на режиме 2 и трещин подтверждено металлографическим анализом.

Различный характер отражения эхо-импульсов объясняется различными отражательной способностью и геометрическими характеристиками трещин и непроваров, т.е. вид графика определяется типом регистрируемых дефектов, возникающих при нарушении технологического процесса. Анализируя характер изменения амплитуды эхо-сигналов, можно определить тип возникающих

СО

ГчЭ

со

фектов и скорректировать режим сварки для получения качественного соединения.

Анализ проводится по следующему алгоритму, на контролируемом участке длиной I определяется процент К отраженных импульсов с амплитудой выше допустимого значения. Если К меньше соединение считается качественным, если К больше М.,, но меньше Mt, то соединение содержит трещину, если К больше Mt, то соединение вы- полнено с непроваром.

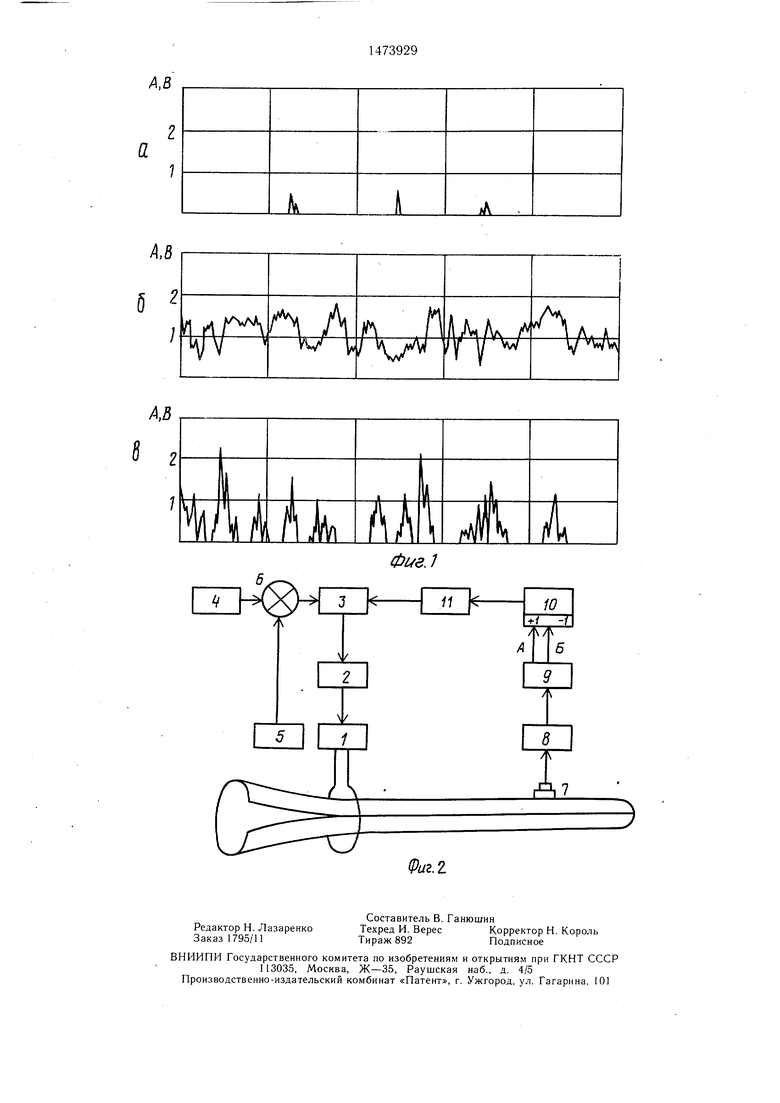

Система автоматического управления содержит сварочный генератор 1, источник 2 питания, блок 3 управления, в состав которого входит корректирующее устройство, задатчик 4, измеритель 5 контролируемого параметра, сравнивающее устройство 6, ультразвуковой преобразователь 7, ультразвуковой дефектоскоп 8, анализатор 9, реверсивный счетчик 10 и цифроаналоговый преобразователь 11.

Управление режимом осуществляется следующим образом.

Управляющий сигнал получают, измеряя один из параметров сварки (толщину штрип- са, скорость сварки, интегральный поток излучения зоны сварки и т.д.) с помощью измерителя 5 контролируемого параметра. Этот сигнал сравнивают с сигналом задатчи- ка 4 в сравнивающем устройстве 6. Сигнал с выхода сравнивающего устройства подают в блок 3 управления, который в соответствии с изменением контролируемого параметра изменяет мощность источника 2 питания сварочного генератора 1.

Анализатор 9 обрабатывает информацию с ультразвукового дефектоскопа 8 с преобразователем 7, установленным за гладиль- ной клетью. При регистрации непровара на выходе А анализатора 9 вырабатывается импульс, поступающий на вход прямого счета реверсивного счетчика 10. При регистрации трещин импульс вырабатывается на выходе Б анализатора (фиг. 2) и поступает на вход обратного счета реверсивного счетчика. С выходов реверсивного счетчика двоичный позиционный код поступает на цифроаналоговый преобразователь, где преобразуется

в аналоговый корректирующий сигнал, поступающий на корректирующее устройство блока- 3 управления.

Таким образом, в случае регистрации трещины корректирующий сигнал уменьшается вследствие изменения кода числа, хранящегося в реверсивном счетчике 10. Это приводит к уменьшению мощности источника 2 питания сварочного генератора 1 и устраняет перегрев свариваемых кромок, следствием которого, является возникновение трещин. В случае регистрации непровара мощность источника увеличивается вследствие увеличения корректирующего сигнала.

При исчезновении эхо-сигналов корректирующий сигнал стабилизируется и управление процессом сварки продолжается по изменению контролируемого параметра до следующего возмущения системы неконтролируемыми параметрами, приводящими к появлению регистрируемых дефектов.

По сравнению с известным предлагаемый способ обеспечивает повышение качества сварного шва за счет своевременной корректировки управляющего сигнала благодаря использованию для этих целей показателя качества сварки, а именно сигнала, сформированного в результате ультразвукового контроля сварного шва, что повышает выход годной продукции и снижает стоимость производства.

Формула изобретения

Способ автоматического управления режимом высокочастотной сварки труб, заключающийся в том, что изменяют мощность источника нагрева в зависимости от сигнала, характеризующего качество сварного шва, отличающийся тем, что, с целью улучшения качества сварного соединения путем повышения достоверности контроля, используют сигнал, который сформирован по результатам анализа информации, характеризующей качество сварного шва, которая получена при его непрерывном ультразвуковом контроле поверхностными волнами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБНАРУЖЕНИЯ НЕПРОВАРА | 2001 |

|

RU2212030C2 |

| Стан для изготовления сварных замкнутых профилей | 1990 |

|

SU1754262A1 |

| Способ определение наличия и координат напряжений в околошовных зонах трубопроводов методом измерения скорости прохождения ультразвуковой волны | 2017 |

|

RU2653955C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2003 |

|

RU2246771C2 |

| Способ ультразвукового контроля сварных швов | 1980 |

|

SU911323A1 |

| Способ контроля качества сварных соединений, выполненных стыковой контактной сваркой оплавлением, и устройство для его реализации | 2018 |

|

RU2682362C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ СВАРНЫХ СОЕДИНЕНИЙ ТРУБ МАЛОГО ДИАМЕТРА | 2009 |

|

RU2394235C1 |

| Способ контроля качества воединения в процессе контактной сварки | 1975 |

|

SU573290A1 |

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2381881C2 |

Изобретение относится к сварке и может быть использовано для автоматического управления режимом высокочастотной сварки труб со снятием наружного грата. Цель изобретения - повышение качества сварного соединения путем повышения достоверности информации о качестве сварного шва. Управление режимом сварки ведут, измеряя один из параметров сварки и сравнивая полученный сигнал с заданным. По результату сравнения изменяют мощность источника питания. Управляющий сигнал корректируют в зависимости от сигнала, сформированного по результатам анализа информации, полученной при проведении непрерывного ультразвукового контроля сварного шва поверхностными волнами. Способ позволяет оперативно управлять качеством выпускаемых изделий. 2 ил.

Фие.1

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ВЫСОКОЧАСТОТНОЙ СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 0 |

|

SU243751A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ автоматического управления процессом высокочастотной сварки | 1977 |

|

SU680836A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-04-23—Публикация

1987-07-27—Подача