I

Изобретение касается высокочастотной сварки и может быть использовано, при сварке прямошовных и спиральношовных труб.

Известны способы автоматического управления процессом высокочастотной сварки путем изменения мощности ис- точника нагрева в зависимости от величины управляющего сигнала, в качестве которого могут быть использованы величина интегрального потока излучения зоны сварки, положение точки схождения кромок, изменение толщины штрип или температуры сварного шва jll.

Однако эти способы не обеспечивают постоянно хорошего качества сварного шва, особенно при изменении физикомеханических свойств штрипса и его марки стали. Это.объясняется тем, что управляющий сигнал не имеет непрерывной информации о качестве сварного шва Эта информация поступает из отделения отделки после проведения испытаний качества шва (гпдроиспытания, раздача на

конус, сплющивание), после чего оператор вносит коррективы в настройку регулятора..

Известен способ автоматического управления процессом высокочастотной сварки, при котором изменяют мощность источника нагрева в зависимости от сигнала, характеризующего, качество сварного шва 2j.

При этом в качестве сигнала, характеризующего качество сварного шва, используют наличие непроваров в сварном шве.

Однако информация о качестве сварного шва, основанная только на выявлении непроваров, является неполной и односторонней. Кроме того, сигнал о их наличии не несет количественной характеристики. Показателем качества сварных соединений, кроме отсутствия дефектов, является структура металла шва и околошовной зоны.

Целью изобретения является повышение точности регулирования путем повы-

шения достоверности информации о качесве сварного шва.

Это достигается тем, что в. известном способе автоматического управления процессом высокочастотной сварки, при котором изменяют мощность источника нагрева в зависимости от сигнала, характеризующего качество сварного шва, в качестве этого сигнала используют величину полного электрического сопротивления поперечного сечения свар енной трубы, которую сравнивают с номинальным сопротивлением, вычисленным в зависимости от толщины стенки заготовки в том же сечении.

При непроваре сварного шва полное электрическое сопротивление: будет значительно больше, а при пережоге меньше чем при качественно сваренной трубе. Полное электрическое сопротивление поперечного сечения измеряют проходным электромагнитным датчиком известной конструкции, оно зависит от толщины стенки заготовки, поэтому информацию о качестве сварного шва необходимо получать исключая влияние изменений толщины на полное электрическое сопротивление поперечного сечения трубы. В связи с этим целесообразно использовать данный способ управления совместно с уцравлением процессом высокочастотной сварки путем воздействия на мощность источника нагрева в зависимости от изменения толщины стенки заготовки.

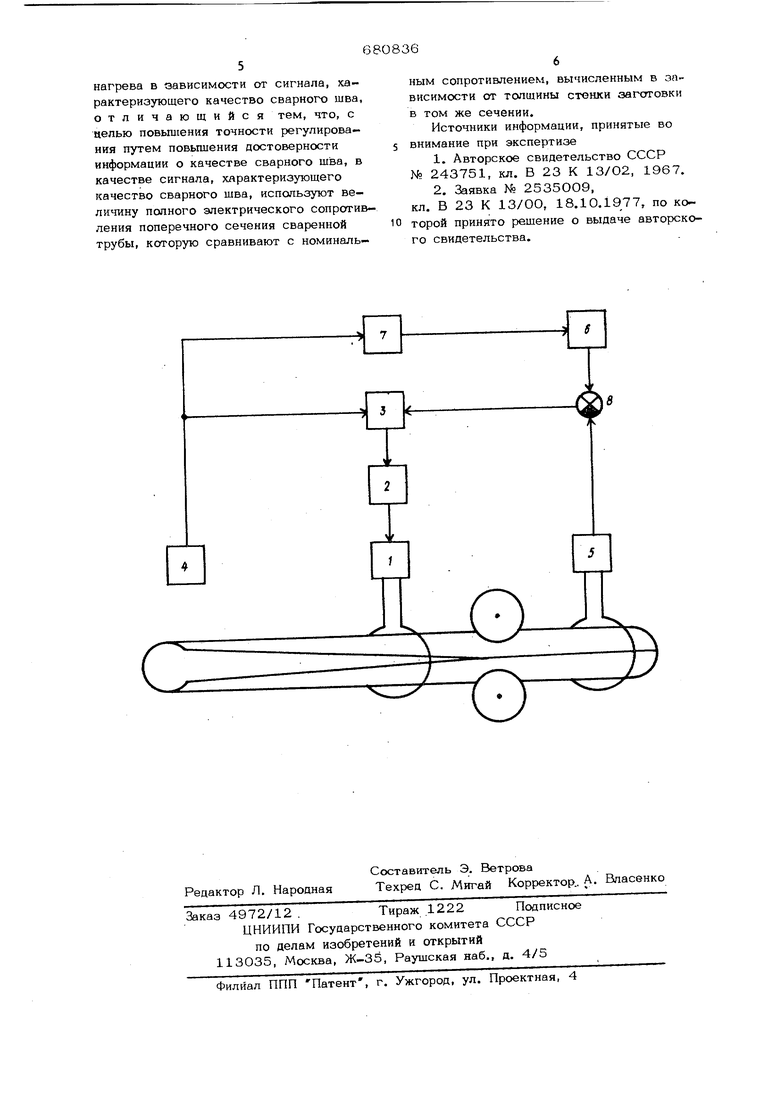

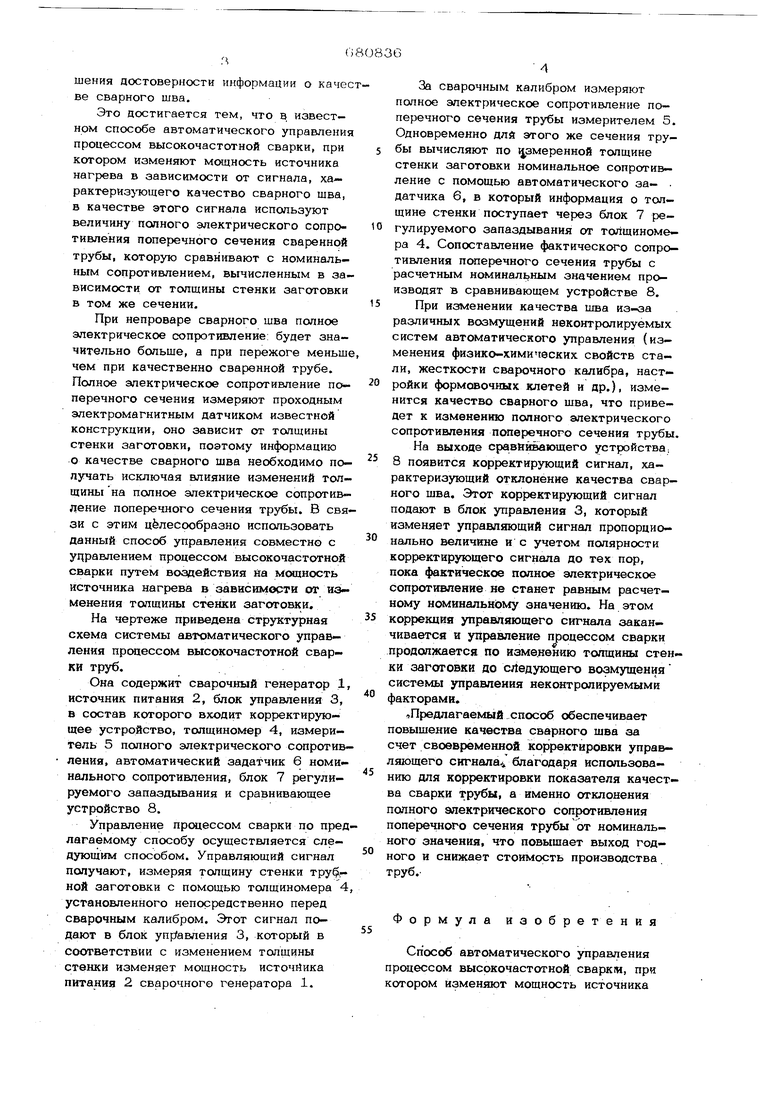

На чертеже приведена структурная схема системы автоматического управления npceieccoM высокочастотной сварки труб.

Она содержит сварочный генератор 1 источник питания 2, блок управления 3, в состав которого входит корректирующее устройство, толщиномер 4, измеритель 5 полного электрического сопротивления, автоматический задатчик 6 номинального сопротивления, блок 7 регулируемого запаздывания и сравнивающее устройство 8.

Управление процессом сварки по предлагаемому способу осуществляется следующим способом. Управляющий сигнал получают, измеряя толщину стенки заготовки с помощью толщиномера 4 установленного непосредственно перед сварочным калибром. Этот сигнал подают в блок упр авления 3, который в соответствии с изменением толщины стенки изменяет мощность источника питания 2 сварочного генератора 1.

За сварочным калибром измеряют папное электрическое сопротивление поперечного сечения трубы измерителем 5. Одновременно дли этого же сечения трубы вычисляют по ;|змеренной толщине стенки заготовки номинальное сопротивление с помощью автоматического за- . датчика 6, в который информация о толщине стенки поступает через блок 7 регулируемого запаздывания от толщиномера 4. Сопоставление фактического сопротивления пситеречного сечения трубы с расчетным номинальным значением производят в сравнивающем устройстве 8.

При изменении качества шва из-за различных возмущений неконтролируемых систем автоматического управления (изменения физико-химических свойств стали, жесткости сварочного калибра, настройки формовочных клетей и др.), изменится качество сварного шва, что приведет к изменению полного электрического сопротивления поперечного сечения трубы

На выходе сравнивающего устройства, 8 появится корректирующий сигнал, характеризующий отклонение качества сварного шва. Этот корректирующий сигнал подают в блок управления 3, который изменяет управляющий сигнал пропорционально величине и с учетом полярности корректирующего сигнала до тех пор, пока фактическое полное электрическое сопротивление не станет равным расчетному номинальному значению. На этом коррекция управляющего сигнала заканчивается и управление процессом сварки продолжается по иаме.нению толщины стенки заготовки до следующего возмущения системы управления неконтролируемыми факторами.

..Предлагаемый способ обеспечивает повышение качества сварного шва за счет своевременной корректировки управляющего сигнала благодаря использованию для корректировки показателя качества сварки трубы, а именно отклонения полного электрического сопротивления поперечного сечения трубы от номинального значения, что повышает выход годного и снижает стоимость производства труб.

Формула изобретения

Способ автоматического управления пршессом высокочастотной сварки, при котором изменяют мощность источника

нагрева в зависимости от сигнала, характеризующего качество сварного шва, отличающийся тем, что, с целью повышения точности регулирования путем повышения достоверности информации о качестве сварного шва, в качестве сигнала, характеризующего качество сварного шва, используют величину полного электрического сопротивления поперечного сечения сваренной трубы, которую сравнивают с номинальным сопротивлением, вычисленным в эпвисимости от толщины стенки заготовки в том же сечении.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 243751, кл. В 23 К 13/О2, 1967.

2.Заявка № 2535009,

кл. В 23 К 13/00, 18.10.1977, по которой принято решение о выдаче авторского свидетельства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления режимом высокочастотной сварки | 1987 |

|

SU1473929A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1977 |

|

SU733918A1 |

| Стан для изготовления сварных замкнутых профилей | 1990 |

|

SU1754262A1 |

| Устройство для автоматического ре-гулиРОВАНия пРОцЕССА ВыСОКОчАСТОТ-НОй СВАРКи | 1979 |

|

SU846177A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ СВАРКИ ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162396C2 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ | 1995 |

|

RU2086371C1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU925585A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU774855A1 |

| Способ автоматического управления процессом высокочастотной сварки прямошовных труб | 1975 |

|

SU560716A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU764899A1 |

L n

Авторы

Даты

1979-08-25—Публикация

1977-12-26—Подача