1

Изобретение относится к промышленности строительных материалов и предназначено для получения легкого заполнителя в виде шаровидных гранул используемых в качестве заполнителя легкого бетона, а также для засыпки совмещенных покрытий и чердачных перекрытий зданий,

Цель изобретения - экономия сырья и удешевление заполнителя при сохранении его физико-механических свойств.

Сырьевая смесь для получения безобжигового заполнителя включает, мас.%: цемент 5-10; зола теплоэлектростанции 15-20; шламовые отходы асбесто-. цементного производства 70-80.

Шламовые отходы асбестоцементного производства представляют собой в высушенном состоянии комковато-сыпучий материал серого цвета, состоящий из частиц гидратировэнного цемента и распушенных волокон асбеста с соотношением по массе 30:70. Насыпная плотность шламовых отходов 250-300 кг/м , коэффициент теплопроводности(

0,0390 Вт/м К. Твердый остаток при промывке на сите 4900 отв. на 1 см составляет 19,8%.

Химический состав шламовых отходов, %: 5Юг 14,94; СяО 37,20; MgO 2,20; Fe203 3,50; 3 + TiO 2 4,20; Naj.0 0,60; 50з 0,044; п.п.п. 35,0.

Химический состав золы Кентаусской ТЭЦ-5, используемой при получении легкого заполнителя, следующий: SiO 52,09; СаО 6,49; MgO 1,47; 10,36; А1403 + TiO-z S,20; 0,42; KaO 0,84; S03 1,23.

4ь

Ј

Ю

Технология получения легкого заполнителя заключается в гранулировании усредненных шламовых отходов влажностью 40% на тарельчатом грану- ляторе с одновременной постепенной подачей на гранулируемую поверхность смеси Цемента с золой, которая благодаря армирующим свойствам волокон асбеста образует прочное сцепление со шламовыми отходами.

Полученные гранулы подвергают термообработке при 85-95°С по режиму 2 + 6 + 2%,

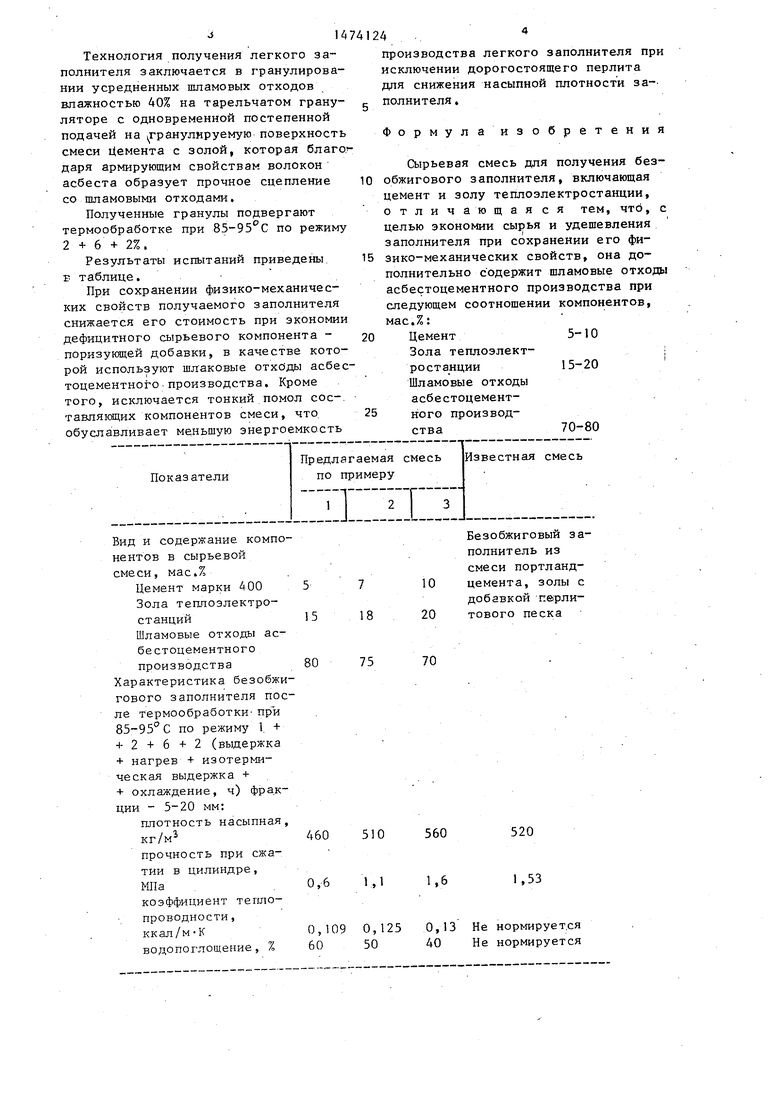

Результаты испытаний приведены г таблице.

При сохранении физико-механических свойств получаемого заполнителя снижается его стоимость при экономии дефицитного сырьевого компонента - поризующей добавки, в качестве которой используют шлаковые отходы асбес тоцементного производства. Кроме того, исключается тонкий помол составляющих компонентов смеси, что обуславливает меньшую энергоемкость

производства легкого заполнителя при исключении дорогостоящего перлита для снижения насыпной плотности за- полнителя.

Формула изобретения

Сырьевая смесь для получения без- 0 обжигового заполнителя, включающая цемент и золу теплоэлектростанции, отличающая ся тем, чтб, с целью экономии сырья и удешевления заполнителя при сохранении его фи- 5 зико-механических свойств, она дополнительно содержит шламовые отходы асбестоцементного производства при следующем соотношении компонентов, мас.%:

Цемент5-10

Зола теплоэлектростанции15-20Шламовые отходы асбестоцементного производства 70-80

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения безобжигового заполнителя | 1989 |

|

SU1701670A1 |

| Сырьевая смесь для изготовления асбестоцементных теплоизоляционных изделий | 1990 |

|

SU1738778A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2011 |

|

RU2490225C2 |

| Сырьевая смесь для изготовления безобжигового зольного гравия | 1985 |

|

SU1286560A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1996 |

|

RU2103240C1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Бетонная смесь | 2024 |

|

RU2837097C1 |

| Способ приготовления легкобетонной смеси | 1990 |

|

SU1763430A1 |

| Способ изготовления легкого композиционного заполнителя для бетонов | 2017 |

|

RU2660970C1 |

Изобретение относится к производству строительных материалов и может быть использовано для получения безобжигового заполнителя. Для экономии сырья и удешевления заполнителя при сохранении его физико - механических свойств сырьевая смесь содержит, мас.%: цемент 5-10, золу 15-20 теплоэлектростанции и шламовые отходы 70-80 асбестоцементного производства. Получаемый заполнитель характеризуется насыпной плотностью 460-560 кг/м3, прочностью 0,6-1,6 МПа, теплопроводностью 0,109-0,125 ккал/м.к. и водопоглощением 40-60%. 1 табл.

Вид и содержание компонентов в сырьевой смеси, мас.%

Цемент марки 400 Зола теплоэлектростанций

Шламовые отходы асбестоцементногопроизводства Характеристика безобжигового заполнителя после термообработки при 85-95°С по режиму 1 + +2+6+2 (выдержка + нагрев + изотермическая выдержка + + охлаждение, ч) фракции - 5-20 мм:

плотность насыпная, кг/м1

прочность при сжатии в цилиндре, МПа

коэффициент теплопроводности , ккал/м-К водопоглощение, %

5 15

80

7 18

75

10 20

70

Безобжиговый за полнитель из смеси портландцемента, золы с добавкой перлитового песка

460 510

560

0,6 1,11,6

520

1,53

0,109 0,125 0,13 Не нормируется 605040 Не нормируется

10 20

70

Безобжиговый заполнитель из смеси портландцемента, золы с добавкой перлитового песка

560

520

1,53

| Способ получения легкого заполнителя | 1983 |

|

SU1189838A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения зольного гравия | 1981 |

|

SU992480A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-23—Публикация

1986-07-09—Подача