Изобретение относится к промышленности строительных материалов, в частности для изготовления заполнителя легкого бетона, используемого в гражданском и жилищном строительстве, в гидропонике тепличных хозяйств, для дренажа и газоочистки, для засыпки совмещенных чердачных перекрытий.

Цель изобретения - снижение насыпной плотности,теплопроводности и водопоглощения заполнителя.

Сырьевая смесь для получения безобжигового заполнителя включает, мае %: шламовые отходы асбестоцементного производства 64,35-69,30; зола теплоэлектростанции 20-30; жидкое стекло 0,65-0,70 и пыль электрофильтров цементного производства 5-10.

В качестве сырьевых материалов использовались мокрые шламовые отходы асбестоцементного производства В высушенном состоянии это комковато-сыпучий материал серого цвета, состоящий из частиц гидратированного цемента и распущенных волокон асбеста Насыпная плотность шламовых отходов 250-300 кг/м , коэффициент теплопроводности 0,0390 Вт/м к Химический состав шламовых отходов, %: S102 15,506; СаО 39,45; МдО 5,50; Ре20з 3,99; А12Оз+ТЮ2 4.20, Na20 0,60; 50з 2,964, п п.п. 27,79.

Химический состав золы Кентауской ТЭЦ-5, используемый при получении заполнителя, следующий, мас.%: Si02 52,09; СаО 6,49; МдО 1,47; Ре20з 10,36; А 2Оз+ТЮ2 25,20, Na20 0,42; К20 0,84, 50з 1,23; п п.п. 1.96.

Химический состав пыли электрофильтров цементного производства, мае %: SI02 13,38; 3,74; СаО 45,15; МдО 1,24; Fe203+FeO 2,68; R20 3,95; S03 3,72; п.п.п 25,67.

Раствор жидкого стекла имел следующие характеристики; содержание Si02

§

( VI

О

27,14%, Na20 10,19%. Для затворения смеси использовался раствор жидкого стекла с кремнеземистым модулем 1.8. плотностью 1,22.

Технология получения заключалась в следующем. Подсушенные материалы - мокрый шламовый отход эсбестоцементно- го производства, зола ТЭЦ, пыль электро- фильтров тщательно перемешивали в однородную массу. Готовая смесь увлажнялась и помещалась на гранулятор. Влажность шихты 35-40%, время грануляции 3-5 мин. Полученные гранулы подвергались термообработке при температуре 90°С по режиму ч.

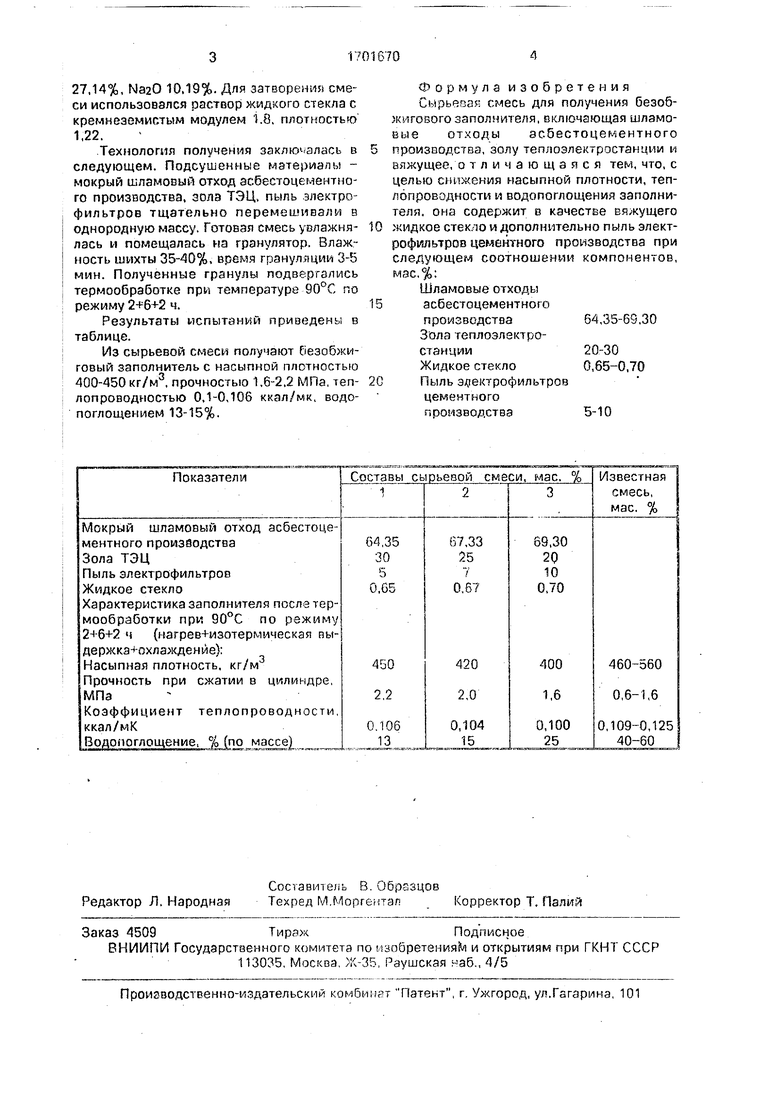

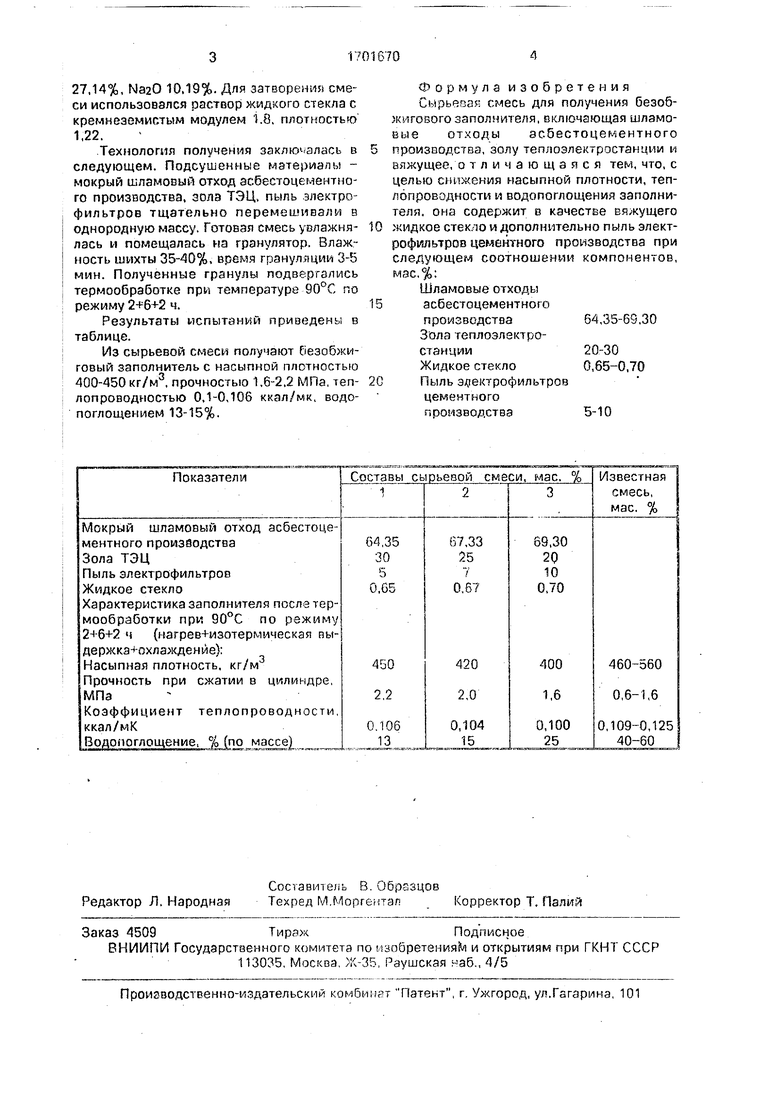

Результаты испытаний приведены в таблице.

Из сырьевой смеси получают Ьезобжи- говый заполнитель с насыпной плотностью 400-450 кг/м3, прочностью 1.6-2.2 МПа, теп

-

лопроводностью 0,1-0,106 ккал/мк, водо- поглощением 13-15%.

10

15

2С

Формула изобретения Сырьевая: смесь для получения безобжигового заполнителя, включающая шламовые отходы эсбестоцементного производства, золу теплоэлектростанции и вяжущее, отличающаяся тем, что, с целью снижения насыпной плотности, теплопроводности и водопоглощения заполнителя, она содержит в качестве вяжущего жидкое стекло и дополнительно пыль электрофильтров цементного производства при следующем соотношении компонентов, мас.%:

Шламовые отходы асбестоцементного производства64,35-69,30

Зола теплоэлектростанции20-30Жидкое стекло 0,65-0,70 Пыль электрофильтров цементного производства 5-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения безобжигового заполнителя | 1986 |

|

SU1474124A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2148043C1 |

| Шихта для производства керамзита | 1989 |

|

SU1705256A1 |

| Способ изготовления пористых изделий | 1989 |

|

SU1740345A1 |

| Сырьевая смесь для получения безобжигового заполнителя | 1989 |

|

SU1701676A1 |

| Сырьевая смесь для теплоизоляционного засыпного материала | 1989 |

|

SU1726431A1 |

| Сырьевая смесь для изготовления безобжигового зольного гравия | 1990 |

|

SU1731756A1 |

| Черное стекло | 1989 |

|

SU1675241A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ЗЕРНИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2246463C1 |

| Сырьевая смесь для производства керамзита | 1989 |

|

SU1715750A1 |

Изобретение относится к произведет : строительных материалов и может быть ис пользовано для получения безобжигового заполнителя из отходов производств Для снижения насыпной плотности, теплопроводности и водопоглощения заполнителя, сырьевая смесь включает, мае %: шламовые отходы асбестоцементного производства 64,35-69,30, зола теплоэлектростанции 20- 30, жидкое стекло 0,65-0,70; пыль электрофильтров цементного производства 5-10. Получаемый заполнитель имеет насыпную плотность 400-450 кг/м3, прочность 1,6-2,2 МПа, теплопроводность 0,1-0,106 ккал /мК, водопоглощение 13-15%. 1 табл.

| Способ получения зольного гравия | 1981 |

|

SU992480A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-12-30—Публикация

1989-07-17—Подача