Изобретение относится к усовершенствованному способу получения фор- миата кальция, который может найти применение для синтеза метилформиата.

Цель изобретения - увеличение селективности превращения формальдегида в формиат кальция.

Цель достигается путем проведения процесса в присутствии добавок солей MnS04 , FeS04 , Си,,С1г или Ce(NOj)2. Процесс осуществляют при массовом соотношении гидроксида кальция и соли 1:(0,004-0,15 , используя водный раствор формальдегида 4-11,5%-ной концентрации, а в качестве источника гидроксида кальция - строительную известь.

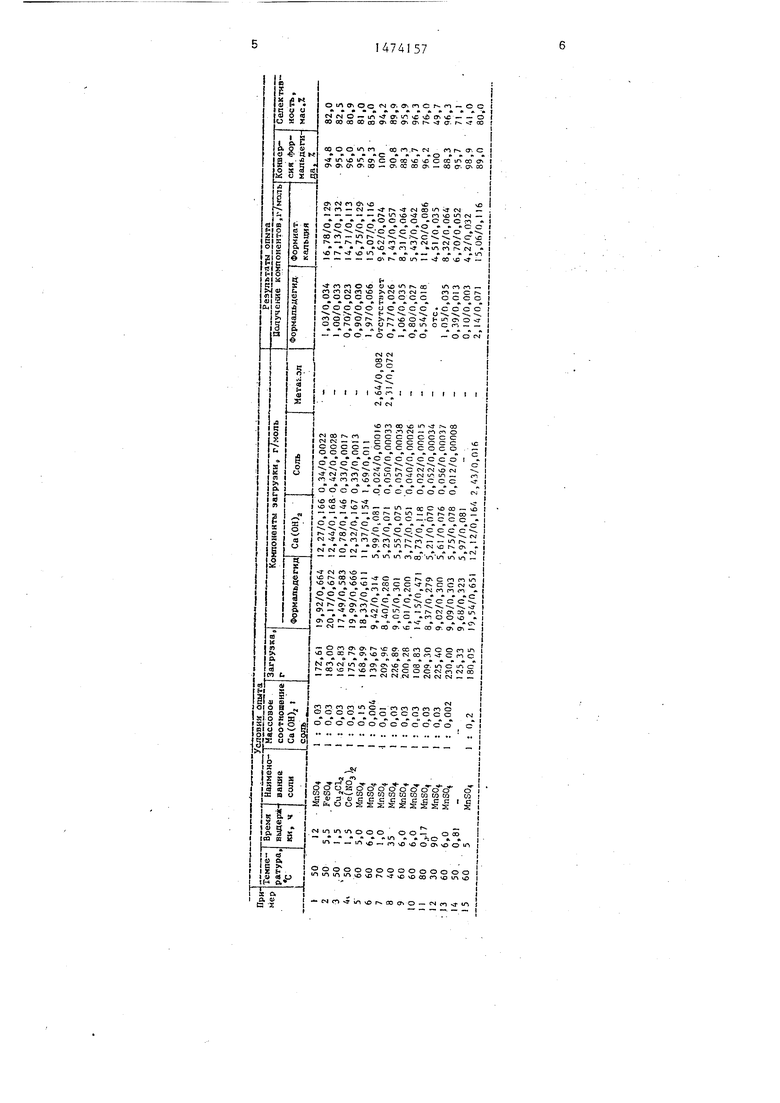

П р и м е р 1. В стеклянную колбу с мешалкой загружают 58,11 г 34,28%-ного раствора формальдегида и 101,89 г воды и термостатируют при ()°С. Добавляют в раствор 0,34 г сульфата марганца (MnSOf) и тщательно перемешивают в течение 2-3 мин. Затем добавляют 12,27 г порошкообраз- ного гидроксида кальция и продолжают перемешивать. Через 12 ч смесь -охлаждают , отбирают пробу на анализ. Получают раствор, содержащий 0,60% формальдегида и 9,80% формиата кальция, при этом конверсия дюрмальдеЯ 1

Ј

Си -J

гида составляет 44,8%, а селективность образования формиата кальция 82 молД.

Пример 2 Процесс проводят аналогично примеру 1, но вместо сульфата марганца используют сульфат двухвалентного железа. Время перемешивания при температуре 50 С 5,5 ч. Селективность образования Са 82,5 мол.%е Конверсия формальдегида 96,9%.

ПримерЗ. Процесс проводят аналогично примеру 1, используя од- нохлористую медь - CugCl2„ Время реакции образования формиата кальция 1,5 ч. Селективность образования формиата кальция 80,9 мол,%. Конверсия формальдегида 96%,

Пример4, Процесс проводят аналогично примеру 1, используя нитрат церия - Ce(N03)2. Селективность образования формиата кальция 81,0 мол.%. Конверсия формальдегида 95,5 %.

П р и м е р 5. Процесс проводят аналогично примеру 1, но соотношение Са(ОН)2 и MnSCy 1:0,15. Темпера- - тура проведения синтеза формиата кальция 69°С9 время реакции 5 ч. Селективность образования формиата кальция 85,0 мол.%. Конверсия формальдегида 8993%.

Примерб. Процесс проводят аналогично примеру 1, но исходная концентрация формальдегида 3,93%, а соотношение Са(ПН) и MnSOf 1:0,004. В качестве источника Са(ОН) используется строительная известь с содержанием основного вещества 55,25%. Температура реакции образования формиата кальция 60°С. Селективность образования формиата кальция 94,2% при конверсии формальдегида 100%. Затем к реакционной смеси при охлаждении и перемешивании добавляют 50 г сточных вод производства J -ир- нона,-содержащих 20% H2SCty . По окончании нейтрализации суспензию центри™ фугируют и раствор (т) отделяют от осадка. Полученный осадок промывают ,50 г метанола. Метанол, полученный после промывки, объединяют с раствором I и ставят на ректификацию. Ректификацию проводят на насадочной колонке с теоретическими тарелками при флегмовом числе 5-Ю. По верху колонны отбирают погон,содержащий 6,27 г метилформиата. Се0

0

5

0

5

0

5

0

5

лективность образования мети.г.рормиа- та 94,1 мол.%.

Пример, Процесс проводят аналогично примеру 1, но исходная концентрация СНгО в растворе 4Э0%, а соотношение Са(ОН)2 и MnSO-f 1 : : 0,01, температура реакции образования формиата кальция 70°С, Селективность образования формиата кальция 84,9 мол.%.

Конверсия формальдегида 40,,8%.

П р и м е р 8. Процесс проводят аналогично примеру 7, но при 40 с. Селективность формиата кальция 95,9%. Конверсия формальдегида 88,3%5

П р и м е р 9, Процесс проводят аналогично примеру 1Э но при 60°С. Концентрация формальдегида 3%.Время реакции б чв Конверсия формальдегида 86,7%, Селективность Ч653%,

Пример 10. Процесс проводят аналогично примеру 1, но при 60 С„ Концентрация формальдегида 13%а Время реакции 6ч Конверсия формальдегида 96,2%. Селективность 76%.

Пример 11, Процесс проводят аналогично примеру 1, но при 80 С. Время реакции 10 мин. Конверсия формальдегида 100%, Селективность 49,8%.

П р и м е р 12, Процесс проводят аналогично примеру 1. но при 30°С Время реакции 90 ч. Конверсия 88S3%, Селективность 96,6%,

П р и м е р 13 Процесс проводят аналогично примеру 1, но при 60°С и соотношении Ca(OHV и : : 0,002, Конверсия формальдегида 95,7%. Селективность 71,1 мол.%,

П р и м е р 14 (по известному способу), Процесс проводят аналогично примеру 1s но без добавок солей металлов. При конверсии формальдегида 98,9% селективность образования формиата кальция 4150 мол.%«

Прим ер 15, Процесс проводят анало.гично примеру 5, но при соотношении Са(ОН)2 и MnS04 1:0,20, Селективность образования формиатл кальция несколько ниже, чем в примере 5, и составляет 80,0 мол.%. Повышение содержания соли в растворе не приводит к повышению конверсии формальдегида и селективности образования формиата кальция.

Исходные данные и результаты испытаний по примерам 1-15 приведены в таблице(

Проведение процесса предлагаемым способом позволяет увеличить селективность с 41 до 96 мол.%.

Формула изобретений)

J. Способ получения формиата кальция путем взаимодействия формальдегида с гидроксидом кальция в разбавленных водных растворах при 40-70,вС, отличающийся тем, что, с целью увеличения селективности, процесс проводят в присутствии соли металла, выбранной из ря

да: MnSO, , СигС12 или Ce(N03)2 .

.. Спбсоб по п.1,о тлич a rant и и с я тем, что процесс осуществляют при массовом соотношении Са(ОН)2 : соль 1:0,004-0,15.

3.Способ по п.1,о тлич a rant и и с я тем, что в качестве источника гидроксида кальция используют строительную известь,

4.Способ поп.1,отличаю- щ и и с я тем, что используют 4 - 11,5%-ные растворы формальдегида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФОРМИАТА КАЛЬЦИЯ | 1992 |

|

RU2057113C1 |

| Способ получения ди-или полиоксисоединений | 1974 |

|

SU905225A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНЗАЭРИТРИТА | 1992 |

|

RU2054409C1 |

| КАТАЛИЗАТОР ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА УГЛЕВОДОРОДАМИ В ОКИСЛИТЕЛЬНОЙ АТМОСФЕРЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2043146C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ ЭТАНА И/ИЛИ ЭТИЛЕНА В УКСУСНУЮ КИСЛОТУ | 1997 |

|

RU2189969C2 |

| Способ получения катализатора для восстановления окиси углерода водородом | 1977 |

|

SU884555A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАЭРИТРИТА | 1991 |

|

RU2026853C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ВОДОРОДА И ОКСИДА УГЛЕРОДА | 2001 |

|

RU2204434C2 |

| Способ получения неопентилгликоля | 1974 |

|

SU558028A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНОВЫХ КИСЛОТ С ЭТИЛЕНОВОЙ НЕНАСЫЩЕННОСТЬЮ ИЛИ ИХ ЭФИРОВ И ИХ КАТАЛИЗАТОР | 2011 |

|

RU2582603C2 |

Изобретение относится к солям карбоновых кислот, в частности к получению формиата кальция, который может найти применение в синтезе метилформиата. Цель - увеличение селективности. Получение целевого продукта ведут взаимодействием формальдегида (предпочтительно 4-11,5% -ные растворы) с гидроксидом кальция в разбавленных водных растворах при 40-70°с. Процесс проводят в присутствии соли металла, выбранной из ряда: MN SO4, FESO4,CU2CL2 или CL(NO3)2. Предпочтительно вести процесс при массовом соотношении CA(OH)2 и соли 1:0,004-0,15. В качестве источника гидроксида кальция используют строительную известь. Способ позволяет увеличить селективность до 96% (против 41% в известном способе). 3 з.п. ф-лы, 1 табл.

| Mizu.no Т | |||

| et al | |||

| Studies on Synthesis and Utilization of Formo- se | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Sugar Formation Ъу the Formaldehyde Condensation in the Presence of Inorganic of Organic Bases | |||

| Nippon Nagei Kagaki Kaishi, 1970, v.44, 324. | |||

Авторы

Даты

1989-04-23—Публикация

1986-05-15—Подача