1

Изобретение относится к машиностроению, а именно к .средствам контроля зубчатых колес и передач.

Цель изобретения - повышение качества путем обеспечения возможности учета температурных деформаций зубчатой передачи и повышение производительности контроля.

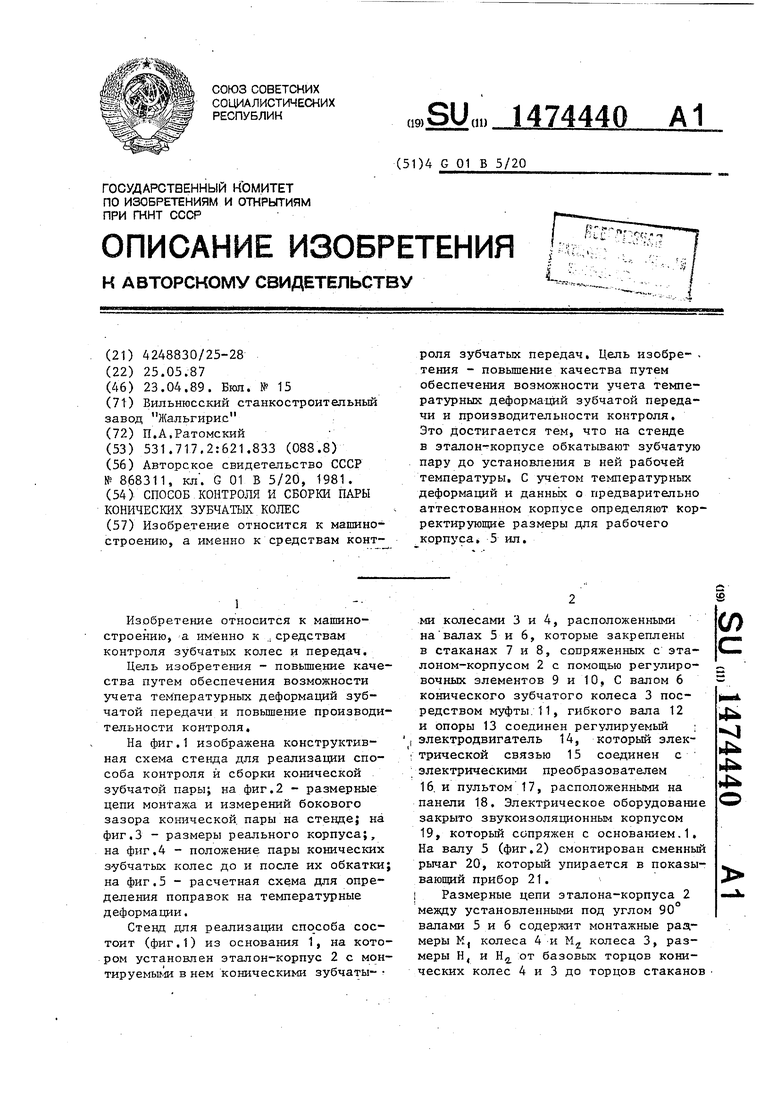

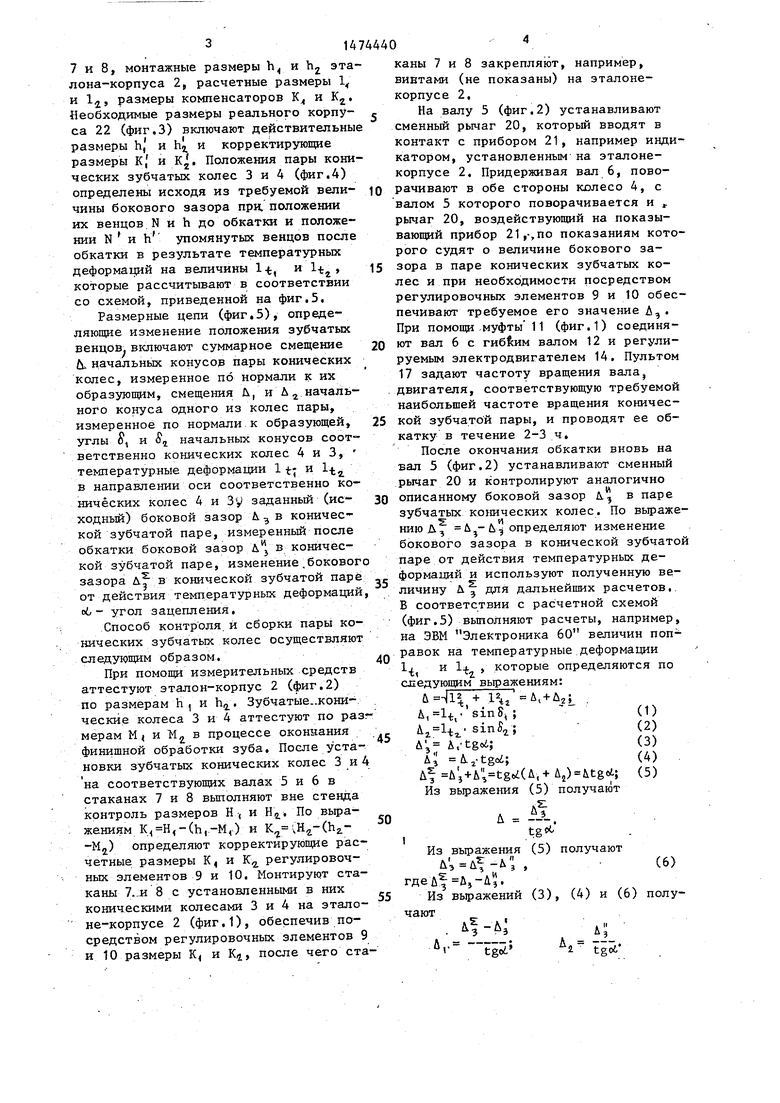

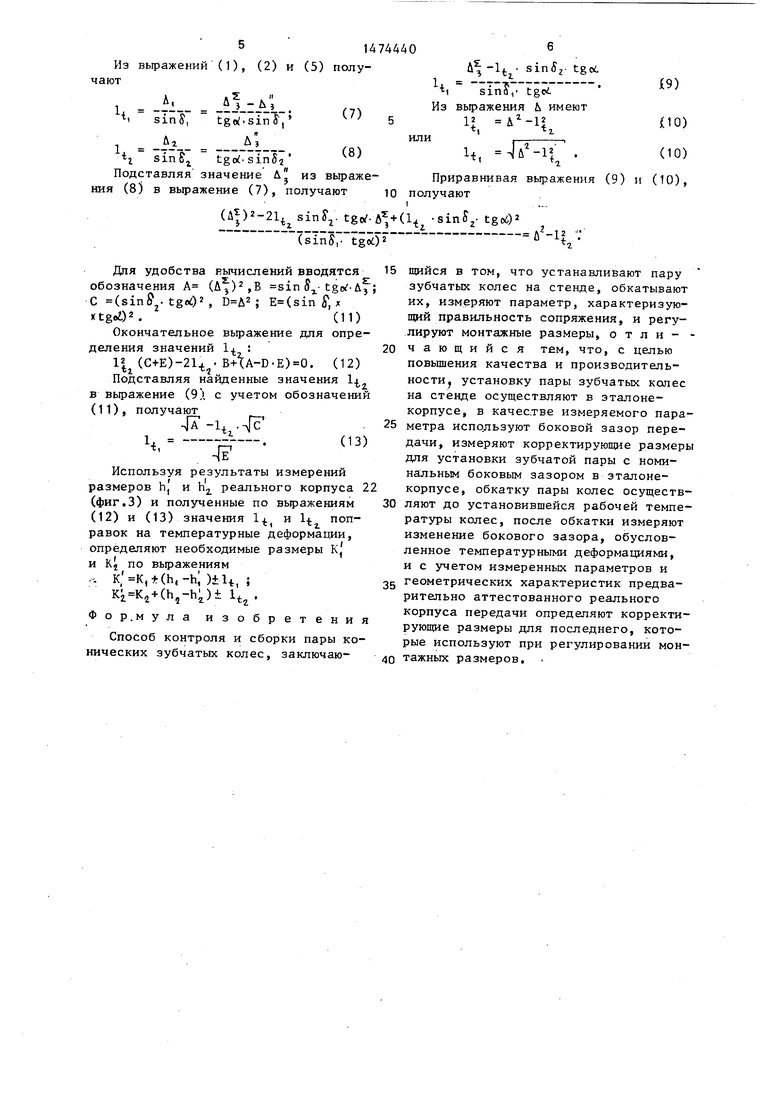

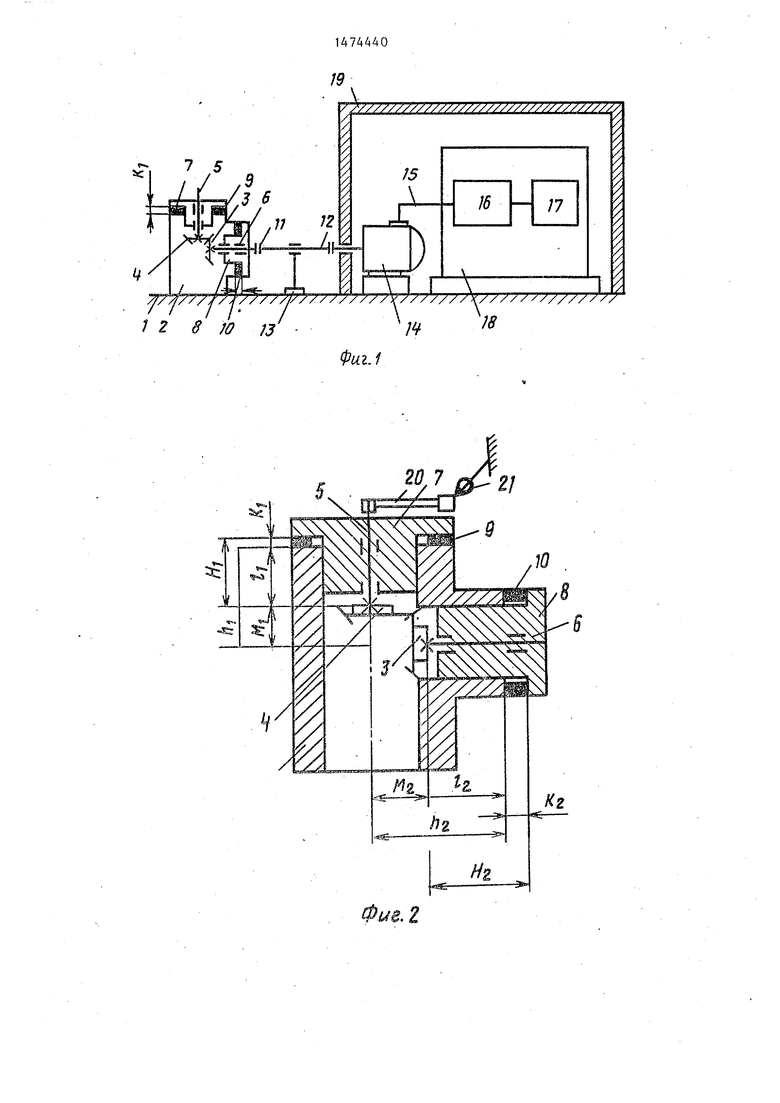

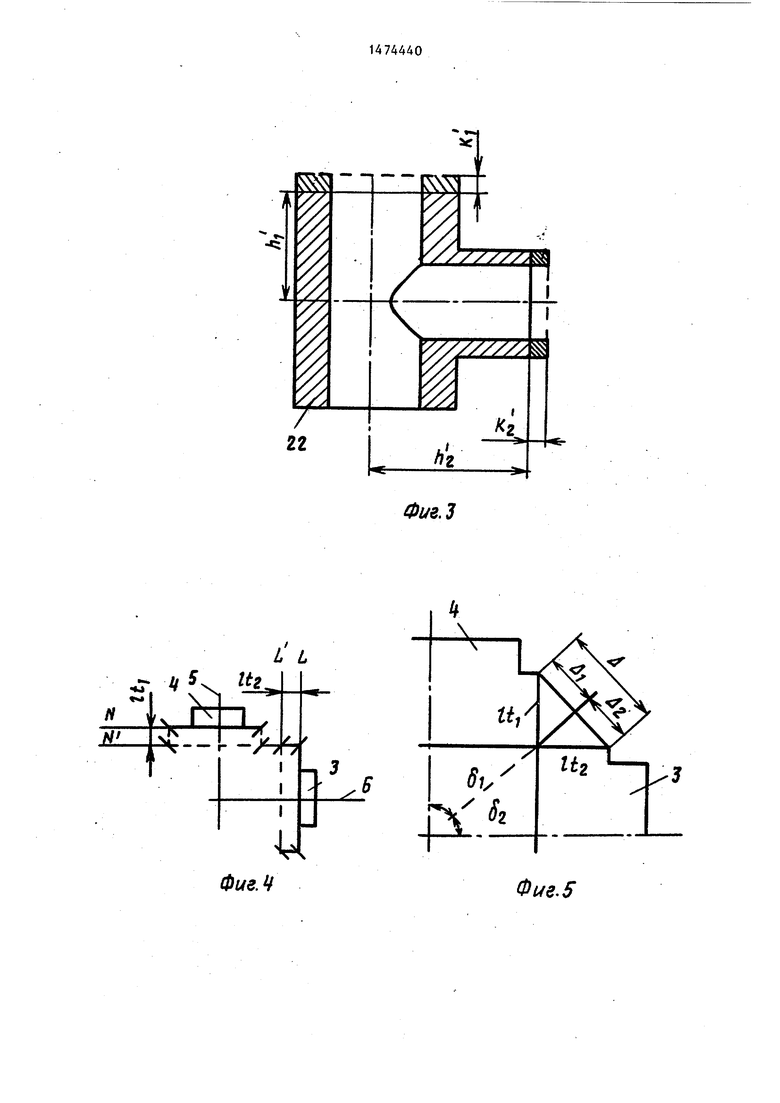

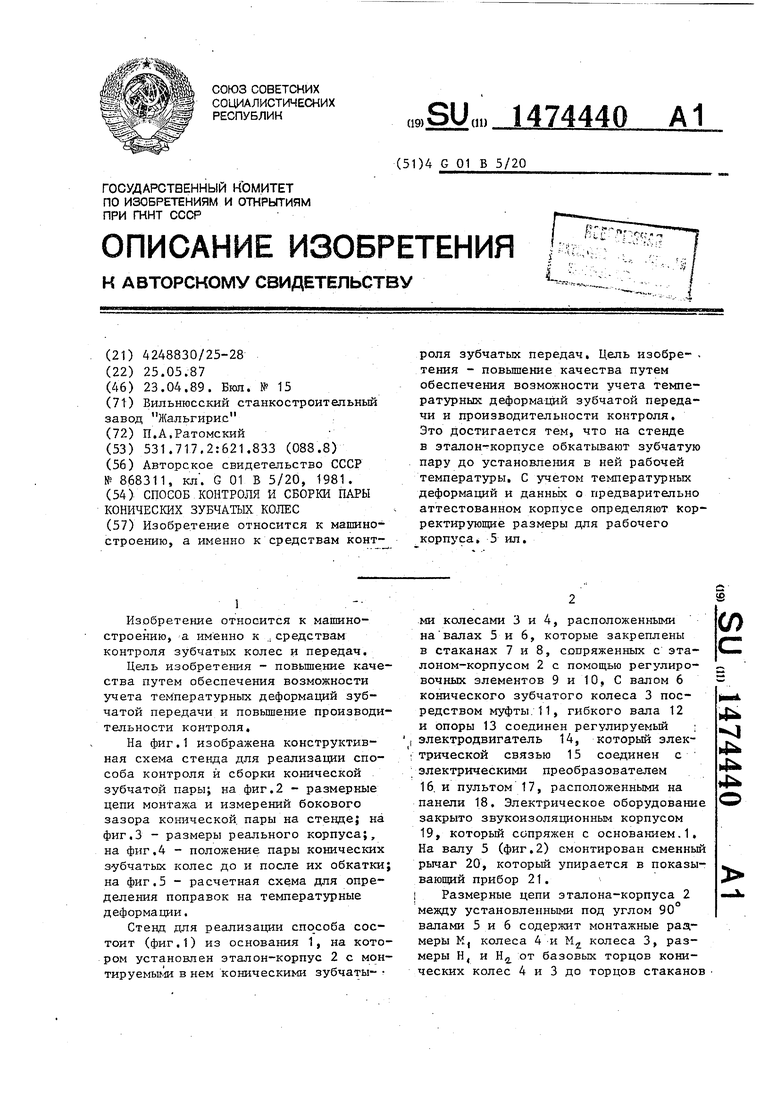

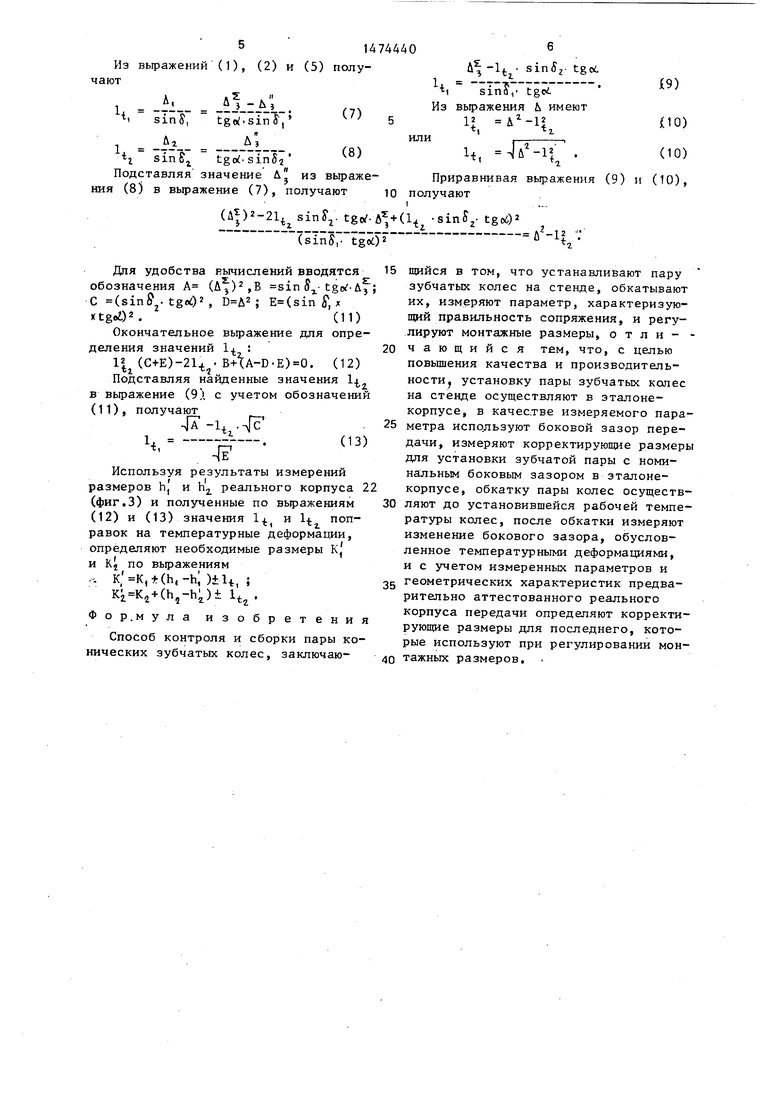

На фиг.1 изображена конструктивная схема стенда для реализации способа контроля и сборки конической зубчатой пары; на фиг.2 - размерные цепи монтажа и измерений бокового зазора конической пары на стенде; на фиг.З - размеры реального корпуса;, на фиг,4 - положение пары конических зубчатых колес до и после их обкатки; на фиг.5 - расчетная схема для определения поправок на температурные деформации.

Стенд для реализации способа состоит (фиг.1) из основания 1, на котором установлен эталон-корпус 2 с монтируемыми в нем коническими зубчаты-

ми колесами 3 и 4, расположенными на валах 5 и 6, которые закреплены в стаканах 7 и 8, сопряженных с эталоном-корпусом 2 с помощью регулировочных элементов 9 и 10, С валом 6 конического зубчатого колеса 3 посредством муфты 11, гибкого вала 12 и опоры 13 соединен регулируемый ; , электродвигатель 14, который элек- трической связью 15 соединен с электрическими преобразователем 16 и пультом 17, расположенными на панели 18, Электрическое оборудование закрыто звукоизоляционным корпусом 19, который сопряжен с основанием.1. На валу 5 (фиг.2) смонтирован сменный рычаг 20, который упирается в показывающий прибор 21.

I Размерные цепи эталона-корпуса 2 между установленными под углом 90 валами 5 и 6 содержит монтажные рад- меры К, колеса 4 и М2 колеса 3, размеры Н, и Н от базовых торцов конических колес 4 и 3 до торцов стаканов

(/

1

Јь jb U

7 и 8, монтажные размеры h4 и h2 эталона-корпуса 2, расчетные размеры 1 и 12, размеры компенсаторов К и К2. Необходимые размеры реального корпуса 22 (фиг.З) включают действительные размеры h, и h и корректирующие размеры KJ и К. Положения пары конических зубчатых колес 3 и 4 (фиг.4) определены исходя из требуемой величины бокового зазора при. положении их венцов N и h до обкатки и положении N и h упомянутых венцов после обкатки в результате температурных деформаций на величины 1 -t, и Тц , которые рассчитывают в соответствии со схемой, приведенной на фиг.З.

Размерные цепи (фиг.З), определяющие изменение положения зубчатых венцов, включают суммарное смещение & начальных конусоэ пары конических колес, измеренное по нормали к их образующим, смещения U, и Л2 начального конуса одного из колес пары, измеренное по нормали к образующей, углы о, и $г начальных конусов соответственно конических колес 4 и 3, температурные деформации 11; и It я. в направлении оси соответственно конических колес 4 и 3,) заданный (исходный) боковой зазор Л. 3 в конической зубчатой паре, измеренный после обкатки боковой зазор &иэ в конической зубчатой паре, изменение .боковог зазора Д. в конической зубчатой паре от действия температурных деформаций об- угол зацепления.

Способ контроля и сборки пары конических зубчатых колес осуществляют следующим образом.

При помощи измерительных средств аттестуют эталон-корпус 2 (фиг.2) по размерам h , и Ьг. Зубчатые-конические колеса 3 и 4 аттестуют по размерам М и М2 в процессе оконнания финишной обработки зуба. После установки зубчатых конических колес 3 и 4 на соответствующих валах 5 и 6 в стаканах 7 и 8 выполняют вне стенда контроль размеров Н , и Ег. По выражениям ,) и (Ьг- -Мг) определяют корректирующие расчетные размеры К, и Ка регулировочных элементов 9 и 10. Монтируют стаканы 7. и 8 с установленными в них коническими колесами 3 и 4 на эталоне-корпусе 2 (фиг.1), обеспечив посредством регулировочных элементов 9 и 10 размеры К и К4, после чего ста

44404

каны 7 и 8 закрепляют, например, винтами (не показаны) на эталоне- корпусе 2.

е На валу 5 (фиг.2) устанавливают сменный рычаг 20, который вводят в контакт с прибором 21, например индикатором, установленным на эталоне- корпусе 2. Придерживая вал 6, пово10 рачивают в обе стороны колесо 4, с валом 5 которого поворачивается и рычаг 20, воздействующий на показывающий прибор 21,-, по показаниям которого судят о величине бокового за15 зора в паре конических зубчатых колес и при необходимости посредством регулировочных элементов 9 и 10 обеспечивают требуемое его значение Дэ. При помощи муфты 11 (фиг.1) соединя20 ют вал 6 с гибким валом 12 и регулируемым электродвигателем 14. Пультом 17 задают частоту вращения вала двигателя, соответствующую требуемой наибольшей частоте вращения коничес25 кой зубчатой пары, и проводят ее обкатку в течение 2-3 ч.

После окончания обкатки вновь на вал 5 (фиг.2) устанавливают сменный рычаг 20 и контролируют аналогично

0 описанному боковой зазор и., в паре зубчатых конических колес. По выражению Дэ А - &з определяют изменение бокового зазора в конической зубчатой паре от действия температурных деформаций и используют полученную величину Л для дальнейших расчетов. В соответствии с расчетной схемой (фиг.З) выполняют расчеты, например, на ЭВМ Электроника 60 величин поп.. равок на температурные деформации 1 и Ц , которые определяются по следующим выражениям:

u Hl(+ I2i4 A, + A2 j A,lv sin& ; . & , A. tgei;

лг itgoi; uf (Д,+ A2) Uge(.;

Из выражения (5) получают

- -.

,tgc

Из выражения (5) получают

(;,(6)

.

Из выражений (3), (4) и (6) получают

-

&г ti5.;Лг tgot

5

(1) (2) (3) (4) (5)

0

5

51474440

Из выражений (1), (2) и (5) получают

(7)

(8)

Подставляя значение Л из выражеПриравнивая вьфаже

ния (8) в выражение (7), получаютю получают

i

U) -21 sinЈr tgrf.+(lti -sinЈ2. tgoi)2

й ц

или

Из выражения & имеют

1J Аг-1| t, tj

ч,

Приравнивая вьфажени

получают

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки конических зубчатых передач | 1981 |

|

SU1002111A1 |

| Устройство для контроля кинематической погрешности зубчатых передач | 1990 |

|

SU1758415A1 |

| Способ приработки зубчатых колёс конической передачи внутреннего зацепления | 2018 |

|

RU2694942C1 |

| Стенд для испытания гусеничных транспортных средств | 1987 |

|

SU1495664A1 |

| Способ сборки коническихзубчАТыХ пАР | 1979 |

|

SU838188A1 |

| СПОСОБ СБОРКИ КОНИЧЕСКОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ | 2011 |

|

RU2480645C1 |

| Способ контроля износа зубьев колес одноступенчатого редуктора | 1989 |

|

SU1647222A1 |

| Контрольно-обкатной станок для конических и гипоидных зубчатых колес | 1985 |

|

SU1288000A1 |

| Рабочая клеть планетарного стана | 1983 |

|

SU1154013A1 |

| Способ электрохимико-механической приработки коренных шеек коленчатого вала | 2018 |

|

RU2690133C1 |

Изобретение относится к машиностроению, а именно к средствам контроля зубчатых передач. Цель изобретения - повышение качества путем обеспечения возможности учета температурных деформаций зубчатой передачи и производительности контроля. Это достигается тем, что на стенде в эталон- корпусе обкатывают зубчатую пару до установления в ней рабочей температуры. С учетом температуных деформаций и данных о предварительно аттестованном корпусе определяют корректирующие размеры для рабочего корпуса . 5 ил.

Для удобства вычислений вводятся обозначения А (Д)2,В sin Ox-tgo6u С (sinЈ - tgei)2, ; E(sinЈx KtgoZ.)2.(11)

Окончательное выражение для определения значений Ц :

1|г (С+Е)-21. B+U-D-E)-0. (12)

Подставляя найденные значения Ц2 в выражение (9), с учетом обозначений (11), получают

JA -1, .

ч-- -Используя результаты измерений размеров hj и Ьг реального корпуса 2 (фиг.З) и полученные по выражениям (12) и (13) значения 1 и Ц поправок на температурные деформации, определяют необходимые размеры К( и К по выражениям .-. , + (п4-ь; )±Ц, ;

(ь,-ь;)± itz.

Ф о р.м ула изобретения

Способ контроля и сборки пары конических зубчатых колес, заключаю-

щийся в том, что устанавливают пару зубчатых колес на стенде, обкатывают их, измеряют параметр, характеризующий правильность сопряжения, и регулируют монтажные размеры, о т л и - - чающийся тем, что, с целью повышения качества и производительности j установку пары зубчатых колес на стенде осуществляют в эталоне- корпусе, в качестве измеряемого параметра используют боковой зазор передачи, измеряют корректирующие размеры для установки зубчатой пары с номинальным боковым зазором в эталоне- корпусе, обкатку пары колес осуществляют до установившейся рабочей температуры колес, после обкатки измеряют изменение бокового зазора, обусловленное температурными деформациями, и с учетом измеренных параметров и геометрических характеристик предварительно аттестованного реального корпуса передачи определяют корректирующие размеры для последнего, которые используют при регулировании монтажных размеров.

X

Оц

/

f

(V)

ча

- - 4 О

Л

/

22

i л

ы

5,

Н

ML

.14

&S

i

%

.

e.J

| Способ контроля и сборки пары конических зубчатых колес | 1980 |

|

SU868311A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-04-23—Публикация

1987-05-25—Подача