(54) СПОСОБ КОНТРОЛЯ И СБОРКИ ПАРЫ КОНИЧЕСКИХ ЭУБЧКГаХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля и сборки пары конических зубчатых колес | 1981 |

|

SU968583A2 |

| Способ сборки конических зубчатых передач | 1980 |

|

SU868312A1 |

| Способ контроля и сборки пары конических зубчатых колес | 1986 |

|

SU1427159A2 |

| Способ определения пригодности конических подшипников при сборке пары конических зубчатых колес | 1983 |

|

SU1116295A1 |

| Зубохонинговальный станок | 1978 |

|

SU774837A1 |

| Способ обеспечения осевого преднатяга в подшипниковом узле | 1984 |

|

SU1200155A1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ ЗУБЧАТЫХ ПАР И КОНТРОЛЬНО-ОБКАТНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2009799C1 |

| Зубчатая передача смешанного зацепления силового редуктора | 2022 |

|

RU2793981C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| Коническая зубчатая передача | 1980 |

|

SU868214A1 |

1

Изобретение относится к МсШиностроению, а конкретнее к контролю и сборке зубчатых колес. . : Известен способ кон :роля и сборки пары конических зубчатых колес, при котором колеса устанавливают на контрольно-обкатном станке и производят подгонку суммарной зоны касания таким образом, чтобы после установки колеС в редукторе под нагрузкой пятно г контакта на зубьях коЛес занимало необходимое расположение и имело заданную конфигурацию. В этом случае происходит учет деформаций, возникающих при приложении нагрузки 1. Недостаток этого способа заключается в том, что по результата подгонки суммарной зоны касания нельзя сказать, будет ли получено удовлетворительное пятно контакта под нагрузкой в редукторе. Операцию подгонки и сборки приходится повторять многократно, что приводит к большим потерям времени.

Наиболее близким к предлагаемому является способ контроля и сборкч пары конических зубчатых колес, заключающийся в том, что зубчатые колеса устанавливают на контрольнообкатном станке в номинальное положение и производят подгонку суммарной зоны касания сопряженных зубьев до требуемого оптимального положения, а затем устанавливают колеса в корпусе передачи. Этот способ применим в случае, когда иагрузки на зубья сравнительно.невелики и не могут привести к существенному изменению положения пятиа конfOтакта 2 .

Однако при нагружений зубчатой передачи в условиях работы изменяется относительное расположение зубчатый колес, составлякицих передачу

15 из-за изменившихся условий работы пары (усилия в зацеплении, температурные изменения и т.д.). Передача при этом работает не в оптимальных условиях, изменяется расположение

20 и конфигурация пятна контакта и увеличивается неплавность работы зубчатых колес.

Цель изобретения - повышение качества зацепления и увеличение про25изводительности сборки.

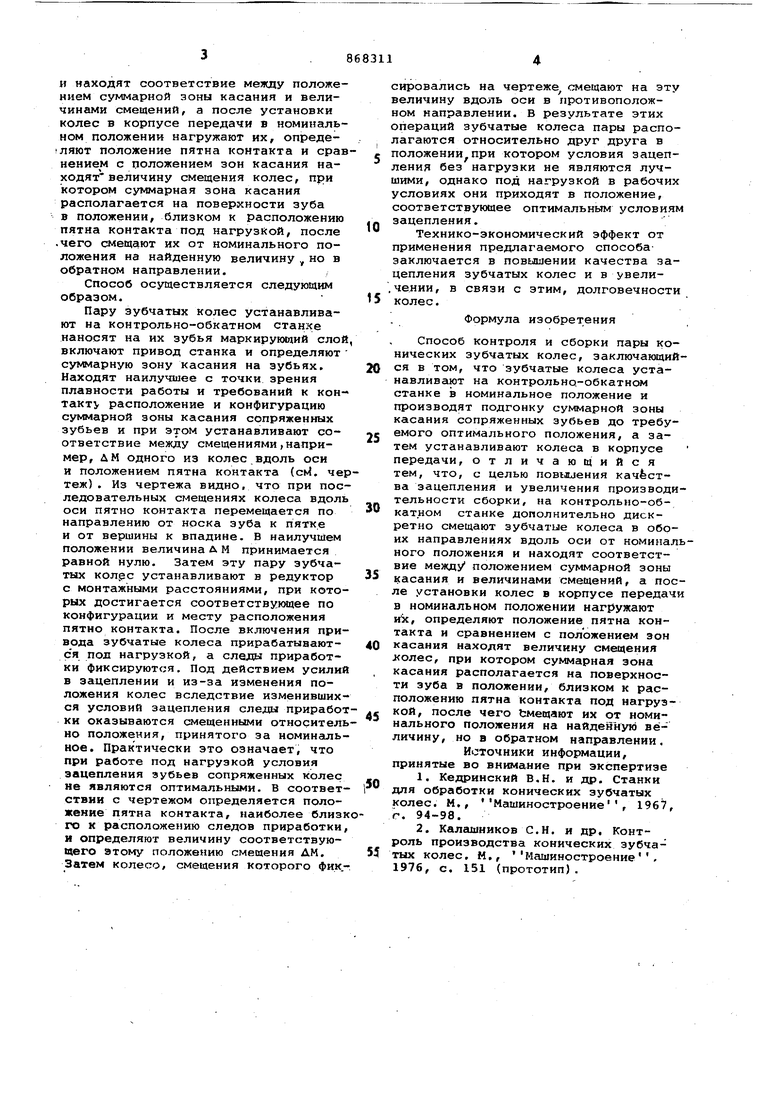

Поставленная цель достигается тем, что на контрольно-обкатном станке дополнительно дискретно смещают зубчатые колеса в обоих направлениях

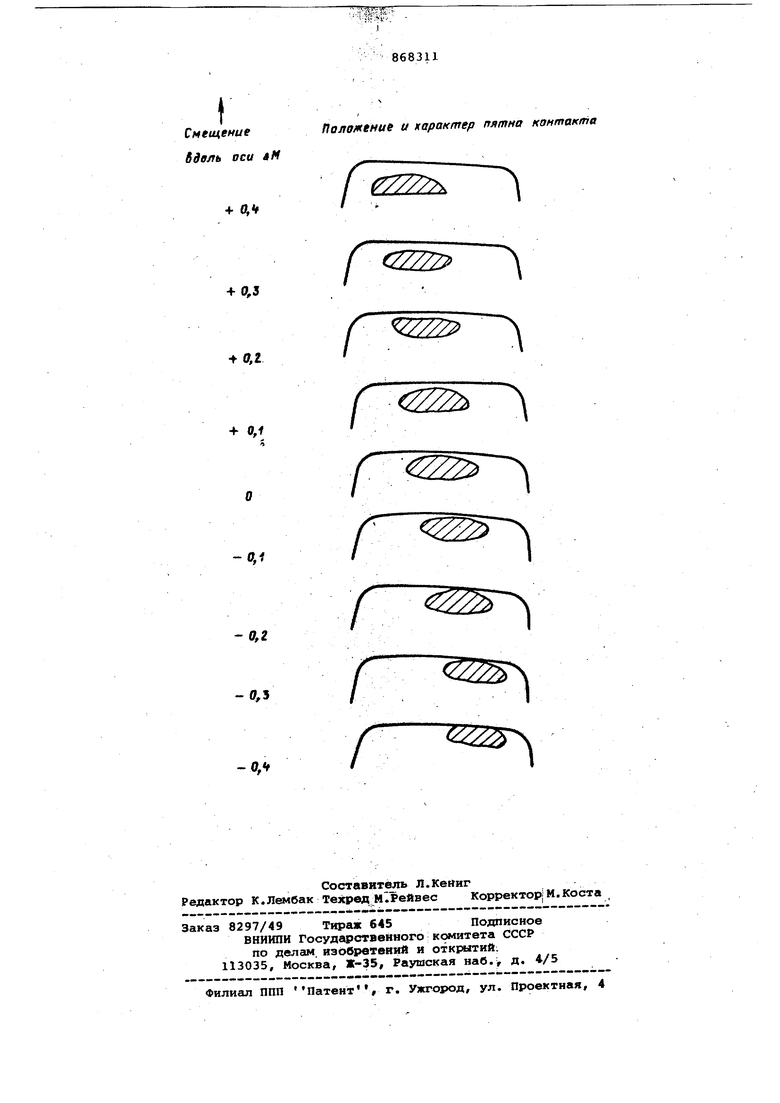

ЭО вдоль оси от номинального положения и находят соответствие между положением суммарной зоны касания и величинами смещений, а после установки колес в корпусе передачи в номинальном положении нагружают их, определяют положение пятна контакта и срав нением с положением зон касания находят величину смещения колес, при котором суммарная зона касания располагается на поверхности зуба в положении, близком к расположению пятна контакта под нагрузкой, после .чего смещают их от номинального положения на найденную величину но в обратном направлении. Способ осуществляется следующим образом. Пару зубчатых колес устанавливают на контрольно-обкатном станке наносят на их зубья маркирующий слой включают привод станка и определяют суммарную зону касания на зубьях. Находят наилучшее с точки зрения плавности работы и требований к конTaKTV расположение и конфигурацию суммарной зоны касания сопряженных зубьев и при этом устанавливают соответствие между смещениями(Например, ДМ одного из колес вдоль оси и положением пятна контакта (сМ. че теж) . Из чертежа видно, что при пос ледовательных смещениях колеса вдоль оси пятно контакта перемещается по направлению от носка зуба к пятке и от вершины к впадине. В наилучшем положении величина л М принимается равной нулю. Затем эту пару зубчатых колрс устанавливают в редуктор с монтажными расстояниями, при кото рых достигается соответствующее по конфигурации и месту расположения пятно контакта. После включения при вода зубчатые колеса прирабатываются пол нагрузкой, а следы приработки фиксируются. Под действием усили в зацеплении и из-за изменения положения колес вследствие изменивших ся условий зацепления следы прирабо ки оказываются смещенными относител но положения, принятого за номиналь ное. Практически это означает, что при работе под нагрузкой условия зацепления зубьев сопряженных колес не являются оптимальными. В соответ ствии с чертежом определяется положение пятна контакта, наиболее близ го к расположеник следов приработки и определяют величину соответствуюцего этому положению смещения ДМ. Затем колесо, смещения которого Фик ировались на чертеже смещают на эту еличину вдоль оси в противоположом направлении. В результате этих пераций зубчатые колеса пары распоагаются относительно друг друга в оложении при котором условия зацепения без нагрузки не являются лучими, однако под нагрузкой в рабочих словиях они приходят в положение, соответствующее оптимальным условиям зацепления. Технико-экономический эффект от применения предлагаемого способазаключается в повышении качества зацепления зубчатых колес и в увеличении, в связи с этим, долговечности колес. Формула изобретения Способ контроля и сборки пары конических зубчатых колес, заключающийся в том, что зубчатые колеса устанавливают на контрольно-обкатном станке в номинальное положение и производят подгонку суммарной зоны касания сопряженных зубьев до требуемого оптимального положения, а затем устанавливают колеса в корпусе передачи, отличающийся тем, что, с целью повыиения кач ства зацепления и увеличения производительности сборки, на контрольно-обкатном станке дополнительно дискретно смещают зубчатые колеса в обоих направлениях вдоль оси от номинального положения и находят соответствие между положением суммарной зоны касания и величинами смещений, а после установки колес в корпусе передачи в номинальном положении нагружают vfx., определяют положение пятна контакта и сравнением с положением зон касания находят величину смещения oлec, при котором суммарная зона касания располагается на поверхности зуба в положении, близком к расположению пятна контакта под нагрузкой, после чего Ьмещают их от номинального положения на найденную величину, но в обратном направлении. Источники информации, принятые во внимание при экспертизе 1.Кедринский В.Н. и др. Станки для обработки конических зубчатых колес. М., Машиностроение, 1967, г. 94-98. 2.Калашников С.Н. и др. Контроль производства конических зубчатых колес. М., Машиностроение, 1976, с. 151 (прототип).

Положение и характер пятна контакта

Смещение Ьдаль оси лМ

( ал

Л- 0,3

- 0,1

-Ь 0,f

{

г

-0,f

-0,2

-0,3

-0,

Авторы

Даты

1981-09-30—Публикация

1980-01-22—Подача