1135745А

Изобретение относится к металлурж

гии, в частности к разработке составов чугуна для отливок гидроаппаратуры.

Цель изобретения - повышение вязкости разрушения и герметичности.

Выбор граничных пределов содержания компонентов в чугуне обусловлен следующим.

Дополнительное легирование чугуна никелем микролегирует, уплотняет и стабилизирует металлическую основу, снижает пористость и другие литейные пороки отливок, повышает их герметичность и механические свойства чугуна. При концентрации никеля до 0,606 мае Л его микролегирующее вли- .яние на уплотнение матрицы сказывается незначительно и герметичность отливок недостаточная, а при увеличении концентрации никеля более 0,28 мас.% повышается интервал кристаллизации чугуна, снижается вязкость разрушения и увеличивается стоимость литых заготовок.

Магний в количестве 0,05-0,12 мае ,% модифицирует, удаляет газы, отбеливает и повышает плотность матрицы, ее однородность и стабильность струк- турц, что способствует повьпиению герметичности отливок для деталей гид- роаппаратуры. Уплотнение матрицы при концентрации магния до 0,05 мас.% недостаточно, а при увеличении со10

15

20

25

30

Нитриды в количестве 0,08-0,12 мае Д оказывают моднфициру)ощее влияние, облегчают образонание и рост графитных включений, упрочняют и измельчают структуру, снижают угар модифицирующих добавок и повышают плотность отливок и сопротивляемость коррозии, измельчают структуру графитной эвтектики, повышается гидроплот- ность, что сказывается на увеличении эксплуатационной стойкости. При концентрации нит зидов алюминия до 0,03 мас.% их влияние на плотность и эксплуатационную стойкость незначительное, а при концентрации нитридов алюминия более 0,12 мас.% отмечается их коагуляция и укрупнение неметаллических включений,увеличивается количество включений, расположенных по границам литых зерен,что снижает плотность, герметичность,пластические и другие механические свойства и их стабильность.

В чугуне повышена концентрация основных компонентов (углерода 2, 7 - 3,6 мае Л; марганца 0,4-1,2; кремния 1,0-2,6), исходя из практики производства высокопрочных чугунов, без дополнительной термообработки. Концентрация хрома (0,03-0,12 нас.%) обеспечивает исключение- отбела в отливках гидроаппаратуры и повьш екие герметичности. Верхний предел кснце}-:- трации хрома (0,12 масД) можно рекодержания магния более 0,12 мас,% уве- мендовать для толстостенных отлквок..

личивается угар магния, снижаются литейные свойства и вязкость разрушения чугуна в отливках.

Введение металла, выбранного из группы, содержащей стронций, барий и кальций,в количестве 0,01-0,08 мас.% оказывает .графитизирующе е влияние на структуру литого металла, способствует сфероидизации графита и неметаллических включений, снижает газосо™ держание, модифицирует и измельчает матрицу, повьш1ает вязкость разрушения и пластические свйоства. Содержание -модифицирующих компонентов,вклю- стойкости деталей гидроаппаратуры. включая церий и металл из группы. Нижний предел концентрации ме,цк содержащей стронций, барий и каль- (0,05 мас.%) принят от содержания5

ций, определяют экспериментально. Нижние пределы их концентрации обеспечивают существенное повьш ение дисперсности и герметичности чугуна, при увеличении концентрации более верхних пределов снижает вязкость разрушения и пластические свойства,

0

5

0

5

0

Нитриды в количестве 0,08-0,12 мае Д оказывают моднфициру)ощее влияние, облегчают образонание и рост графитных включений, упрочняют и измельчают структуру, снижают угар модифицирующих добавок и повышают плотность отливок и сопротивляемость коррозии, измельчают структуру графитной эвтектики, повышается гидроплот- ность, что сказывается на увеличении эксплуатационной стойкости. При концентрации нит зидов алюминия до 0,03 мас.% их влияние на плотность и эксплуатационную стойкость незначительное, а при концентрации нитридов алюминия более 0,12 мас.% отмечается их коагуляция и укрупнение неметаллических включений,увеличивается количество включений, расположенных по границам литых зерен,что снижает плотность, герметичность,пластические и другие механические свойства и их стабильность.

В чугуне повышена концентрация основных компонентов (углерода 2, 7 - 3,6 мае Л; марганца 0,4-1,2; кремния 1,0-2,6), исходя из практики производства высокопрочных чугунов, без дополнительной термообработки. Концентрация хрома (0,03-0,12 нас.%) обеспечивает исключение- отбела в отливках гидроаппаратуры и повьш екие герметичности. Верхний предел кснце}-:- трации хрома (0,12 масД) можно реко мендовать для толстостенных отлквок..

0

5

а -при более высокой концентра)дии хро™ ма (более 0,12 мас.%) снижаются литейные свойства и вязкость разрушения.

Медь в количестве О,05-0,35 мас.% измельчает структуру, микролегирует металлическую ocHOEiy, способ-- ствует повьш1ени о плотности отливок, упрочнению твердого раствора и повышению вязкости разрушения, предела усталости и сопротивляемости меж- кристаллитной коррозии,, что обеспечивает повышение эксплуатационной

55

пр.и котором начр;нает сказываться ее влияние на структуру матрицы, тпот- ность чугуна в отливках и герметичность. При увеличении концентрации меди более 0,35 мас,% отмечается увеличение ликвг1ции, снижение ударной вязкости и стабильности гидроплотности и структуры чугуна з отливках.

Фосфор в количестве 0,02-0,09 мае. микролегирует матрицу, распределяясь равномерно по сечению отливок, изменяет природу твердого раствора, снижает пористость отливок, повышает стабильность структуры, повышает жидкотекучесть, увеличивает дисперсность и микротвердость металли- i ecKoft основы, что обеспечивает повышение герметичности. При содержани фосфора до 0,02 мас.% его влияние на литейные свойства и герметичность сказывается недостаточно, а при концентрации фосфора более 0,09 мас. он начинает выделяться в виде сплошной сетки по границам зерен, снижая стабильность металлической основы и механических свойств, появляются в отливках трещины.

Сера является вредной примесью в чугуне, снижающей вязкость разру1ие- ния и плотность отливок, и .она исключена из состава предлагаемого чугуна.

Плавки чугунов проводят в коксогазовых вагранках с перегревом металла до 1450-1470°С и доводкой химичег ского состава в индукционных миксерах. Для десульфурации чугуна применяют известняк и кальцинирован ную техническую соду. В качестве легирующих и модифицирующих присадок используют медь Ml и М2, никель Hi и Н2, сплавы АМСН и ММ2 ч, ферромарганец, ферроцерий и ферросилиций. Сфероидизирующее модифицирование проводят в камерах магнием, а для вторичного модифицирования используют ферросилиций и силикостронций, азотированный сплав АМСН, силикоба- рий кпу. силикокальций, вводимые в разливочные ковши. Коэффициенты усвоения компонентов в чугуне составляют,%: никель 86-89; магний 43-50; нитрид алюминия 78-86; кальций 70 - 78; стронций 66-77; барий 67-73 Разливку чугуна в литейные формы для получения отливок гидропанелей, корпусов распределителей и технологиче

0

ских проб производят при 1400-1410°C. Разливку чугуна в литейные формы про- изводит крановыми открытыми ковшами в течение 3-15 мин после присадки графитизируюш;их добавок.

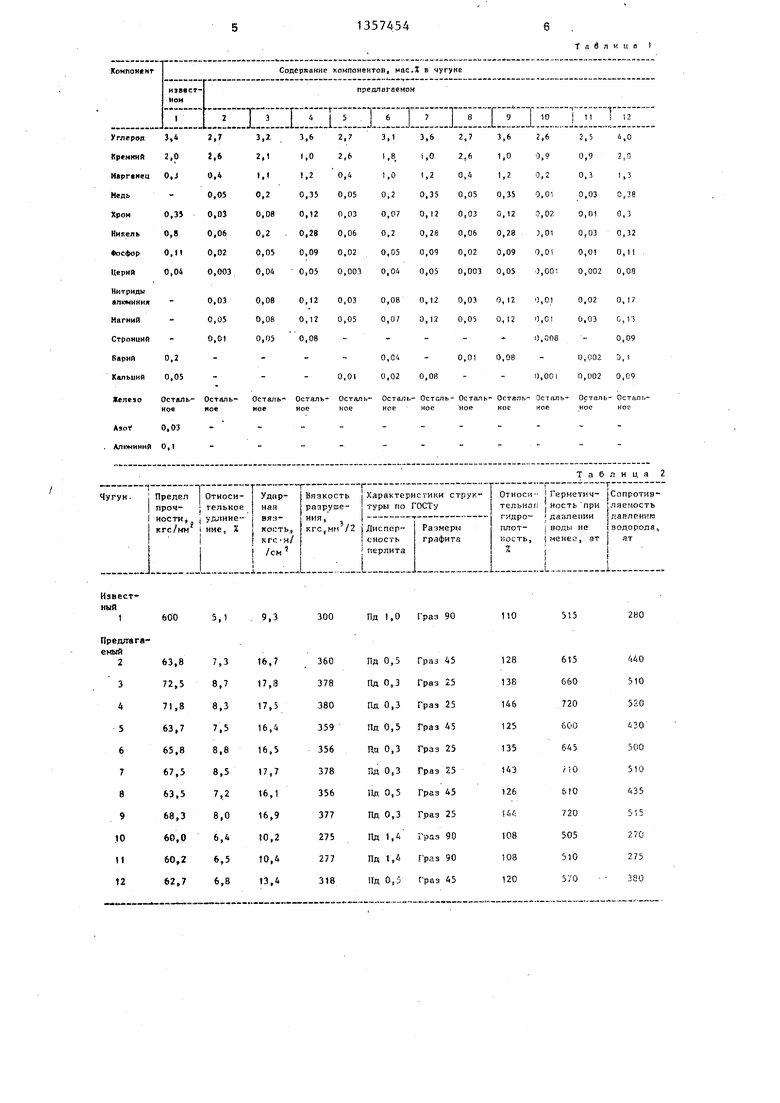

В табл.1 приведены химические составы известного и предложенного чугуна; в табл.2 - данные о герметичности, вязкости разрушения и других механических свойствах чугуна.

Как видно из табл.2, предлагаемый чугун обеспечивает повышение вязкости разрушения (в 1,2-1,3 раза) и герметичности з о ливках (в 1,2-1,4 раза) по сравнению с базовым чугуном и может быть рекомендован для корпусных деталей гидроаппаратуры,рабо- в условиях гидравлических давлений,,

Формула изобрете

и я

Чугун, содержащий углерод, кремний, марганец, хром, никель, алюминий, азот, церий, один элемент из группы, содержащей барий, кальций и железо, отличающийся тем,- что, с целью повьш1ения вязкости разрушения и герметичности, он дополнительно содержит медь, магний, группа дополнительно содержит стронций, а алюминий и азот содержатся в виде нитридов алюминия при следующем соотношении компонентов,мае,%:

0

5

0

Углерод Кремний Марганец Хром Никель Церий

Один элемент из группы,- содержащей барий, кальций и стронцийМедь Магний Нитриды алюминия Железо

2,7-3,6

1,0-2,6

0,4-1,2

0,03-0,12

0,06-0,28

0,003-0,05

0,01-0,08

0,05-0,35 0,05-0,12

0,03-0,12 Остальное

т а и л и ц fl t

515

615 660 720

600 645 /10 610 720 505 5)0 570

280

440 510 520 430

300 510 43.5 515 270 275 380

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Высокопрочный чугун для отливок | 1986 |

|

SU1366551A1 |

| Чугун | 1989 |

|

SU1700086A1 |

| Чугун | 1987 |

|

SU1421794A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун | 1985 |

|

SU1294864A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

Изобретение относится к металлургии и может быть использовано при производстве отливок гидроаппаратуры. Цель изобретения - повыше ние вязкости разрушения и герметичности. Новый чугун содержит углерод, кремний, марганец, хром, никель, церий один элемент из группы, содержащей барий, кальций, стронций, медь, магний, нитриды алюминия и железо. Дополнительный ввод в состав чугуна меди, магния, стронция, азота и алюминия в виде нитридов алюминия обе спечивает повышение вязкости разрушения в 1,2-1,3 раза и герметичности в 1,2-1,4 раза, 2 табл. (Л оо СП 4; СП 4

| Чугун | 1975 |

|

SU550454A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1981 |

|

SU985123A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-12-07—Публикация

1986-04-07—Подача