Фиг.1

1

Изобретение относлтгя к дероно- обрабагывающей иромышченногти, в частности к производству дрепеснопо- локннстых плит мокрым способом, и может быть использовано при термообработке плит.

Целью изобретения является повышение производительности устройства и экономии тепловой энергии при одновременном обеспечении требуемых прочностных характеристик готовых плит.

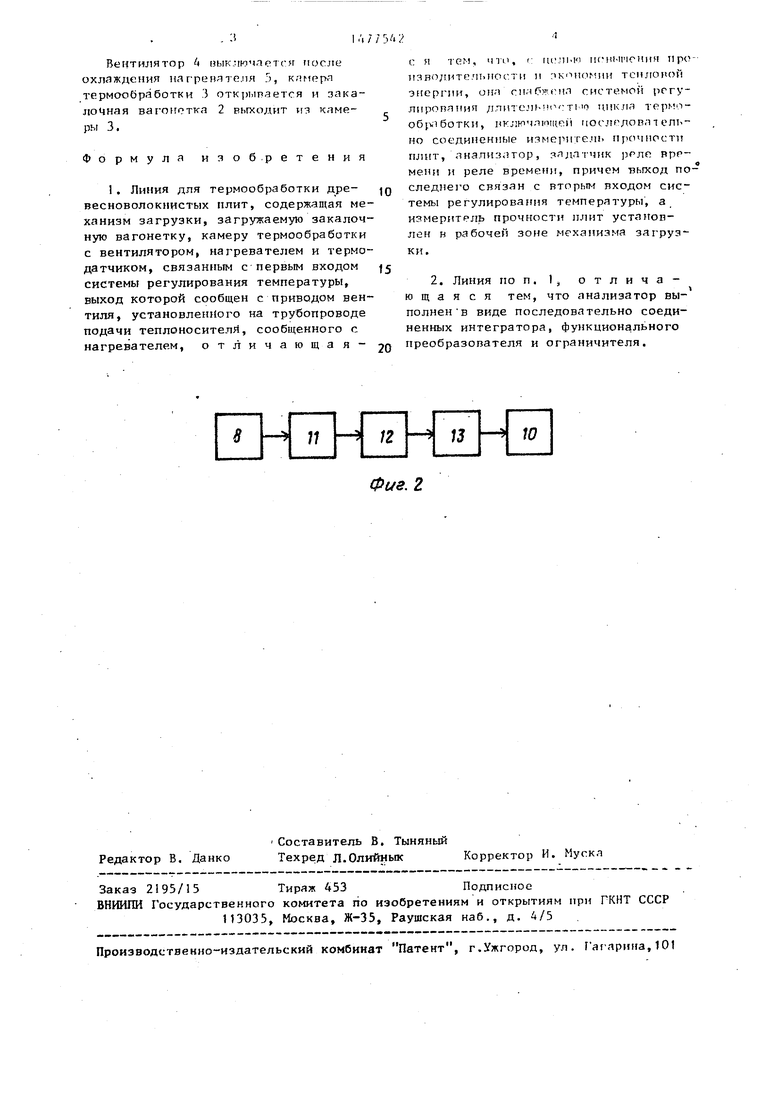

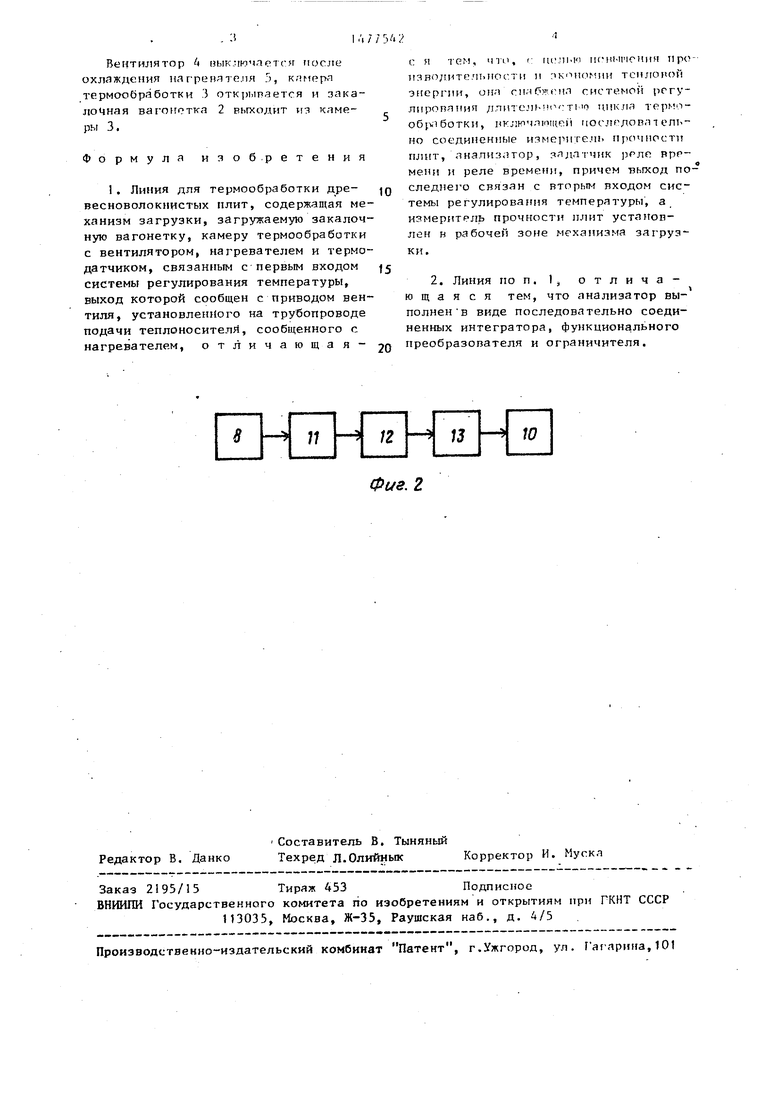

На фиг. 1 изображена линия для термообработки; на фиг, 2 - блок- схема системы регулирования длительностью цикла термообработки.

Линия для термообработки древесноволокнистых плит включает механизм 1 загрузки плит, загружаемую закалочную вагонетку 2, камеру 3 термообработки, вентилятор 4, нагреватель 5, систему 6 регулирования температуры, реле 7 времени и систему регулирования длительности термообработки, включающую измеритель .8 прочности плит, анализатор 9 и задатчик 10 реле времени. Анализатор 9 выполнен, например, в виде интегратора 11, функционального преобразователя 12 и ограничителя 13.

Работа линии для термообработки осуществляется следующим образом.

Когда к механизму 1 подана разгруженная закалочная вагонетка 2 « noflarf сигнал на привод о начале загрузки плит в закалочную вагонетку 2, то по этому сигналу включается в работу одновременно механизм 1 и автоматическая система управления длительностью термообработки.

При этом интегратор 11 включается в рабочий режим - режим интегрировании. Начинается загрузка плит, которые последовательно подаются к механизму 1 через измеритель 8 прочности, установленный в рабочей зоне механизма 1.При прохождении каждой плитой измерителя 8 прочности происходит измерение ее прочностной харак теристики сигнал о значении которой поступает в интегратор 11 анализатора 9. В интеграторе 11 происходит интегрирование (суммирование) всех сигналов, поступивших от измерителя 8 прочности. При загрузке в закалочную вагонетку 2 последней плиты, когда сигнал с измерителя 8 прочности о значении ее прочностной харак

10

7/У«2I

тсрнстикн попуц. еч и интегратор 11 и там суммируется с суммой предыдущих сигнлнов, по сигналу об окончи- нни злгручки (который может быть получен от конечного выключателя) интегратор 11 переключается в режим фиксации (хранения), при котором в течение определенного интервала времени выходной сигнал не меняется. Выходной сигнал интегратора 11 пропорционален средней прочности плит, загруженных в закалочную вагонетку 2. Этот сигнал поступает в

15 Функциональный преобразователь 12, который предварительно настроен на воспроизведение заданной функции. Длительность термообработки зависит от средней прочности плит, поступив2о ших на термообработку, при заданном значении их прочности после термообработки. В результате на выходе функционального преобразователя 12 появляется сигнал, пропорциональный

25 необходимой длительности цикла тер- мбобработки плит в данной закалочной вагонетке 2. Этот сигнал далее проходит ограничитель 13, где происходит его ограничение по минимуму и по

30 максимуму.

Величина ограничения сигнала устанавливается ручными задатчиками (не показаны). Ограничение сигнала необходимо по различным технологи-г ческим нормам, например термообработка должна происходить не менее определенного времени для обеспечения в процессе ее требуемых физико- механических показателей: водопогло40 щения плит и набухания.

Пройдя ограничитель, сигнал, пропорциональный длительности термообработки, поступает к задатчику 10 реле времени.

Ко-гда данная закалочная вагонетка 2 поступает в камеру 3 термообработки, начинается процесс термообработки, для чего включается вентилятор 4, а в нагреватель 5 подается перегретая вода, при этом включается система 6 регулирования температуры и реле 7 времени.

Когда продолжительность термообработки соответствует сигналу задат 5 чика 10 реле времени, реле 7 времени

45

50

выдает сигнал на прекращение процесса, а система 6 регулирования температуры выдает сигнал на прекращение подачи перегретой воды.

Вентилятор U ВЫКЧЮЧЛРТСЯ после охлаждения нагревятепя , к, термообработки 5 открывается и закалочная вагонотка 2 выходит из камеры 3.

Формула изобретения

1. Линия для термообработки дре- весноволокнистых плит, содержащая механизм загрузки, загружаемую закалочную вагонетку, камеру термообработки с вентилятором, нагревателем и термодатчиком, связанным с первым входом системы регулирования температуры, выход которой сообщен с приводом вентиля, установленного на трубопроводе подачи теплоносители, сообщенного с нагревателем, отличающая-

JQ 20

/™/

г я ТРМ, MID, I печью прнмпгннн иро изводитепытп и и тепловой энергии, она riufiwnia системой регулирования /ли тнп цикля тгрмо- обрлботки, включающей последов.ITель- но соединенные иямрригочь прочности плит, лнапизлтор, чядапзнк эгло врр- мени и реле времени, причем выход последнего связан с вторым входом системы регулирования температуры, а измеритель прочности плит установлен в рабочей зоне механизма загрузки.

2. Линия по п. 1, отличающаяся тем, что анализатор вы- полнен в виде последовательно соединенных интегратора, функционального преобразователя и ограничителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРА ДЛЯ ТЕРМООБРАБОТКИ И/ИЛИ КОНДИЦИОНИРОВАНИЯ ДРЕВЕСНЫХ ПЛИТ | 1992 |

|

RU2090359C1 |

| СПОСОБ ТЕРМООБРАБОТКИ СВАРНЫХ ШВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2384632C2 |

| Поточная линия механообработки и термообработки деталей | 1980 |

|

SU861010A1 |

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 1990 |

|

RU2015521C1 |

| Устройство для автоматической термообработки сварных швов | 1984 |

|

SU1197808A1 |

| Способ и система автоматического управления подачей воздуха в топку котла | 1988 |

|

SU1627787A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| Прессовая установка на линии производства древесных плит | 1986 |

|

SU1412962A1 |

| Устройство для автоматического регулирования газового режима окситенка | 1977 |

|

SU617382A1 |

Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесноволокнистых плит мокрым способом, и может быть использовано при термообработке плит. Целью изобретения является повышение производительности установки и экономия тепловой энергии. Одновременно с загрузкой плит в закалочную вагонетку 2 включается автоматическая система управления длительностью цикла термообработки, которая устанавливает продолжительность термообработки для каждой партии плит в зависимости от прочностных характеристик их до термообработки. При прохождении каждой плитой измерителя прочности 8 происходит измерение ее прочностной характеристики, сигналы о значениях параметров этих плит поочередно поступают в анализатор 9, где обрабатываются, и по полученному результату последний выдает сигнал о времени окончания цикла термообработки для данной партии плит через регулируемый задатчик реле времени 10. 1 з.п. ф-лы, 2 ил.

Фиг. 2

| Закалочная камера для термической обработки древесно-волокнистых плит | 1972 |

|

SU451543A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-05-07—Публикация

1987-05-13—Подача