1

Изобретение относится к обработке металлов давлением, в, частности к оборудованию для гидравлического формования изделий с кольцевыми гофрами типа сильфонов и компенсаторов.

Цель изобретения - повышение КПД процесса формования за счет обеспечения снижения давления формующей жидкости и улучшение качества получаемых изделий за счет упрочнения материала в зоне впадин.

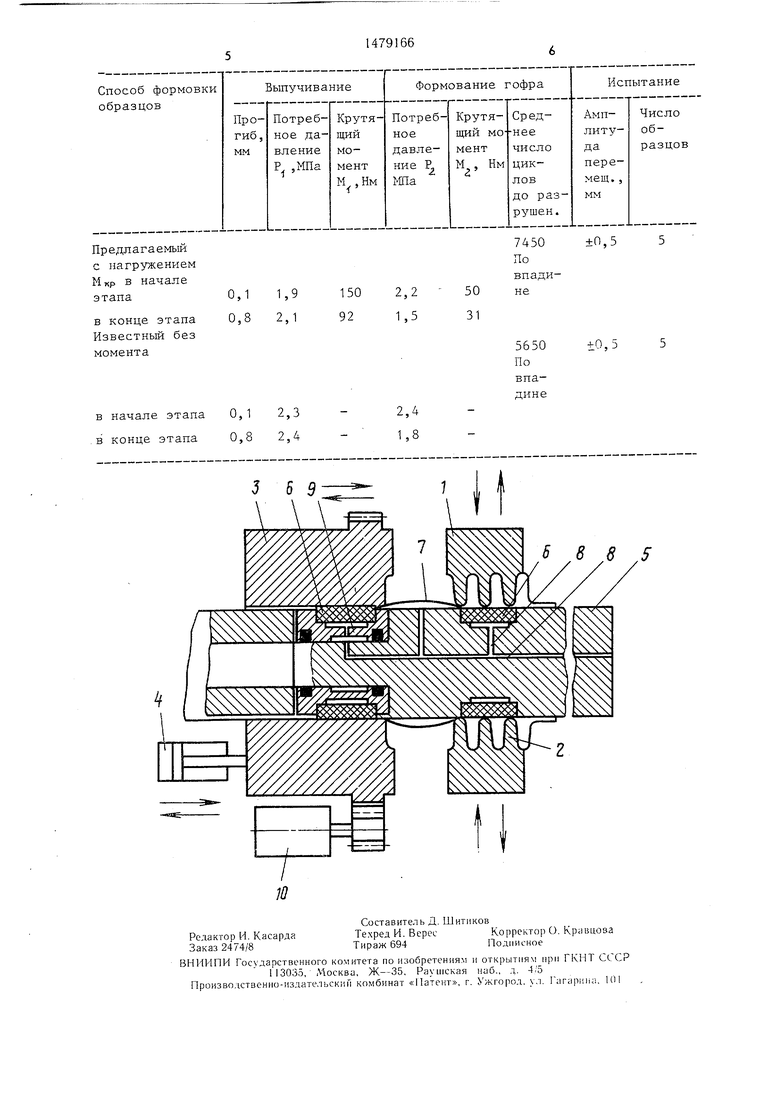

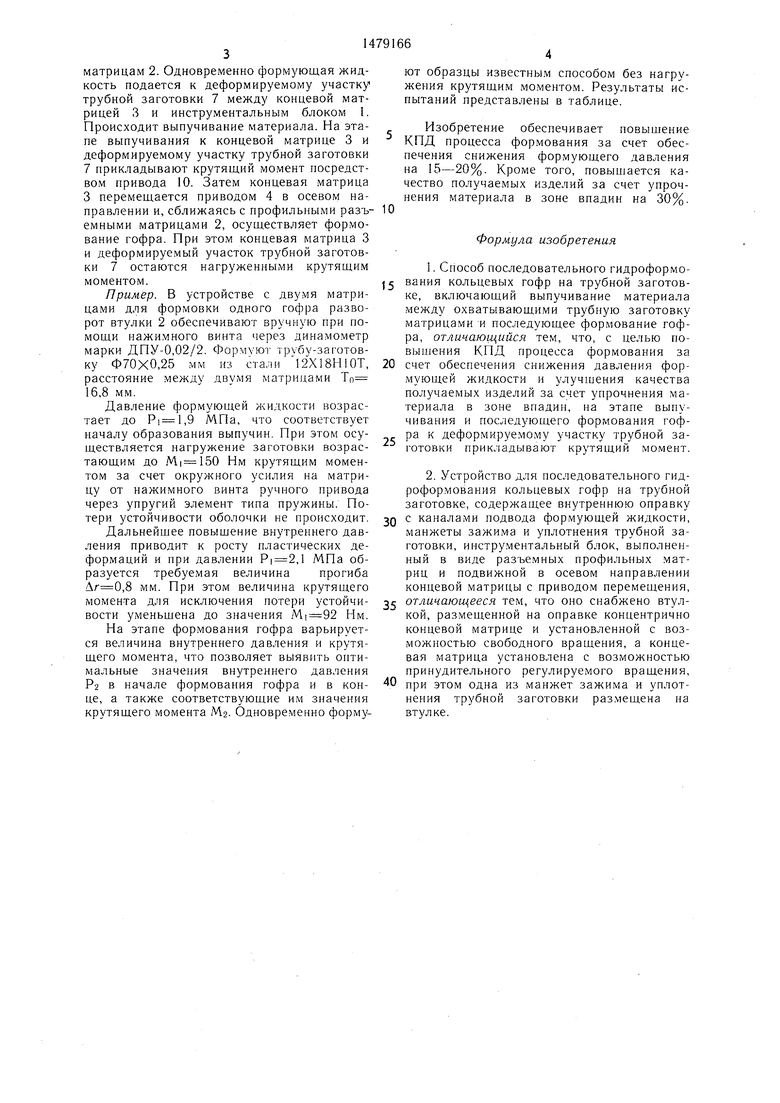

На чертеже показано устройство для последовательного гидроформования кольцевых гофр на трубной заготовке.

Устройство содержит инструментальный блок 1, выполненный в виде разъемных профильных матриц 2 и подвижной в осевом направлении концевой матрицы 3 с приводом 4 перемещения, оправку 5 и манжеты 6 зажима и уплотнение трубной заготовки 7. На оправке 5 выполнены каналы 8 для подвода формующей жидкости. Концентрично концевой матрице 3 в оправке размещена втулка 9, установленная с возможностью свободного вращения.

Одна из манжет 6 зажима и уплотнения трубной заготовки размещена на втулке 9, а другая - на внутренней оправке 5 концентрично инструментальному блоку 1. Концевая матрица 3 установлена с возможностью принудительного регулируемого вращения посредством привода 10.

Устройство работает следующим образом.

Трубная заготовка 7 устанавливается на оправку 5. По каналам 8 формующая жидкость подается к манжетам 6, которые зажимают и уплотняют трубную заготовку 7 по концевой матрице 3 и профильным

Я J

со

О5 СБ

матрицам 2. Одновременно формующая жидкость подается к деформируемому участку трубной заготовки 7 между концевой матрицей 3 и инструментальным блоком 1. Происходит выпучивание материала. На этапе выпучивания к концевой матрице 3 и деформируемому участку трубной заготовки 7 прикладывают крутящий момент посредством привода 10. Затем концевая матрица 3 перемещается приводом 4 в осевом направлении и, сближаясь с профильными разъ- 10 емными матрицами 2, осуществляет формование гофра. При этом концевая матрица 3 и деформируемый участок трубной заготовки 7 остаются нагруженными крутящим моментом.

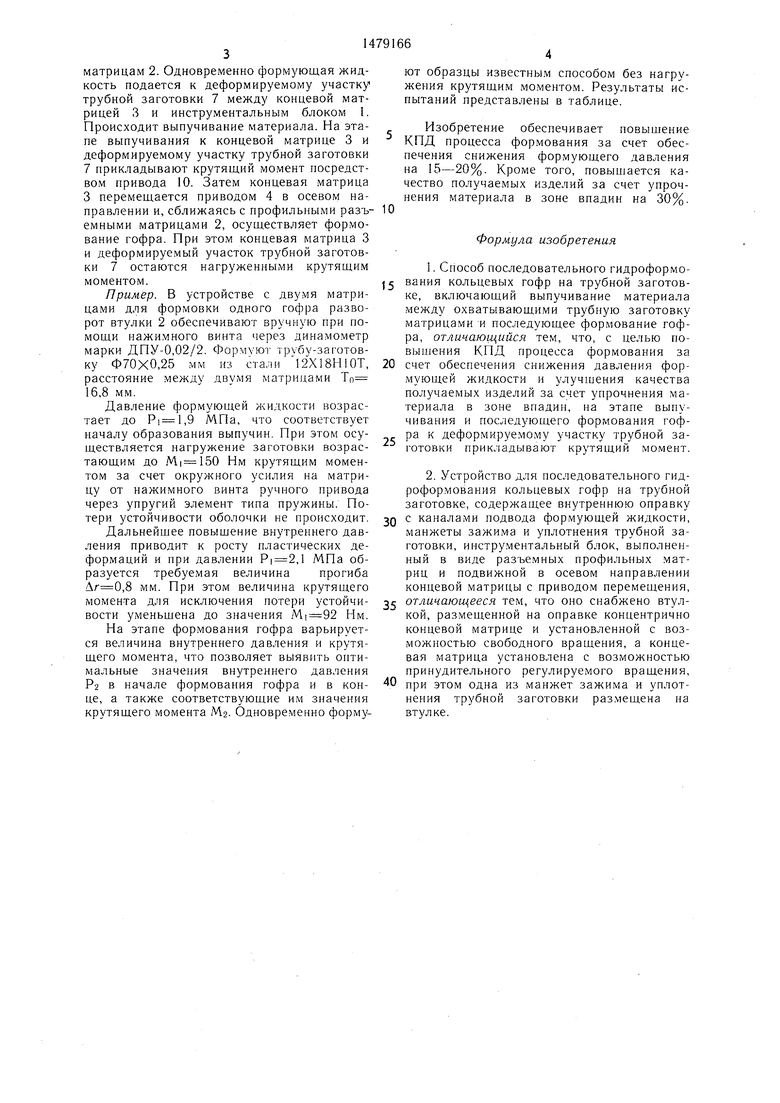

Пример. В устройстве с двумя матрицами для формовки одного гофра разворот втулки 2 обеспечивают вручную при помощи нажимного винта через динамометр марки ДПУ-0,02/2. Формуют тр бу заготов- ку Ф70ХО,25 мм из стали 12Х18Н10Т, расстояние между двумя матрицами Т0 16,8 мм.

Давление формующей жидкости возрастает до ,9 МПа, что соответствует началу образования выпучин. При этом осуществляется нагружение заготовки возрастающим до М| 150 Нм крутящим моментом за счет окружного усилия на матрицу от нажимного винта ручного привода через упругий элемент типа пружины. Поют образцы известным способом без нагру- жения крутящим моментом. Результаты испытаний представлены в таблице.

Изобретение обеспечивает повышение КПД процесса формования за счет обеспечения снижения формующего давления на 15-20%. Кроме того, повышается качество получаемых изделий за счет упрочнения материала в зоне впадин на 30%.

Формула изобретения

1. Способ последовательного гидроформо- J5 вания кольцевых гофр на трубной заготовке, включающий выпучивание материала между охватывающими трубную заготовку матрицами и последующее формование гофра, отличающийся тем, что, с целью повышения КПД процесса формования за счет обеспечения снижения давления формующей жидкости и улучшения качества получаемых изделий за счет упрочнения материала в зоне впадин, на этапе выпучивания и последующего формования гофра к деформируемому участку трубной заготовки прикладывают крутящий момент.

20

25

2. Устройство для последовательного гидроформования кольцевых гофр на трубной заготовке, содержащее внутреннюю оправку

тери устойчивости оболочки не происходит. JQ с каналами подвода формующей жидкости, Дальнейшее повышение внутреннего дав-манжеты зажима и уплотнения трубной заготовки, инструментальный блок, выполненный в виде разъемных профильных матриц и подвижной в осевом направлении концевой матрицы с приводом перемещения,

ления приводит к росту пластических деформаций и при давлении ,1 МПа образуется требуемая величина прогиба ,8 мм. При этом величина крутящего

момента для исключения потери устойчи- 35 отличающееся тем, что оно снабжено втулвости уменьшена до значения Нм. На этапе формования гофра варьируется величина внутреннего давления и крутящего момента, что позволяет выявить оптимальные значения внутреннего давления Р2 в начале формования гофра и в конце, а также соответствующие им значения крутящего момента Мд. Одновременно форму40

кои, размещенной на оправке концентрично концевой матрице и установленной с возможностью свободного вращения, а концевая матрица установлена с возможностью принудительного регулируемого вращения, при этом одна из манжет зажима и уплотнения трубной заготовки размещена на втулке.

ют образцы известным способом без нагру- жения крутящим моментом. Результаты испытаний представлены в таблице.

Изобретение обеспечивает повышение КПД процесса формования за счет обеспечения снижения формующего давления на 15-20%. Кроме того, повышается качество получаемых изделий за счет упрочнения материала в зоне впадин на 30%.

Формула изобретения

1. Способ последовательного гидроформо- вания кольцевых гофр на трубной заготовке, включающий выпучивание материала между охватывающими трубную заготовку матрицами и последующее формование гофра, отличающийся тем, что, с целью повышения КПД процесса формования за счет обеспечения снижения давления формующей жидкости и улучшения качества получаемых изделий за счет упрочнения материала в зоне впадин, на этапе выпучивания и последующего формования гофра к деформируемому участку трубной заготовки прикладывают крутящий момент.

кои, размещенной на оправке концентрично концевой матрице и установленной с возможностью свободного вращения, а концевая матрица установлена с возможностью принудительного регулируемого вращения, при этом одна из манжет зажима и уплотнения трубной заготовки размещена на втулке.

5 б 9

8 8 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий с кольцевыми гофрами и инструмент для его осуществления | 1987 |

|

SU1503933A1 |

| Способ изготовления труб с кольцевыми гофрами и устройство для его осуществления | 1987 |

|

SU1535664A1 |

| Способ изготовления гофрированных тонкостенных труб и устройство для его осуществления | 1987 |

|

SU1503934A1 |

| Сильфон и способ его изготовления | 1990 |

|

SU1742558A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

| Устройство для гидравлического гофрирования оболочек | 1988 |

|

SU1655607A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СИЛЬФОНА | 2002 |

|

RU2229356C2 |

Изобретение относится к обработке металлов давлением , в частности к технологии и оборудованию для гидравлического формования изделий с кольцевыми гофрами типа сильфонов и компенсаторов. Цель изобретения-повышение КПД процесса формования за счет обеспечения снижения давления формующей жидкости и улучшение качества получаемых изделий за счет упрочнения материала в зоне впадин. Формующая жидкость подается к манжетам зажима и уплотнения и к формуемому участку заготовки. Происходит выпучивание. К деформируемому участку посредством концевой матрицы прикладывается крутящий момент. Затем концевая матрица перемещается в осевом направлении. Осуществляется формование гофра при нагружении крутящим моментом. Устройство для осуществления способа содержит оправку, манжеты зажима и уплотнения заготовки, инструментальный блок и концевую матрицу. На оправке размещена поворотная втулка. Одна из манжет зажима и уплотнения установлена на поворотной втулке. Концевая матрица установлена с возможностью принудительного регулируемого вращения. 2 с.п. ф-лы, 1 ил., 1 табл.

| Установка для изготовления сильфона из трубной заготовки | 1980 |

|

SU912337A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1987-04-22—Подача