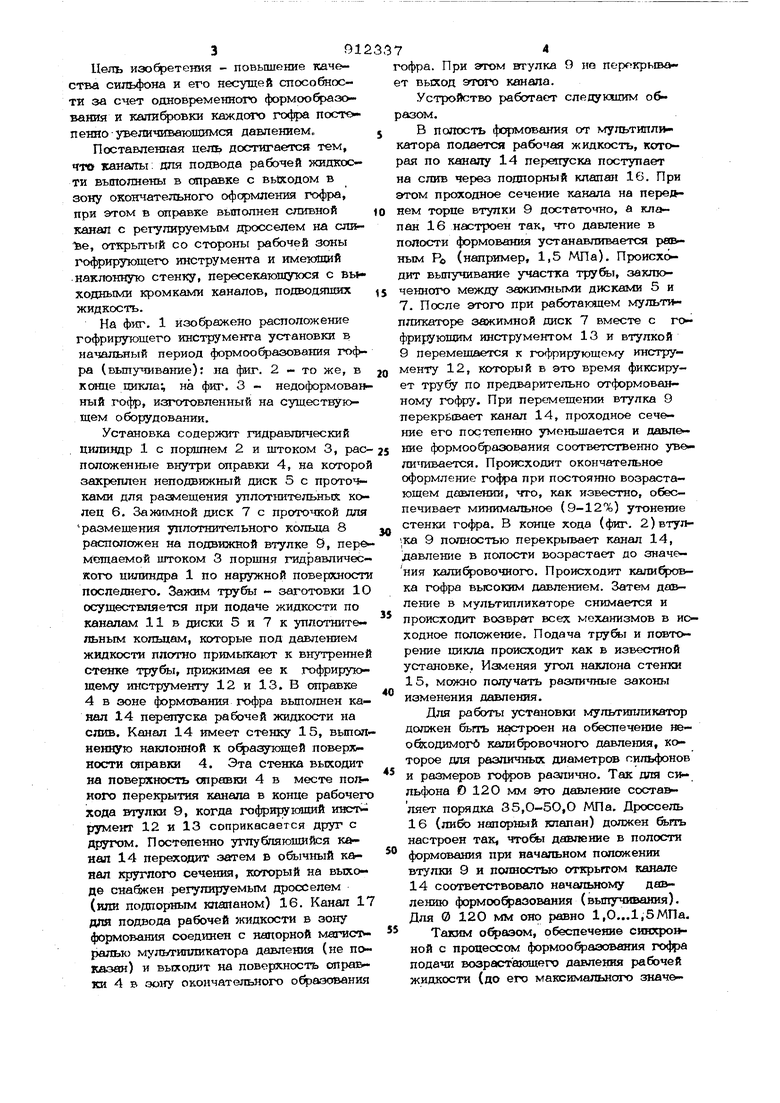

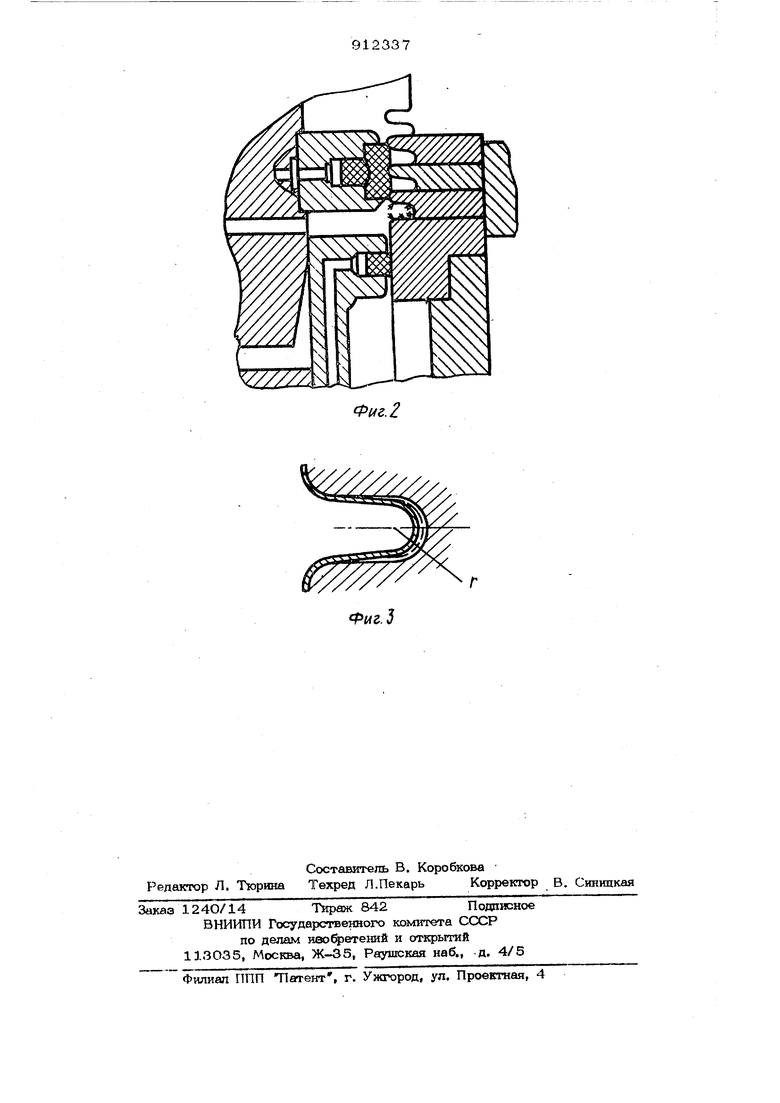

Цель изобретения - повышение качества сильфона и его несущей способности за счет одновременного формообразования и капифовки каждого гофра постопеняо-увеличивающимся давлением. Поставленная цель достигается тем, что 1сана 1ы. для подвода рабочей жидкости выполнены в оправке с вь1ходом в зону окончательного оформления гофра, при этом в оправке выполнен сливной канал с регулируемым дросселем на слиЪе, открытый со стороны рабочей зоны гофрирующего инструмента и имеющий наклонную стенку, пересекающуюся с выходными кромками каналов, подводягшос жидкость. На фиг. 1 изображено расположение гофрирующего инструме1гга установки в начальный период формоофазования гофра (вьтучивание): на фиг. 2 - то же, в конце цикла; на фиг. 3 - недоформован ный гофр, изготовленный на существук щем оборудовании. Установка содержит гидравлический . цилиндр 1 с поршнем 2 и штоком 3, рас положенные внутри оправки 4, на которо закреплен неподвижный диск 5 с проточками для размещения уплотнительных колец 6. За юпушой диск 7 с проточкой для размещения уплотнительного кольца 8 расположен на подвижной втулке 9, пере мещаемой штоком 3 поршня гидравлического цилиндра 1 по наружной поверхност последнего. Зажим трубы - заготовки 10 осуществляется при подаче жидкости по каналам 11 в диски 5 и 7 к уплотнительным кольцам, которые под давлением жидкости плотно примыкают к внутренней стенке трубы, прижимая ее к гофрирук щему инструменту 12 и 13. В оправке 4 в зоне формования гофра вьтолнен канал 14 перепуска рабочей жидкости на слив. Канал 14 имеет стенку 15, вьтол ненную наклонной к обраагующей поверхности справки 4. Эта стенка выходит на поверхность оправки 4 в полного перекрытия канала в конце рабочегх хода втулки 9, когда гофрирующий инструмент 12 и 13 соприкасается друг с другом. Постепенно углубляющийся канал 14 переходит затем в обычный канал круглого сечения, который на выходе снабжен регулируемым дросселем (или подпорным клапаном) 16. Канал 17 для подвода рабочей яшдкости в зону формования соединен с напорной магистралью мультипликатора давления (не показан) и выходит на поверхность оправки 4 в зону окончательного образования офра. При этом втулка 9 но перекрыват выход этого канала. Устройство работает следующим обазом. В полость формования от мультипл катора подается рабочая жидкость, которая по каналу 14 перелуска поступает на слив через подпорный клапан 16. При этом проходное сечение канала на переднем торце втулки 9 достаточно, а клгьпан 16 настрюен так, что давление в полости формования усташавливается ра&ным РО (например, 1,5 МПа). Происхс дит выпучивание участка трубы, заклк ченного между зажимными дисками 5 и 7. После этого при работающем мультипликаторе зажимной диск 7 вместе с гофригующим инструментом 13 и втулкой 9 перемещается к гофрирующему инструменту 12, который в это время фиксирует трубу по предварительно отформованному гофру. При перемещении втулка 9 перекрывает канал 14, проходное сечение его постепенно уменьшается и давление формообразования соответственно увеличивается. Происходит окончательное оформление гофра при постоянно возрастающем давлении, что, как известно, обеспечивает минимальное (9-12%) утонение стенки гофра. В конце хода (фиг. 2)втул1ка 9 полностью перекрывает канал 14, давление в полости возрастает до значения кали%)овочиого. Происходит калибровка гофра высоким давлением. Затем давление в мультипликаторе снимается и происходит возврат всех механизмов в исходное положение. Подача и повторение цикла происходит как в известной установке. Изменяя угол наклона стенки 15, можно получать различные законы изменения давления. Для работы установки мультипликатор должен быть настроен на обеспечение неойсодимогй калибровочного давления, которое для различных диаметров пильфонов и размеров го(|ров различно. Так для сильфона О 120 мм это давление составляет порядка 35,0-5О,О МПа. Дроссель 16 (лийэ напорный клапан) должен быть настроен так, чтобы давление в полости формования при начальном положении втулки 9 и полностью открытом канале 14 соответствовало начальному давлению формоофаоования (выпучивания). Для 0 120 мм оно равно 1,0...1,5 МПа. Таким образом, обеспечение cmcqwHной с пропессом формоо аэования подачи возрастающего давления рабочей жидкости (до его максимального значапия), определяемого из условия калибровки радиусной вершины гофра, позволяет повысить качество изготавливаемых на установке сильфоно& и, как следстви юс основные характеристики в том числ несущую спосо&юсть. Формула изобретения Установка для изготовления сильфона из тру&гой заготовки по авт. св. № 188473, отличающаяся тем, что, с целью повышения качества сильфона и его несушей способности за счет одновременного формоофазования и калифовки каждого гофра постепенно увеличивающимся давлением, каналы для подвода рабочей жидкости выполнены в От муАЬтипли- натора Ф//г./ оправке с выходом в зону окончательного оформления гофра, при этом в оправке выполнен сливной канал с регулируемым дросселем на сливе, открытый оо стороны рабочей зоны гофрирующего инотрумеига и имеющий наклонную стешсу, пересекающуюся с выходными кромками каналов, подводящих жидкость. Источники информашга, принятые во внимание при экспертизе 1.Авторское свидетельство СССР ,N 188473, кл. В 21D 15/10, О1.1О.64. 2.Авторское свидетельство СССР № 704698, кл. В 21D 15/10, 01.02.77. 3.Авторское свидетельство СССР № 710726, кл. В 21 D 15/06, О9.О6.78 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления труб с кольцевыми гофрами | 1984 |

|

SU1232331A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНА ИЗ ТРУБНОЙЗАГОТОВКИ | 1966 |

|

SU188473A1 |

| Устройство для последовательного гофрирования труб | 1984 |

|

SU1247121A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| Устройство для изготовления гофрированных труб | 1980 |

|

SU889201A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| Устройство для последовательного гидроформования гофров на трубкахзаготовках | 1976 |

|

SU608586A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ | 1992 |

|

RU2016685C1 |

| Устройство для изготовления кольцевых гофров на трубных заготовках | 1987 |

|

SU1426670A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

Авторы

Даты

1982-03-15—Публикация

1980-07-07—Подача