Изобретение относится к обработке металлов давлением и может быть использовано при производстве биметаллических листов из алюминия и его сплавов.

Цель изобретения - повышение качества изделий за счет снижения раз- нотолщинности.

Способ осуществляют следующим образом.

Предварительно изготавливают прокаткой плакирующие планшеты из алюминия и слитки из алюминиевых сплавов. Слитки подвергают гомогенизации при 450-550СС, после чего осуществляют подготовку контактных поверхностей дробеструйной обработкой, обезжиривают. Осуществляют сборку в пакет наложением планшетов на слиток. Пакет нагревают в печи до 0,/-- 0,85 температуры гомогениза лп слитка. Прокатку осуществляют со степенью 3-25% в первом приварочном проходе.

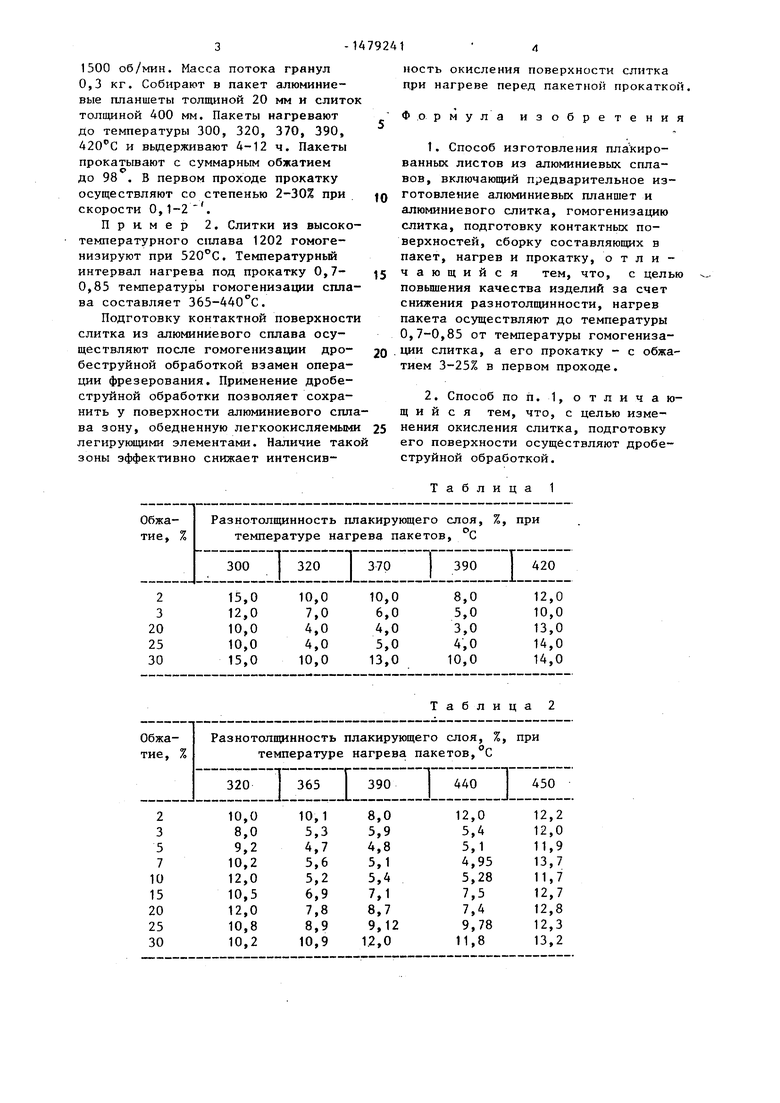

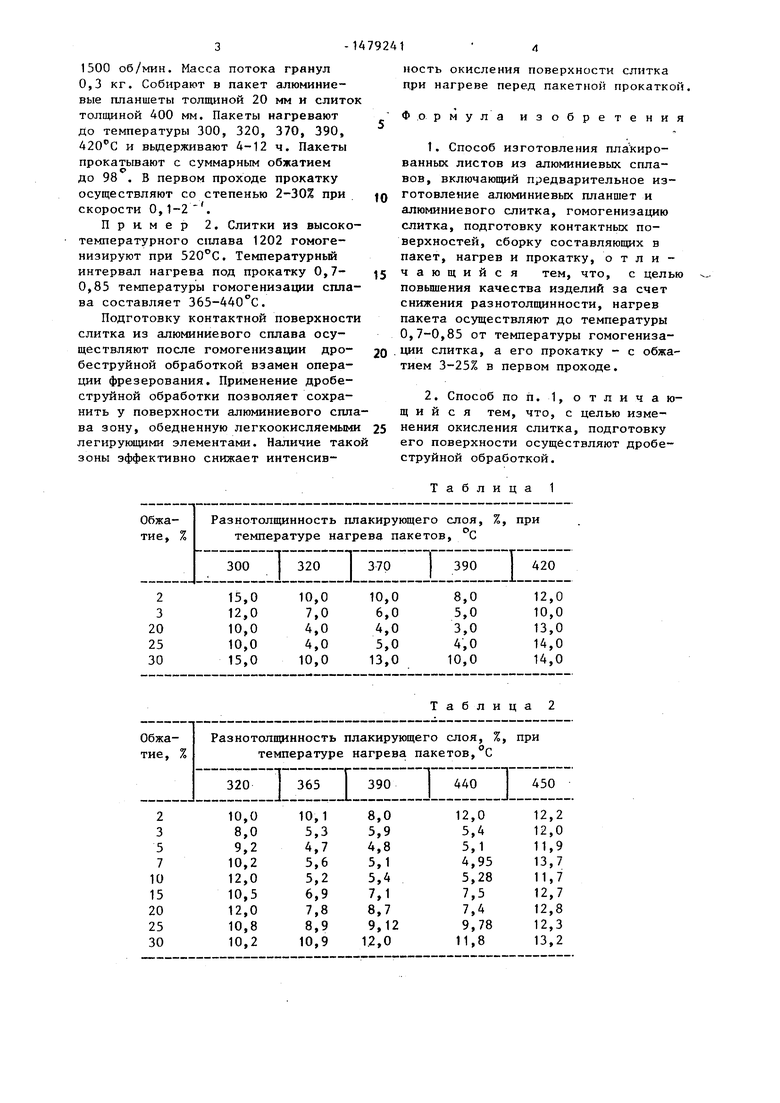

В табл. 1 приведено доказатетьст- во оптимальности заявленных режимов и их влияние на разнотолилмность для низколегированного сплава алюминияf в табл.2 - то ле, цяя высокотемпературного сплава.

Пример К Слитки из сплава АМГ2 (низколегированного алюминие-- вого сплава) 440 х 1500x5000 мм гомогенизируют при 460 С Очистку поверхности слитков осуществляют дробеструйной обработкой алюминиевой дробью диаметром 2,5 мм, распыляемой со скоростью вращения турбины

fasri

fc|S

&

1500 об/мин. Масса потока гранул 0,3 кг. Собирают в пакет алюминиевые планшеты толщиной 20 мм и слиток толщиной 400 мм. Пакеты нагревают до температуры 300, 320, 370, 390, 420°С и выдерживают 4-12 ч. Пакеты прокатывают с суммарным обжатием до 98 . В первом проходе прокатку

осуществляют со степенью 2-30% при - i

скорости 0,1-2

Пример 2. Слитки из высокотемпературного сплава 1202 гомогенизируют при 520°С. Температурный интервал нагрева под прокатку 0,7- 0,85 температуры гомогенизации сплава составляет 365-440°С.

Подготовку контактной поверхности слитка из алюминиевого сплава осуществляют после гомогенизации дро- беструйной обработкой взамен операции фрезерования. Применение дробеструйной обработки позволяет сохранить у поверхности алюминиевого сплава зону, обедненную легкоокисляемыми легирующими элементами. Наличие тако зоны эффективно снижает интенсив0

0 5

ность окисления поверхности слитка при нагреве перед пакетной прокаткой,

Формула изобретения

1.Способ изготовления плакированных листов из алюминиевых сплавов, включающий предварительное изготовление алюминиевых планшет и алюминиевого слитка, гомогенизацию слитка, подготовку контактных поверхностей, сборку составляющих в пакет, нагрев и прокатку, отличающийся тем, что, с целью повышения качества изделий за счет снижения разнотолщинности, нагрев пакета осуществляют до температуры 0,7-0,85 от температуры гомогенизации слитка, а его прокатку - с обжатием 3-25% в первом проходе.

2.Способ по п. 1, отлича rani и и с я тем, что, с целью изменения окисления слитка, подготовку его поверхности осуществляют дробеструйной обработкой.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ | 1992 |

|

RU2025238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЯ И НИЗКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ С УТОЛЩЕННОЙ ПЛАКИРОВКОЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2263014C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОЙ ФОЛЬГИ ПРОКАТКОЙ | 2005 |

|

RU2300450C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННЫХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1972 |

|

SU423599A1 |

| Способ получения плакированных листов из сплава на основе системы Al-Cu-Mg-Mn | 2022 |

|

RU2801806C1 |

| Способ изготовления биметаллических изделий | 1982 |

|

SU1031691A2 |

| Способ изготовления плит из алюминиевых сплавов | 1990 |

|

SU1750896A1 |

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2785724C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ ПЛИТ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2005 |

|

RU2283211C1 |

| Способ получения сверхпластичного плакированного материала на основе алюминия | 2016 |

|

RU2637842C1 |

Изобретение относится к обработке металлов давлением, в частности к совместной прокатке разнородных металлов, и может быть использовано при изготовлении плакированных листов, преимущественно из алюминиевых сплавов. Цель изобретения - повышение качества за счет разнотолщинности плакирующего слоя. Слитки из алюминиевого сплава гомогенизируют, подвергают дробеструйной обработке и собирают в пакет с алюминиевыми планшетами. Пакет нагревают до температуры, равной 0,7-0,85 температуры гомогенизации слитка и прокатывают с обжатием в первом проходе 3-25%. Снижение разнотолщинности плакирующего слоя обусловлено снижением неравномерной послойной деформации. 1 з.п. ф-лы, 2 табл.

Таблица 2

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 0 |

|

SU336139A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-15—Публикация

1986-07-03—Подача