1

Изобретение относится к устройствам для формования гранул из влажных масс.

Целью изобретения является повышение качества гранул.

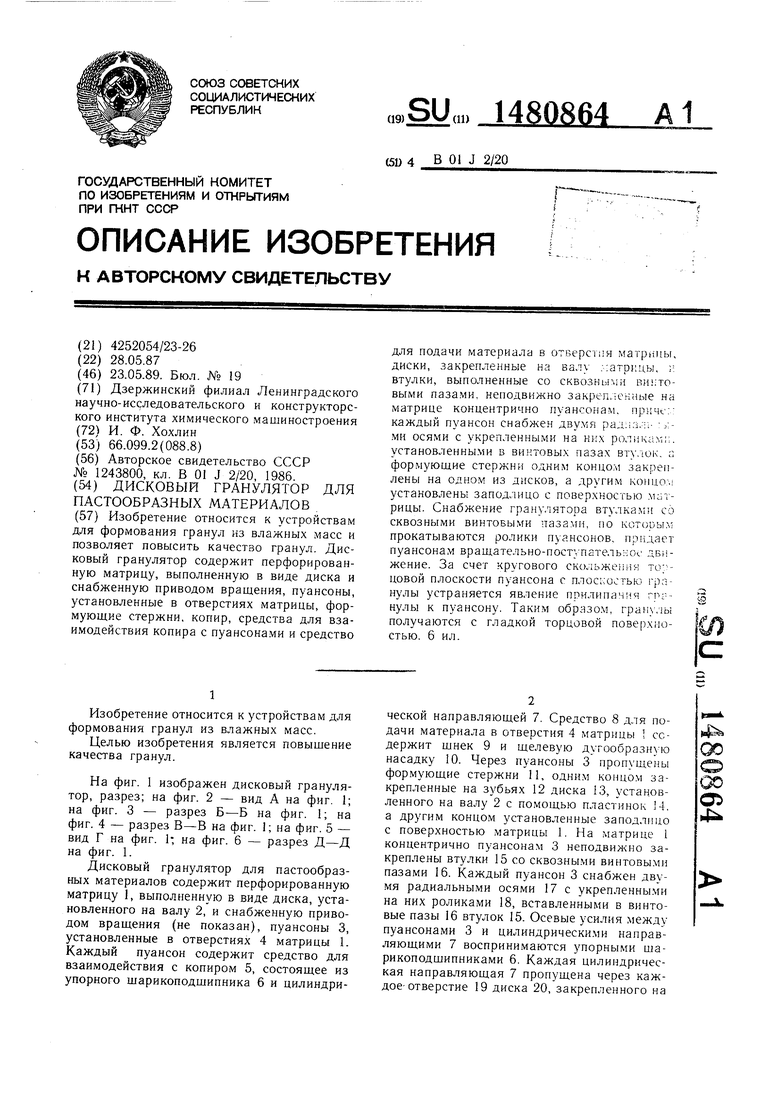

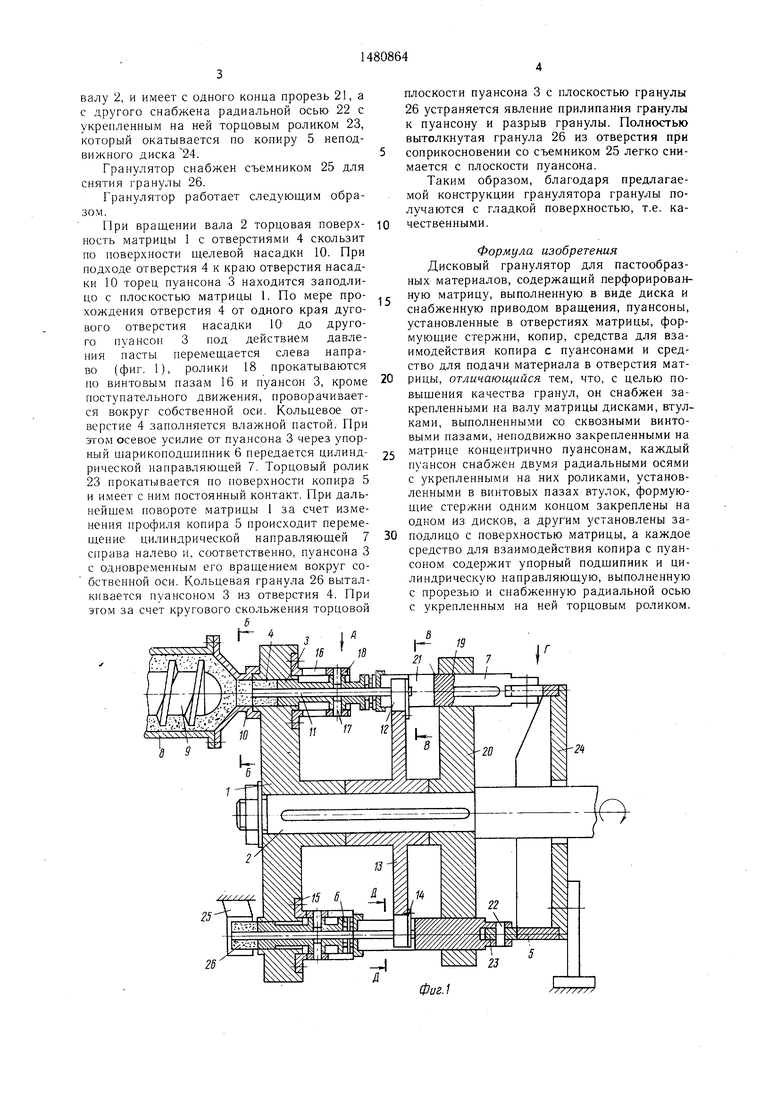

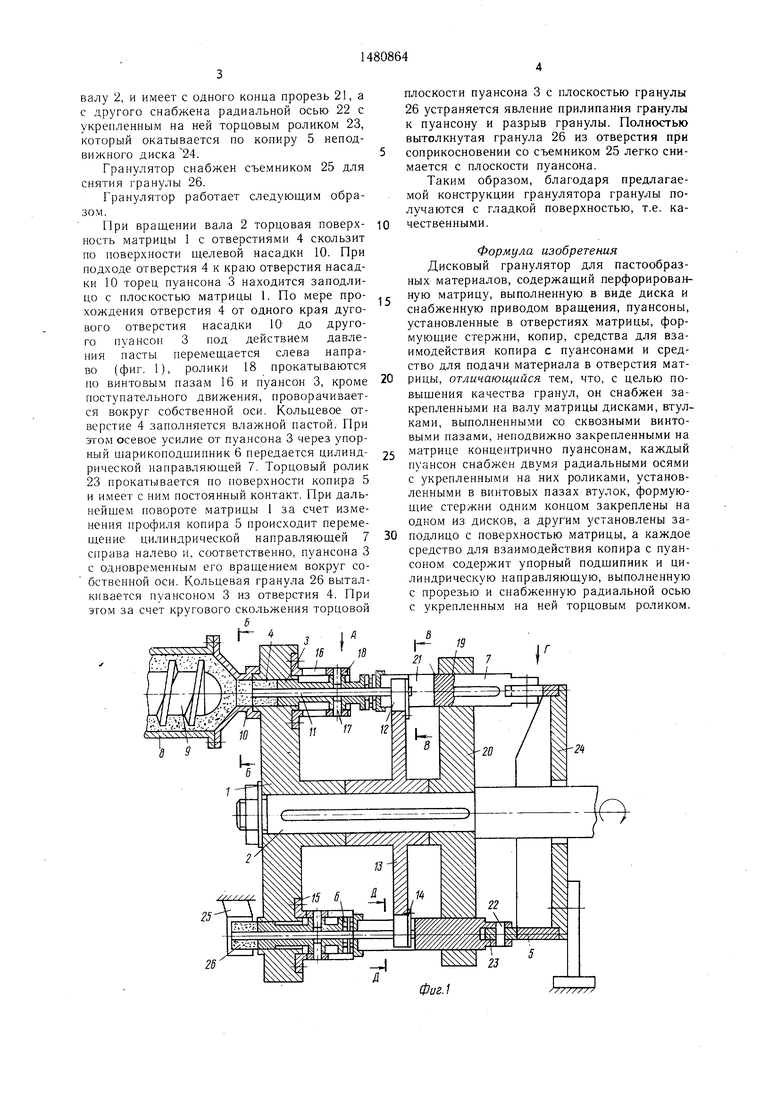

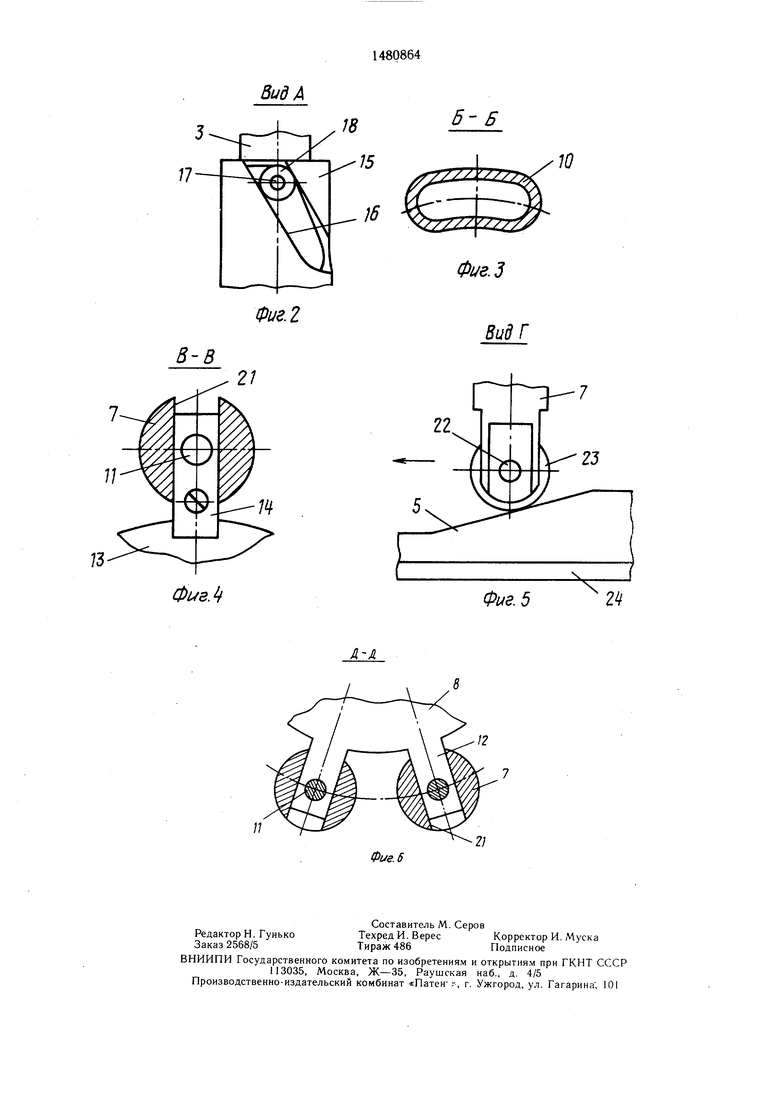

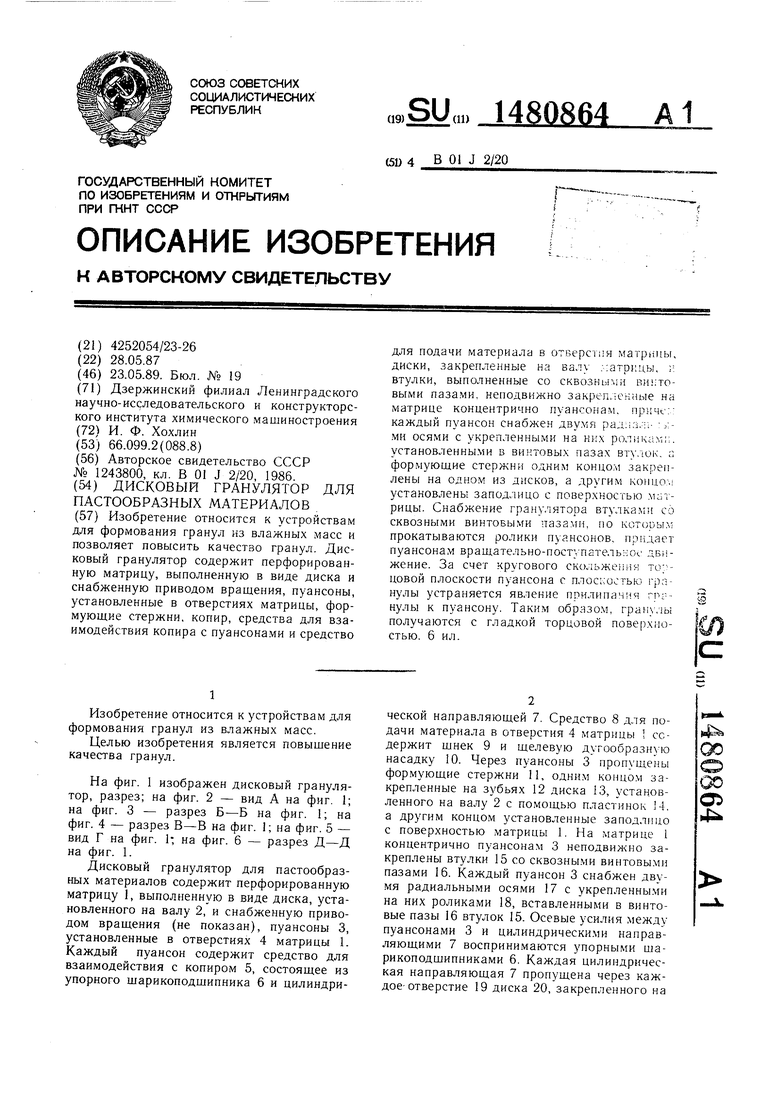

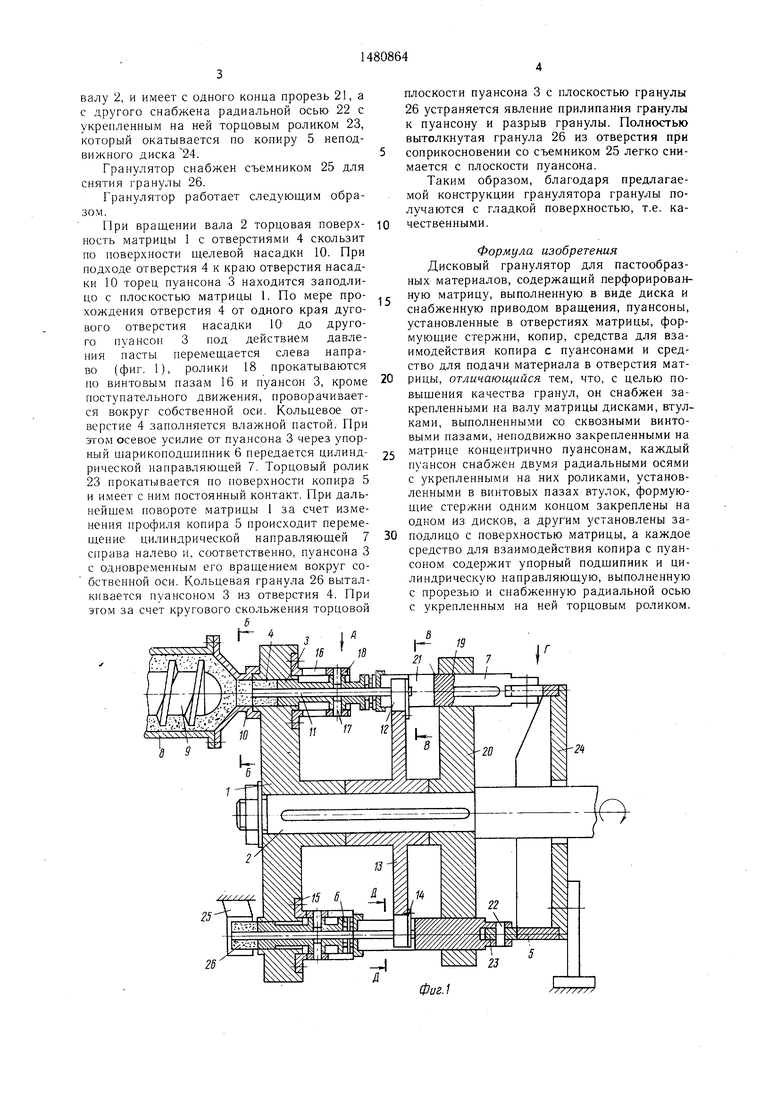

На фиг. 1 изображен дисковый гранулятор, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - вид Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 1.

Дисковый гранулятор для пастообразных материалов содержит перфорированную матрицу 1, выполненную в виде диска, установленного на валу 2, и снабженную приводом вращения (не показан), пуансоны 3, установленные в отверстиях 4 матрицы 1. Каждый пуансон содержит средство для взаимодействия с копиром 5, состоящее из упорного шарикоподшипника 6 и цилиндрической направляющей 7. Средство 8 для подачи материала в отверстия 4 матрицы 1 содержит шнек 9 и щелевую дугообразт ю насадку 10. Через пуансоны 3 пропущены формующие стержни 11, одним концом закрепленные на зубьях 12 диска 13, установленного на валу 2 с помощью пластинок 14. а другим концом установленные заподлицо с поверхностью матрицы 1. На матрице 1 концентрично пуансонам 3 неподвижно закреплены втулки 15 со сквозными винтовыми пазами 16. Каждый пуансон 3 снабжен двумя радиальными осями 17 с укрепленными на них роликами 18, вставленными в винтовые пазы 16 втулок 15. Осевые усилия между пуансонами 3 и цилиндрическими направляющими 7 воспринимаются упорными шарикоподшипниками 6. Каждая цилиндрическая направляющая 7 пропущена через каждое-отверстие 19 диска 20, закрепленного на

оо

О5 4Ь

валу 2, и имеет с одного конца прорезь 21, а с другого снабжена радиальной осью 22 с укрепленным на ней торцовым роликом 23, который окатывается по копиру 5 неподвижного диска 24.

Гранулятор снабжен съемником 25 для снятия гранулы 26.

Гранулятор работает следующим образом.

При вращении вала 2 торцовая поверх- ность матрицы 1 с отверстиями 4 скользит по поверхности щелевой насадки 10. При подходе отверстия 4 к краю отверстия насадки 10 торец пуансона 3 находится заподлицо с плоскостью матрицы 1. По мере прохождения отверстия 4 от одного края дугового отверстия насадки 10 до другого гнансон 3 под действием давления пасты перемещается слева направо (фиг. 1), ролики 18 прокатываются но винтовым пазам 16 и пуансон 3, кроме поступательного движения, проворачивается вокруг собственной оси. Кольцевое отверстие 4 заполняется влажной пастой. При этом осевое усилие от пуансона 3 через упорный шарикоподшипник 6 передается цилинд- рической направляющей 7. Торцовый ролик 23 прокатывается по поверхности копира 5 и имеет с ним постоянный контакт. При дальнейшем повороте матрицы 1 за счет изменения профиля копира 5 происходит перемещение цилиндрической направляющей 7 справа налево и, соответственно, пуансона 3 с одновременным его вращением вокруг собственной оси. Кольцевая гранула 26 выталкивается пуансоном 3 из отверстия 4. При этом за счет кругового скольжения торцовой

6

t з Iй

„ JI, ,,, Jt

18

2S

5

0 5 0

плоскости пуансона 3 с плоскостью гранулы 26 устраняется явление прилипания гранулы к пуансону и разрыв гранулы. Полностью вытолкнутая гранула 26 из отверстия при соприкосновении со съемником 25 легко снимается с плоскости пуансона.

Таким образом, благодаря предлагаемой конструкции гранулятора гранулы получаются с гладкой поверхностью, т.е. качественными.

Формула изобретения Дисковый гранулятор для пастообразных материалов, содержащий перфорированную матрицу, выполненную в виде диска и снабженную приводом вращения, пуансоны, установленные в отверстиях матрицы, формующие стержни, копир, средства для взаимодействия копира с пуансонами и средство для подачи материала в отверстия матрицы, отличающийся тем, что, с целью повышения качества гранул, он снабжен закрепленными на валу матрицы дисками, втулками, выполненными со сквозными винтовыми пазами, неподвижно закрепленными на матрице концентрично пуансонам, каждый пуансон снабжен двумя радиальными осями с укрепленными на них роликами, установленными в винтовых пазах втулок, формующие стержни одним концом закреплены на одном из дисков, а другим установлены заподлицо с поверхностью матрицы, а каждое средство для взаимодействия копира с пуансоном содержит упорный подшипник и цилиндрическую направляющую, выполненную с прорезью и снабженную радиальной осью с укрепленным на ней торцовым роликом.

Фиг.

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1991 |

|

RU2034707C1 |

| Гранулятор | 1984 |

|

SU1194478A1 |

| Гранулятор | 1980 |

|

SU1159617A1 |

| Устройство для выдавливания рисунка | 1977 |

|

SU734021A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1991 |

|

RU2090471C1 |

| Устройство для подчеканки баллонов с жидким газом | 1990 |

|

SU1774119A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Гранулятор роторный для высоковлажных масс | 1983 |

|

SU1233931A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1998 |

|

RU2131834C1 |

| ПРЕССОВОЙ ГРАНУЛЯТОР С ПЛОСКОЙ МАТРИЦЕЙ | 2013 |

|

RU2527998C1 |

Изобретение относится к устройствам для формования гранул из влажных масс и позволяет повысить качество гранул. Дисковый гранулятор содержит перфорированную матрицу, выполненную в виде диска и снабженную приводом вращения, пуансоны, установленные в отверстиях матрицы, формующие стержни, копир, средства для взаимодействия копира с пуансонами и средство для подачи материала в отверстия матрицы, диски, закрепленные на валу матрицы, и втулки, выполненные с сквозными винтовыми пазами, неподвижно закрепленные на матрице концентрично пуансонам, причем каждый пуансон снабжен двумя радиальными осями с укрепленными на них роликами, установленными в винтовых пазах втулок, а формующие стержни одним концом закреплены на одном из дисков, а другим концом установлены заподлицо с поверхностью матрицы. Снабжение гранулятора втулками со сквозными винтовыми пазами, по которым прокатываются ролики пуансонов, придает пуансонам вращательно-поступательное движение. За счет кругового скольжения торцовой плоскости пуансона с плоскостью гранулы устраняется явление прилипания гранулы к пуансону. Таким образом, гранулы получаются с гладкой торцовой поверхностью. 6 ил.

Фиг. 2

Фиг.Ь

Б- Б

Фиг.З

Вид Г

7

Фиг. 5

| Дисковый гранулятор для пастообразных материалов | 1984 |

|

SU1243800A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-05-23—Публикация

1987-05-28—Подача