Изобретение относится к обработке ме-таллов давлением а именно к изготовлению цельнокатаных колес, и может быть использовано при производстве других тел вращения с несимметричным относительно оси диска ободом.

Цель изобретения - повышение точности геометрических параметров обода при производстве колес с несимметричным его расположением относительно оси диска.

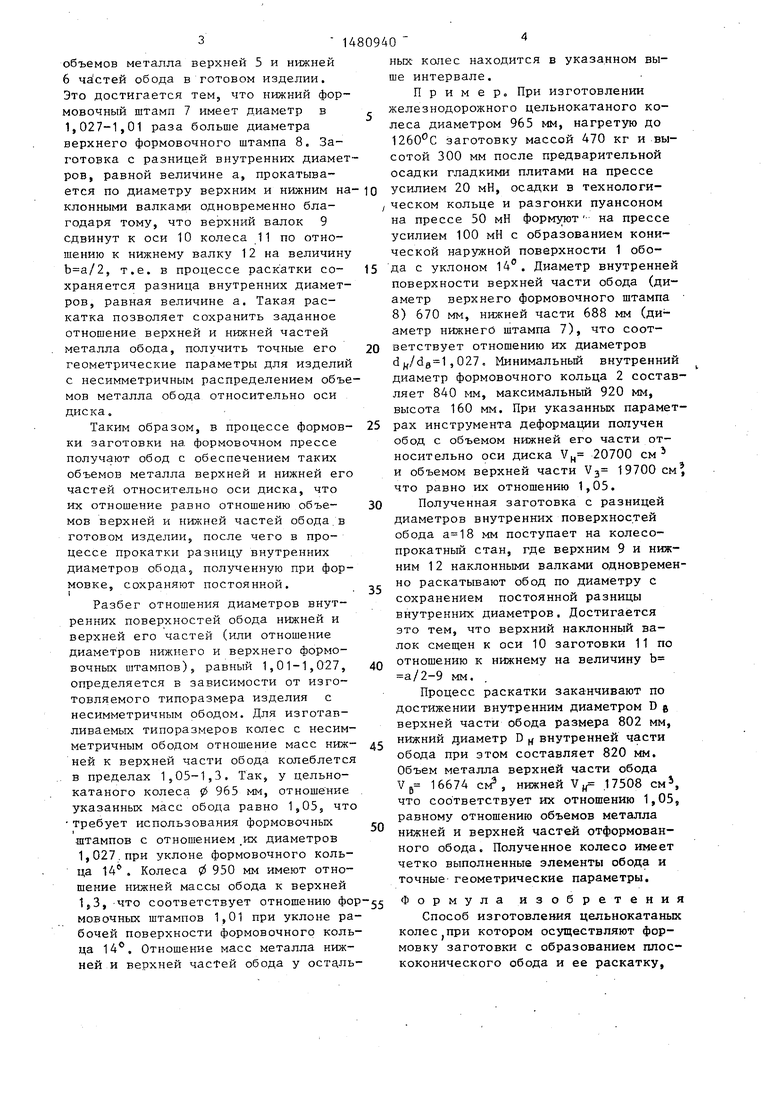

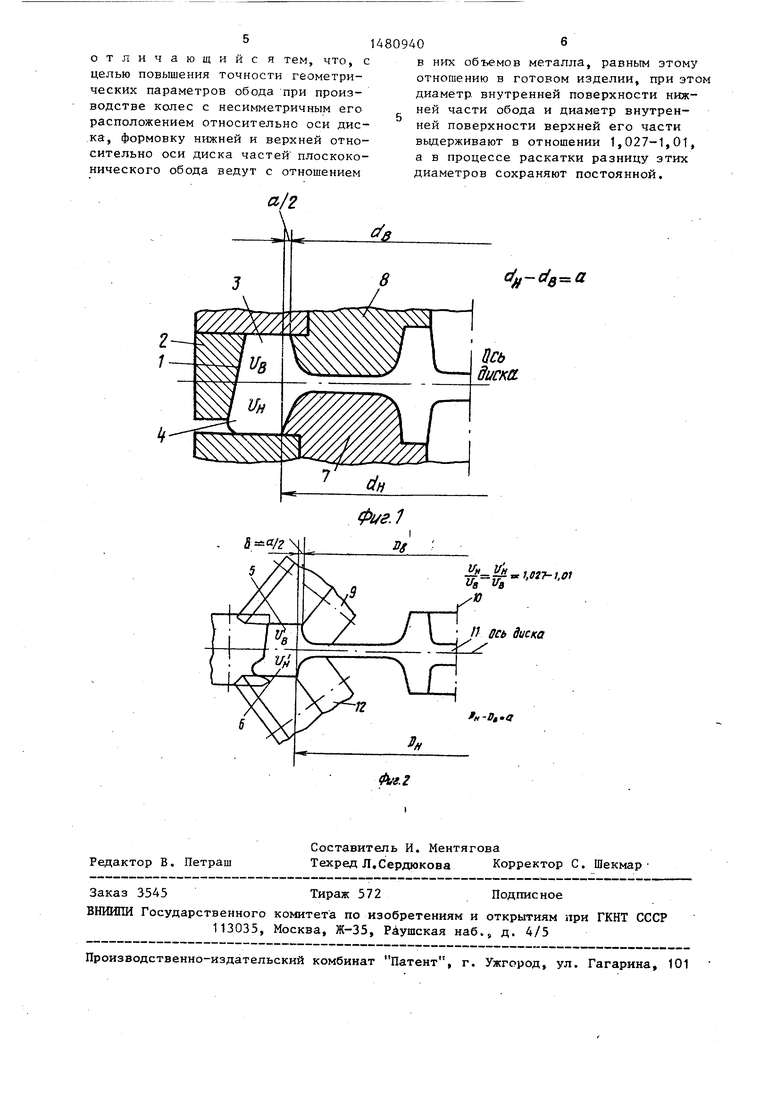

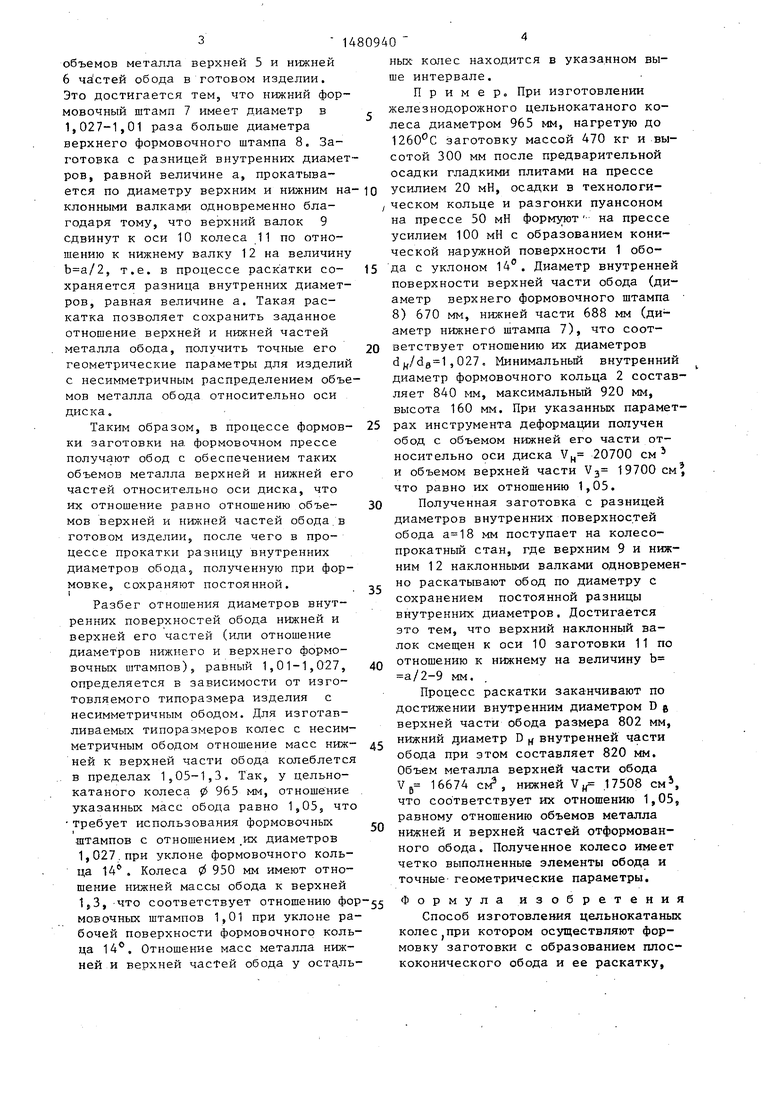

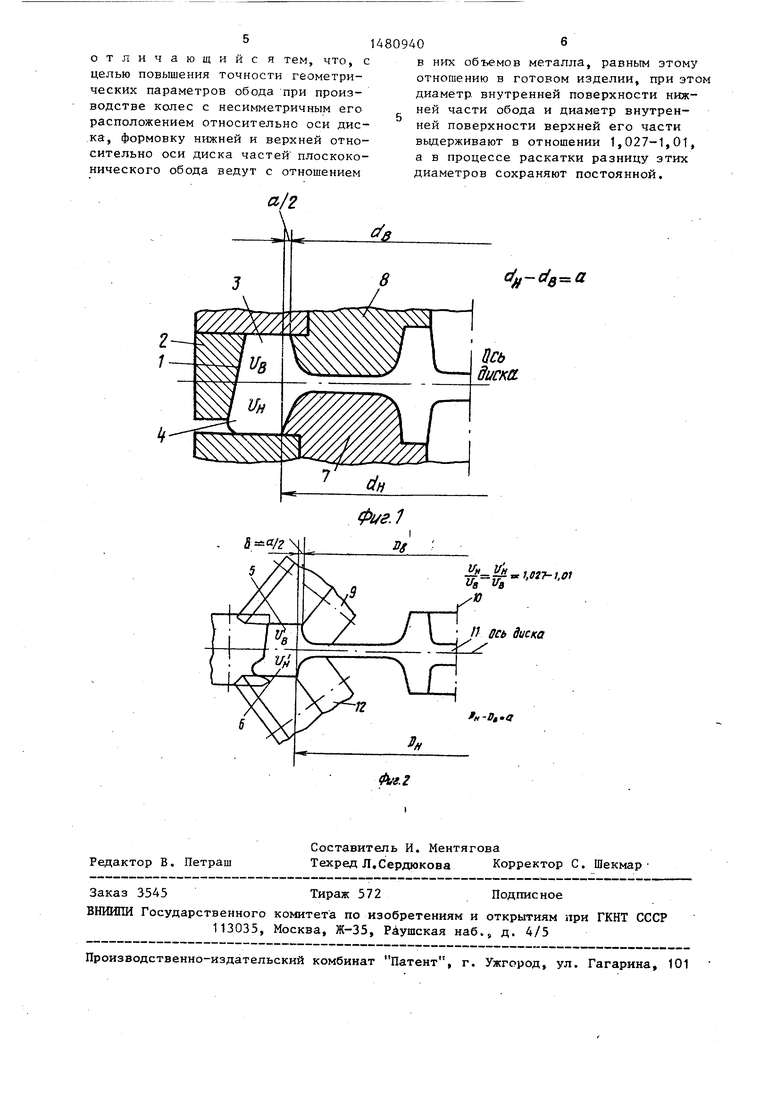

На фиг. 1 изображена заготовка в процессе осадки и формовки на формовочном прессе; на фиг. 2 - отформованная заготовка при последующей прокатке на колесопрокатном стане.

Способ осуществляют следующим образом.

Нагретую до температуры деформирования заготовку после осадки гладкими плитами в технологическом кольце и разгонки ее пуансоном формуют с образованием конической поверхности 1 обода за счет использования формовочного кольца 2 с конусной рабочей поверхностью. При этом верхнюю 3 и нижнюю 4 части обода формуют так, чтобы отношение объемов металла в них было равно отношению

4

00

о о

3 14

объемов металла верхней 5 и нижней 6 частей обода в готовом изделии. Это достигается тем, что нижний формовочный штамп 7 имеет диаметр в 1,027-1,01 раза больше диаметра верхнего формовочного штампа 8. Заготовка с разницей внутренних диаметров, равной величине а, прокатывается по диаметру верхним и нижним на клонными валками одновременно благодаря тому, что верхний валок 9 сдвинут к оси 10 колеса 11 по отношению к нижнему валку 12 на величину , т.е. в процессе раскатки сохраняется разница внутренних диаметров, равная величине а. Такая раскатка позволяет сохранить заданное отношение верхней и нижней частей металла обода, получить точные его геометрические параметры для изделий с несимметричным распределением объемов металла обода относительно оси диска.

Таким образом, в процессе формовки заготовки на формовочном прессе получают обод с обеспечением таких объемов металла верхней и нижней его частей относительно оси диска, что их отношение равно отношению объемов верхней и нижней частей обода в готовом изделии, после чего в процессе прокатки разницу внутренних диаметров обода, полученную при формовке, сохраняют постоянной.

Разбег отношения диаметров внутренних поверхностей обода нижней и верхней его частей (или отношение диаметров нижнего и верхнего формовочных штампов), равный 1,01-1,027, определяется в зависимости от изготовляемого типоразмера изделия с несимметричным ободом. Для изготавливаемых типоразмеров колес с несимметричным ободом отношение масс нижней к верхней части обода колеблется в пределах 1,05-1,3. Так, у цельнокатаного колеса 0 965 мм, отношение указанных масс обода равно 1,05, что требует использования формовочных штампов с отношением .их диаметров 1,027 при уклоне формовочного кольца 14. Колеса 0 950 мм имеют отношение нижней массы обода к верхней 1,3, что соответствует отношению фор мовочных штампов 1,01 при уклоне рабочей поверхности формовочного кольца 14°, Отношение масс металла нижней и верхней частей обода у осталь

0

5

5

0

5

0

5

0

ных колес находится в указанном выше интервале.

Пример. При изготовлении железнодорожного цельнокатаного колеса диаметром 965 мм, нагретую до 1260°С заготовку массой 470 кг и высотой 300 мм после предварительной осадки гладкими плитами на прессе усилием 20 мН, осадки в технологи- , ческом кольце и разгонки пуансоном на прессе 50 мН формуют на прессе усилием 100 мН с образованием конической наружной поверхности 1 обода с уклоном 14°. Диаметр внутренней поверхности верхней части обода (диаметр верхнего формовочного штампа 8) 670 мм, нижней части 688 мм (диаметр нижнего штампа 7), что соответствует отношению их диаметров dw/de 1,027„ Минимальный внутренний диаметр формовочного кольца 2 составляет 840 мм, максимальный 920 мм, высота 160 мм. При указанных параметрах инструмента деформации получен обод с объемом нижней его части относительно оси диска VH 20700 см5 и объемом верхней части V3 19700 см что равно их отношению 1,05.

Полученная заготовка с разницей диаметров внутренних поверхностей обода мм поступает на колесопрокатный стан, где верхним 9 и нижним 12 наклонными валками одновременно раскатывают обод по диаметру с сохранением постоянной разницы внутренних диаметров. Достигается это тем, что верхний наклонный валок смещен к оси 10 заготовки 11 по отношению к нижнему на величину Ь а/2-9 мм.

Процесс раскатки заканчивают по достижении внутренним диаметром D g верхней части обода размера 802 мм, нижний диаметр D внутренней части обода при этом составляет 820 мм, Объем металла верхней части обода VB 16674 см3, нижней У„ 17508 см1, что соответствует их отношению 1,05, равному отношению объемов металла нижней и верхней частей отформованного обода. Полученное колесо имеет четко выполненные элементы обода и точные геометрические параметры.

Формула изобретения Способ изготовления цельнокатаных колес(при котором осуществляют формовку заготовки с образованием плоскоконического обода и ее раскатку,

Ись диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа колес | 1982 |

|

SU1016001A1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ изготовления колес | 1978 |

|

SU667298A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2070465C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1992 |

|

RU2030947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2008 |

|

RU2404009C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2355502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2111822C1 |

| ЦЕЛЬНОКАТАНОЕ КОЛЕСО ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2008 |

|

RU2376149C1 |

Изобретение относится к обработке металлов давлением, а именно к изготовлению цельнокатаных колес, и может быть использовано при производстве тел вращения с несимметричным относительно оси диска ободом. Цель изобретения - повышение точности геометрических параметров обода при производстве колес с несимметричным его расположением относительно оси диска. Предварительно распределяют металл обода между его элементами до прокатки. Для этого осуществляют формовку заготовки с образованием плоскоконического обода и ее раскатку. Формовку нижней и верхней относительно оси диска частей плоскоконического обода ведут с отношением в них объемов металла, равным этому отношению в готовом изделии. Диаметр внутренней поверхности нижней части обода и диаметр внутренней поверхности верхней его части выдерживают в отношении 1,027-1,01, а в процессе раскатки разницу этих диаметров сохраняют постоянной. При этом исключается необходимость перемещения металла в процессе прокатки из одного элемента обода в другой. 2 ил.

Фиг.1

%-%-w

Ось диска

п

f -ffi a

Л.

н

| Способ изготовления изделий типа колес | 1982 |

|

SU1016001A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-23—Публикация

1986-07-16—Подача