Изобретение относится к железно- Дорожному транспорту, в частности к Оборудованию для сборки железнодорожных полувагонов, и может быть исполь- Зовано на вагоностроительных и вагоноремонтных заводах, а также при производстве работ, связанных с открыванием и закрыванием люков полувагонов.

Цель изобретения - повышение на- Нежности, увеличение производительности и расширение функциональных лозможностей путем обеспечения откры- нания крышек люков.

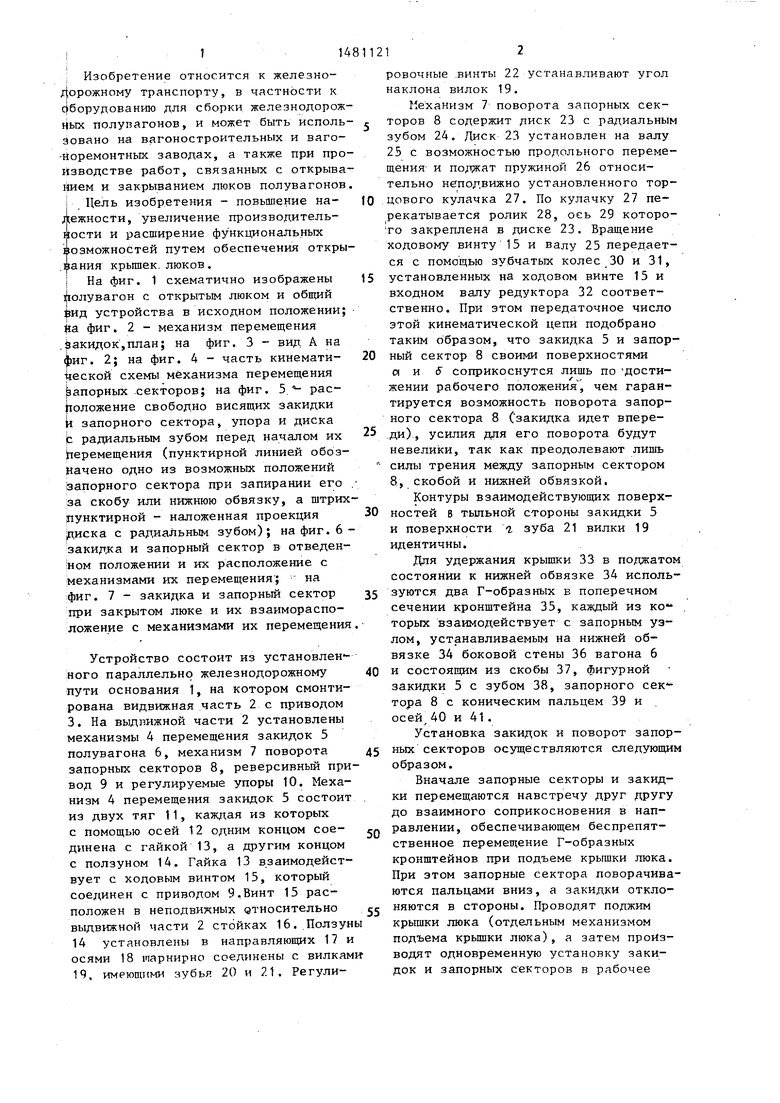

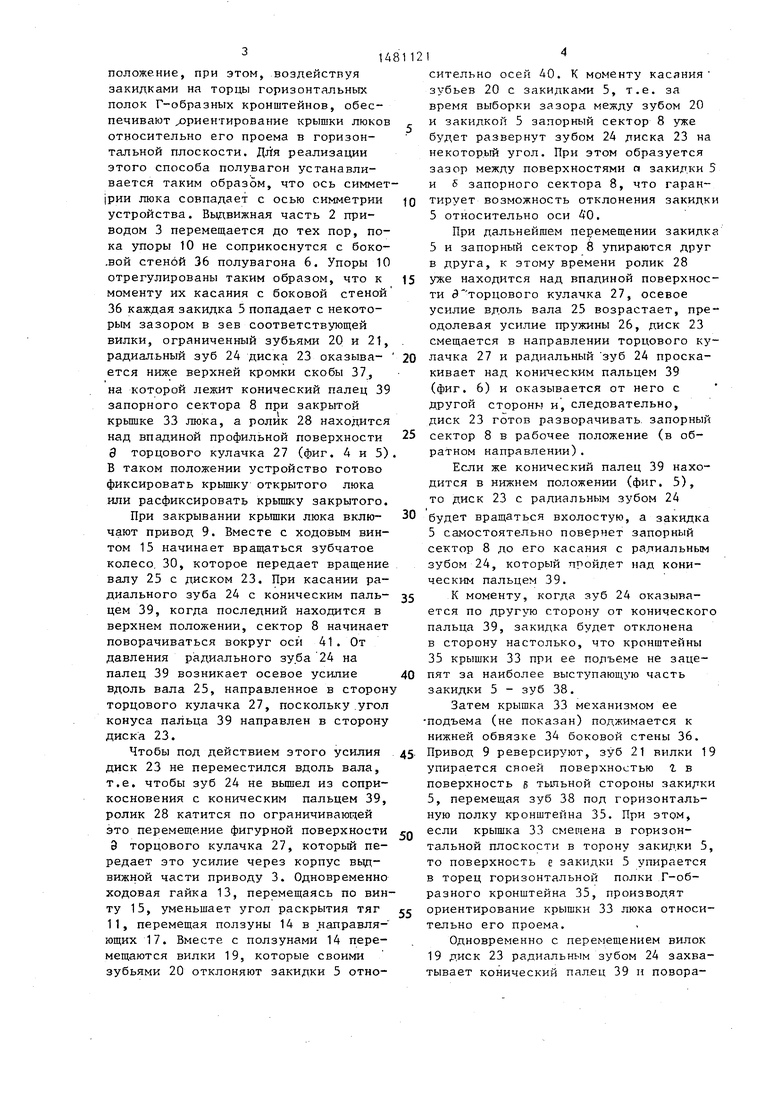

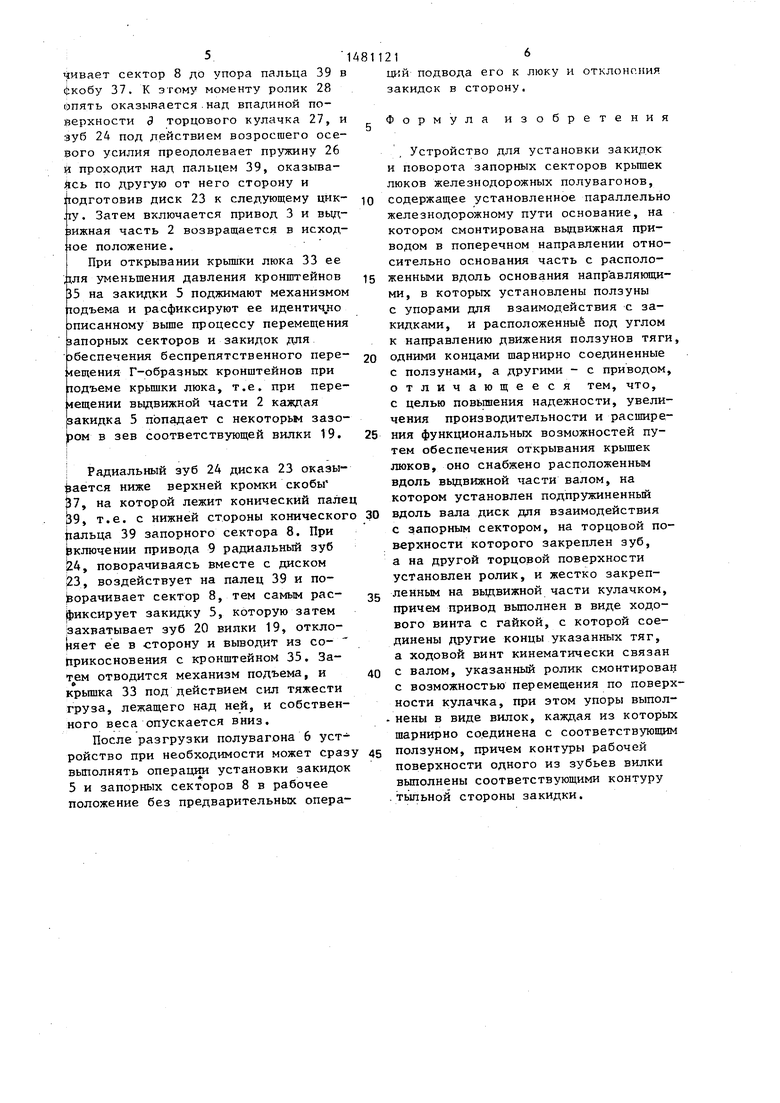

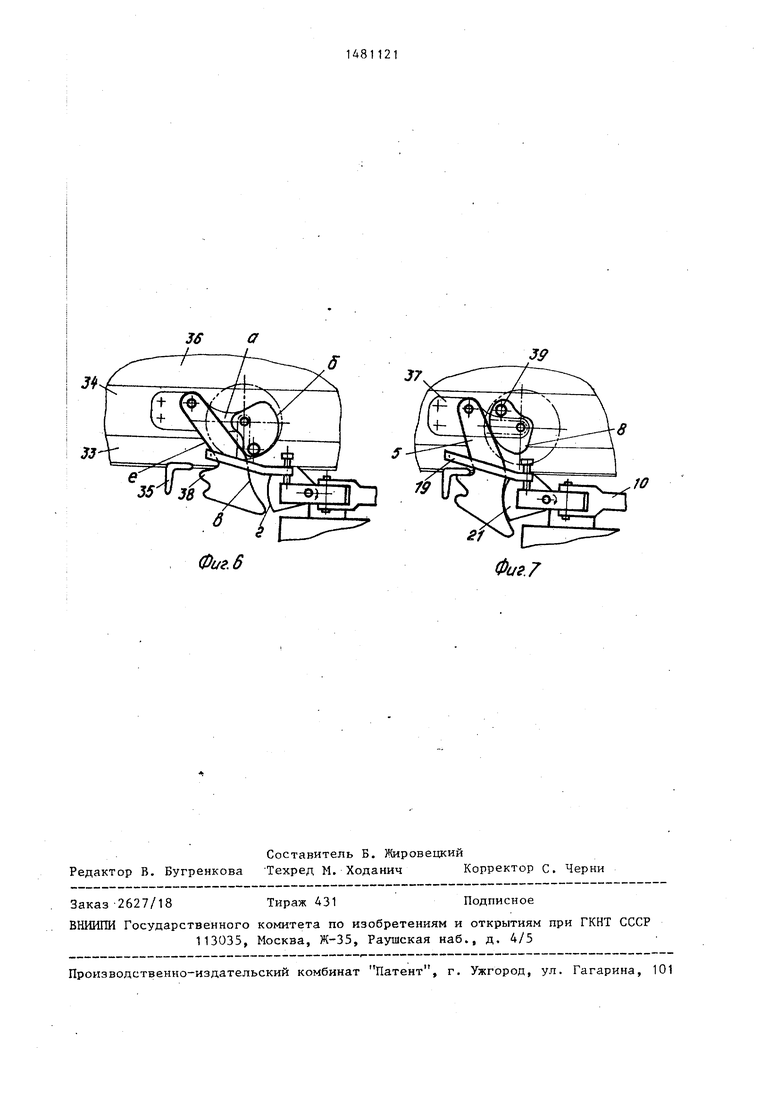

На фиг. 1 схематично изображены йолувагон с открытым люком и общий Јид устройства в исходном положении; на фиг. 2 - механизм перемещения йакидок,план; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - часть кинематической схемы механизма перемещения запорных секторов; на фиг. 5 - расположение свободно висящих закидки и запорного сектора, упора и диска с радиальным зубом перед началом их перемещения (пунктирной линией обозначено одно из возможных положений запорного сектора при запирании его за скобу или нижнюю обвязку, а штрих- пунктирной - наложенная проекция диска с радиальным зубом); на фиг. 6 - закидка и запорный сектор в отведенном положении и их расположение с механизмами их перемещения; на фиг. 7 - закидка и запорный сектор при закрытом люке и их взаиморасположение с механизмами их перемещения.

Устройство состоит из установленного параллельно железнодорожному пути основания 1, на котором смонтирована видвижная часть 2 с приводом 3. На выдпижной части 2 установлены механизмы 4 перемещения закидок 5 полувагона 6, механизм 7 поворота запорных секторов 8, реверсивный привод 9 и регулируемые упоры 10. Механизм 4 перемещения закидок 5 состоит из двух тяг 11, каждая из которых с помощью осей 12 одним концом сое- динена с гайкой 13, а другим концом с ползуном 14. Гайка 13 взаимодействует с ходовым винтом 15, который соединен с приводом 9.Винт 15 расположен в неподвижных относительно выдвижной части 2 стойках 16. Ползуны 14 установлены в направляющих 17 и осями 18 шарнирно соединены с вилками 19, имеющими зубья 20 и 21. Регули0

5

Q

5 0 5

0 5 Q

ровочные винты 22 устанавливают угол наклона вилок 19.

Механизм 7 поворота запорных секторов 8 содержит диск 23 с радиальным зубом 24. Диск 23 установлен на валу 25 с возможностью продольного перемещения и поджат пружиной 26 относительно неподвижно установленного торцового кулачка 27. По кулачку 27 перекатывается ролик 28, ось 29 которого закреплена в диске 23. Вращение ходовому винту 15 и валу 25 передается с помощью зубчатых колес 30 и 31, установленных на ходовом винте 15 и входном валу редуктора 32 соответственно. При этом передаточное число этой кинематической цепи подобрано таким образом, что закидка 5 и запорный сектор 8 своими поверхностями а и с5 соприкоснутся лишь по -достижении рабочего положения, чем гарантируется возможность поворота запорного сектора 8 ( закидка идет впереди) , усилия для его поворота будут невелики, так как преодолевают лишь силы трения между запорным сектором 8, скобой и нижней обвязкой.

Контуры взаимодействующих поверхностей в тыльной стороны закидки 5 и поверхности t зуба 21 вилки 19 идентичны.

Для удержания крышки 33 в поджатом состоянии к нижней обвязке 34 используются два Г-образных в поперечном сечении кронштейна 35, каждый из ко- торых взаимодействует с запорным узлом, устанавливаемым на нижней обвязке 34 боковой стены 36 вагона 6 и состоящим из скобы 37, фигурной закидки 5 с зубом 38, запорного сектора 8 с коническим пальцем 39 и осей 40 и 41.

Установка закидок и поворот запорных секторов осуществляются следующим образом.

Вначале запорные секторы и закидки перемещаются навстречу друг другу до взаимного соприкосновения в направлении, обеспечивающем беспрепятственное перемещение Г-образных кронштейнов при подъеме крышки люка. При этом запорные сектора поворачиваются пальцами вниз, а закидки отклоняются в стороны. Проводят поджим крышки люка (отдельным механизмом подъема крышки люка), а затем производят одновременную установку закидок и запорных секторов в рабочее

J14

положение, при этом, воздействуя закидками на торцы горизонтальных полок Г-обраэных кронштейнов, обеспечивают ориентирование крышки люков относительно его проема в горизонтальной плоскости. Для реализации этого способа полувагон устанавливается таким образом, что ось симметрии люка совпадает с осью симметрии устройства. Выдвижная часть 2 приводом 3 перемещается до тех пор, пока упоры 10 не соприкоснутся с боко- .вой стеной 36 полувагона 6. Упоры 10 отрегулированы таким образом, что к моменту их касания с боковой стеной 36 каждая закидка 5 попадает с некоторым зазором в зев соответствующей вилки, ограниченный зубьями 20 и 21, радиальный зуб 24 диска 23 оказыва- ется ниже верхней кромки скобы 37, на которой лежит конический палец 39 запорного сектора 8 при закрытой крышке 33 люка, а ролик 28 находится над впадиной профильной поверхности 3 торцового кулачка 27 (фиг. А и 5) В таком положении устройство готово фиксировать крышку открытого люка или расфиксировать крышку закрытого.

При закрывании крышки люка вклю- чают привод 9. Вместе с ходовым винтом 15 начинает вращаться зубчатое колесо 30, которое передает вращение валу 25 с диском 23. При касании радиального зуба 24 с коническим паль- цем 39, когда последний находится в верхнем положении, сектор 8 начинает поворачиваться вокруг оси 41. От давления радиального зуба 24 на палец 39 возникает осевое усилие вдоль вала 25, направленное в сторон торцового кулачка 27, поскольку угол конуса пальца 39 направлен в сторону диска 23.

Чтобы под действием этого усилия диск 23 не переместился вдоль вала, т.е. чтобы зуб 24 не вышел из соприкосновения с коническим пальцем 39, ролик 28 катится по ограничивающей это перемещение фигурной поверхности 9 торцового кулачка 27, который передает это усилие через корпус выдвижной части приводу 3. Одновременно ходовая гайка 13, перемещаясь по винту 15, уменьшает угол раскрытия тяг 11, перемещая ползуны 14 в направля- ющих 17. Вместе с ползунами 14 перемещаются вилки 19, которые своими зубьями 20 отклоняют закидки 5 относительно осей 40. К моменту касания зубьев 20 с закидками 5, т.е. за время выборки зазора между зубом 20 и закидкой 5 запорный сектор 8 уже будет развернут зубом 24 диска 23 на некоторый угол. При этом образуется зазор между поверхностями а закидки 5 и 5 запорного сектора 8, что гарантирует возможность отклонения закидки 5 относительно оси 40.

При дальнейшем перемещении закидка 5 и запорный сектор 8 упираются друг в друга, к этому времени ролик 28 уже находится над впадиной поверхности 3 торцового кулачка 27, осевое усилие вдоль вала 25 возрастает, преодолевая усилие пружины 26, диск 23 смещается в направлении торцового кулачка 27 и радиальный зуб 24 проскакивает над коническим пальцем 39 (фиг. 6) и оказывается от него с другой стороны и, следовательно, диск 23 готов разворачивать запорный сектор 8 в рабочее положение (в обратном направлении).

Если же конический палец 39 находится в нижнем положении (фиг. 5), то диск 23 с радиальным зубом 24 будет вращаться вхолостую, а закидка 5 самостоятельно повернет запорный сектор 8 до его касания с радиальным зубом 24, который пройдет над коническим пальцем 39.

К моменту, когда зуб 24 оказывается по другую сторону от конического пальца 39, закидка будет отклонена в сторону настолько, что кронштейны 35 крышки 33 при ее подъеме не зацепят за наиболее выступающую часть закидки 5 - зуб 38.

Затем крышка 33 механизмом ее подъема (не показан) поджимается к нижней обвязке 34 боковой стены 36. Привод 9 реверсируют, зуб 21 вилки 19 упирается своей поверхностью 1 в поверхность в тыльной стороны закидки 5, перемещая зуб 38 под горизонтальную полку кронштейна 35. При этом, если крышка 33 смешена в горизонтальной плоскости в торону закидки 5, то поверхность е закидки 5 упирается в торец горизонтальной полки Г-об- разного кронштейна 35, производят ориентирование крышки 33 люка относительно его проема.

Одновременно с перемещением вилок 19 диск 23 радиальным зубом 24 захватывает конический палец 39 и позора5

чивает сектор 8 до упора пальца 39 в Скобу 37. К этому моменту ролик 28 опять оказывается над впадиной поверхности В торцового кулачка 27, и зуб 24 под действием возросшего осевого усилия преодолевает пружину 26 и проходит над пальцем 39, оказыва- Ась по другую от него сторону и подготовив диск 23 к следующему цик- лу. Затем включается привод 3 и вьщ- шжная часть 2 возвращается в исход- ше положение.

При открывании крышки люка 33 ее для уменьшения давления кронштейнов i5 на закидки 5 поджимают механизмом тодъема и расфиксируют ее идентично эписанному выше процессу перемещения запорных секторов и закидок для эбеспечения беспрепятственного пере- мещения Г-образных кронштейнов при юдъеме крышки люка, т.е. при перемещении выдвижной части 2 каждая закидка 5 попадает с некоторым зазором в зев соответствующей вилки 19.

Радиальный зуб 24 диска 23 оказы- Јается ниже верхней кромки скобьГ |37, на которой лежит конический пале &9, т.е. с нижней стороны коническог фальца 39 запорного сектора 8. При включении привода 9 радиальный зуб 24, поворачиваясь вместе с диском 23, воздействует на палец 39 и поворачивает сектор 8, тем самым рас- фиксирует закидку 5, которую затем захватывает зуб 20 вилки 19, отклоняет ее в сторону и выводит из соприкосновения с кронштейном 35. Затем отводится механизм подъема, и крышка 33 под действием сил тяжести груза, лежащего над ней, и собственного веса опускается вниз.

После разгрузки полувагона 6 устройство при необходимости может сраз выполнять операции установки закидок 5 и запорных секторов 8 в рабочее положение без предварительных опера216

ций подвода его к люку и отклонения закидок в сторону.

Формула изобретения

Устройство для установки закидок и поворота запорных секторов крышек люков железнодорожных полувагонов, содержащее установленное параллельно железнодорожному пути основание, на котором смонтирована выдвижная приводом в поперечном направлении относительно основания часть с расположенными вдоль основания направляющими, в которых установлены ползуны с упорами для взаимодействия с закидками, и расположенные под углом к направлению движения ползунов тяги, одними концами шарнирно соединенные с ползунами, а другими - с приводом, отличающееся тем, что, с целью повышения надежности, увеличения производительности и расширения функциональных возможностей путем обеспечения открывания крышек люков, оно снабжено расположенным вдоль выдвижной части валом, на котором установлен подпружиненный вдоль вала диск для взаимодействия с запорным сектором, на торцовой поверхности которого закреплен зуб, а на другой торцовой поверхности установлен ролик, и жестко закрепленным на выдвижной части кулачком, причем привод выполнен в виде ходового винта с гайкой, с которой соединены другие концы указанных тяг, а ходовой винт кинематически связан с валом, указанный ролик смонтирован с возможностью перемещения по поверхности кулачка, при этом упоры выпол- нены в виде вилок, каждая из которых шарнирно соединена с соответствующим ползуном, причем контуры рабочей поверхности одного из зубьев вилки выполнены соответствующими контуру тыльной стороны закидки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закрывания крышек люков полувагонов | 1990 |

|

SU1743955A1 |

| ПОЛУВАГОН ДЛЯ СЫПУЧИХ ГРУЗОВ | 2013 |

|

RU2539701C2 |

| Устройство для закрывания крышек люков полувагонов | 2022 |

|

RU2790896C1 |

| Устройство для закрывания крышек люков железнодорожного полувагона | 1978 |

|

SU766928A1 |

| Устройство для открывания и закрывания крышек люков полувагона | 1989 |

|

SU1779629A1 |

| Устройство для открывания и закрывания крышек люков полувагонов | 1985 |

|

SU1310267A1 |

| Навесное устройство для открытия люков полувагонов | 1989 |

|

SU1657241A1 |

| Устройство для закрывания крышек люков полувагонов | 1985 |

|

SU1313753A1 |

| УСТРОЙСТВО для ПОСЛЕДОВАТЕЛЬНОГО ОТКРЫВАНИЯ КРЫШЕК ЛЮКОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА | 1967 |

|

SU205063A1 |

| УСТРОЙСТВО для ПОСЛЕДОВАТЕЛЬНОГО ОТКРЫВАНИЯ КРЫШЕК ЛЮКОВ ЖЕЛЕЗНОДОРОЖНОГО ПОЛУВАГОНА | 1970 |

|

SU282394A1 |

Изобретение относится к железнодорожному транспорту ,в частности, к оборудованию для сборки железнодорожных полувагонов, и может быть использовано на вагоностроительных и вагоноремонтных заводах, а также при производстве работ, связанных с открыванием и закрыванием люков полувагонов. Цель изобретения - повышение надежности, увеличение производительности и расширение функциональных возможностей путем обеспечения открывания крышек люков. На основании, установленном параллельно железнодорожному пути, смонтирована выдвижная часть с приводом и направляющими, в которых подвижно установлены ползуны 14 с упорами, взаимодействующими с закидками, и расположенные под углом к направлению движения ползунов тяги 11, которые одними концами шарнирно соединены с ползунами 14, а другими - шарнирно с гайкой 13, установленной на ходовом винте 15, который кинематически связан с расположенным вдоль выдвижной части продольным валом, на котором установлен подпружиненный в продольном направлении диск, торцовая поверхность которого со стороны запорного сектора для взаимодействия с последним снабжена радиальным зубом, а на другой торцовой поверхности установлен ролик, причем на выдвижной части жестко закреплен кулачок, при этом ролик смонтирован с возможностью перекатывания по поверхности кулачка, а упоры выполнены в виде вилок 19 с зубьями, каждая из которых шарнирно соединена с соответствующим ползуном 14. Зев каждой вилки расположен параллельно плоскости перемещения закидки, причем контуры рабочей поверхности зуба вилки 21 и тыльной стороны закидки идентичны. 7 ил.

Фиг.1

21

фие.З

м & 23

8

77

Фиг. 5

36 0

Фиг. 6

Фиг.7

| Устройство для закрывания крышек люков железнодорожного полувагона | 1978 |

|

SU766928A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1989-05-23—Публикация

1986-12-22—Подача