1

Изобретение относится к химико- термической обработке и может быть использовано при поверхностном упрочнении сталей и сплавов.

Цель изобретения - интенсификация процесса насыщения и улучшение экологической безопасности среды.

Процесс проводят в продуктах раз локе.ния аминопластов химического состава

CCfcF O,

при .tOO-600°r, в течение 0,3-5 ч, загружаемых в рабочее пространство печи в количестве 0,1-0,3 г/см площади обрабатываемого изделия.

В результате деструкции амино- смол и наполнителей выделяются активные атомы азота, углерода и кислорода, диффундирующие в поверхностные слои упрочняемого металла с образованием нитридов, карбидов и оксикар- бонитридов железа и легирующих элементов .

Повышение содержания углерод- содержащих компонентов в газовой фазе позволяет предотвратить обезуглероживание металла, устранить хрупкость карбонитридной зоны за счет предотвращения перенасыщения поверхностного слоя азотом, т.е. углерод практически не растворяется в диффузионном подслое, а участвует в формировании поверхностной зоны, интенсифицируя процесс.

Наличие кислорода в продуктах разложения отходов переработки аминопластов в количестве 1-2% ускоряет дифЛузию насыщающих элементов и улучшает поверхностные свойства упрочняемых изделии.

4

00

-

to

о

42

314

Отсутствие токсичных соединений в продуктах-разложения отходов переработки аминопластов позволяет осуществлять внедрение процесса без использования дополнительных очистных сооружений.

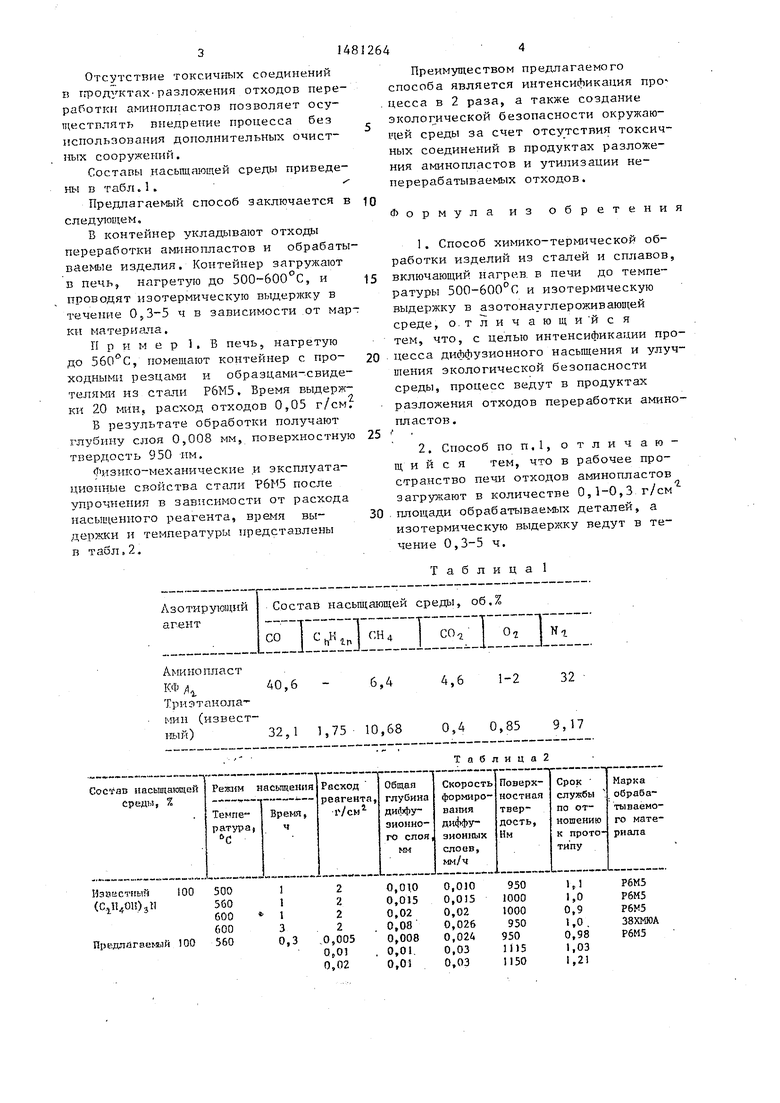

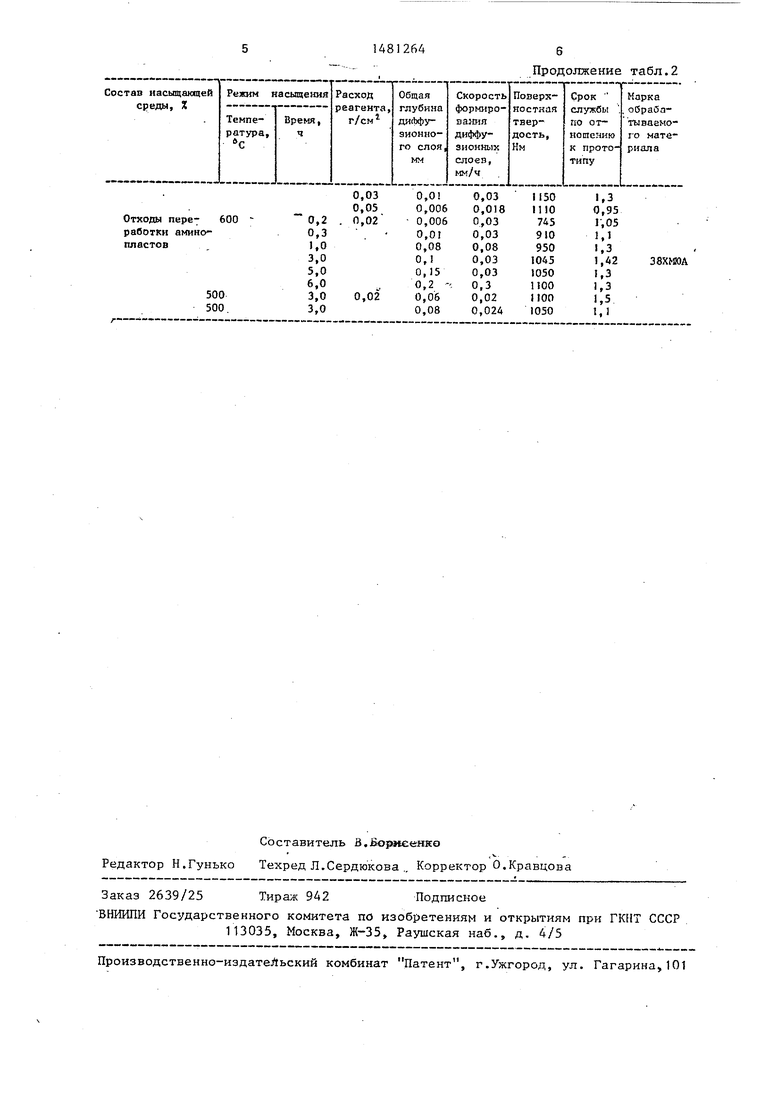

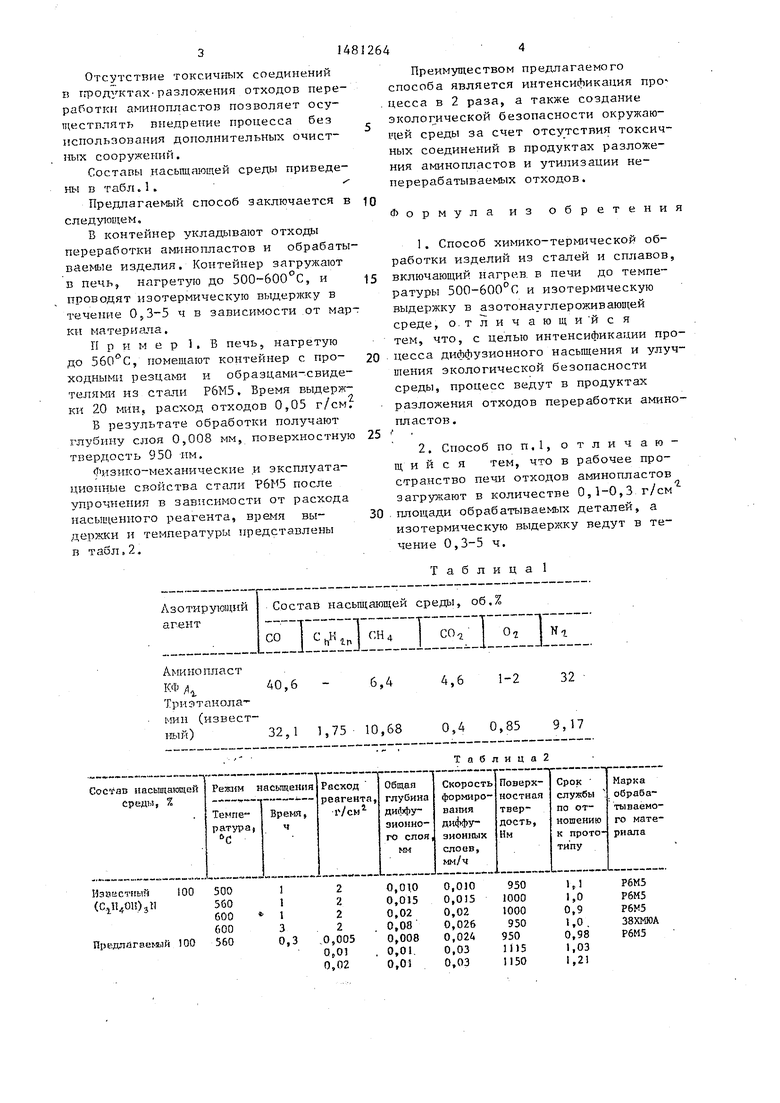

Составы насыщающей среды приведены в табл„1.

Предлагаемый способ заключается в следующем.

В контейнер укладывают отходы переработки аминопластов и обрабатываемые изделия. Контейнер загружают в печь, нагретую до 500-600°С, и проводят изотермическую выдержку в течение 0„3-5 ч в зависимости от марки материала.

Пример 1. В печь, нагретую до 560°С, помещают контейнер с. про- ходнымн резцами и образдами-свидетелям- из стали Р6М5. Время выдержки 20 мии5 расход отходов 0,05 г/см.

Б результате обработки получают глубину слоя 0,008 мм, поверхностную твердость 950 им.

Физико-механические и эксплуатационные свойства стали Р6М5 после упрочнения в зависимости от расхода насыщенного реагента, время вы- держки и температуры представлены в табл,2,

Преимуществом предлагаемого способа является интенсификация про- цесса в 2 раза, а также создание экологической безопасности окружающей среды за счет отсутствия токсичных соединений в продуктах разложения аминопластов и утилизации He- перерабатываемых отходов.

Формула из обретени

1, Способ химико-термической обработки изделий из сталей и сплавов, включающий нагрев в печи до температуры 500-600°С и изотермическую выдержку в азотонауглероживающей среде, отличающийся тем, что, с целью интенсификации процесса диффузионного насыщения и улучшения экологической безопасности среды, процесс ведут в продуктах разложения отходов переработки аминопластов .

2. Способ поп.1, отличающийся тем, что в рабочее пространство печи отходов аминопластов

загружают в количестве 0,1-0,3 г/см площади обрабатываемых деталей, а изотермическую выдержку ведут в течение 0,3-5 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных изделий | 1979 |

|

SU876784A1 |

| Способ химико-термической обработки изделий из конструкционных сталей | 1983 |

|

SU1161585A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2093604C1 |

| Состав для комплексной химико-термической обработки изделий из сталей и сплавов | 1984 |

|

SU1186694A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2001 |

|

RU2250273C2 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1678897A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2020188C1 |

| Способ нитроцементации стальных изделий | 1986 |

|

SU1383837A1 |

| Способ газовой цементации стальных изделий | 1981 |

|

SU1006539A1 |

| Способ химико-термической обработки металлических изделий | 1990 |

|

SU1752826A1 |

Изобретение относится к области металлургии и может быть использовано при поверхностном упрочнении режущего инструмента и деталей. В способе химико-термической обработки, включающем нагрев в печи до температуры 500-600°С и выдержку в азотонауглероживающей атмосфере, выдержку ведут в течение 0,3-5,3 ч в среде продуктов разложения отходов переработки аминопластов, загружаемых в рабочее пространство печи в количестве 0,1-0,3 г/см2 площади обрабатываемого изделия. Это позволяет интенсифицировать процесс в 2 раза. 2 табл.

-6,44,6 1-232

1,75 10,680,4 0,85 9,17

Таблица2

Извастиый

(С 015) з И

Предлагаем

ере- 600 амино -

500 500

0,2 0,3 1,0 3,0 5,0 6,0 3,0 3,0

Продолжение табл.2

,03 ,05 ,02

,02

0,0

0,006

0,006

0,01

0,08

0,1

0,15

0,2 0,06

0,08

0,03

0,018

0,03

0,03

0,08

0,03

0,03

0,3

0,02

0,024

1150

1110

745

910

950

1045

1050

1100

1100

1050

1,3

0,95 1,05

1,1

1,3

1,42

1,3

1,3

1,5

1,1

38ХМЮА

| Лахтин Ю.М., Неустроев Г.Н | |||

| Низкотемпературное газовое цианирование конструкционных сталей | |||

| - Металловедение и термическая обработка металлов, 1964, № 3, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ демонтажа деталей прессовых соединений из глухого гнезда | 1973 |

|

SU475247A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-23—Публикация

1987-06-25—Подача