Изобретение относится к лесной, целлюлозно-бумажной и деревообрабатывающей промышленности, а именно к устройствам для производства древесных плит, и может быть применено в процессе подпрессовки древесного ковра.

Целью изобретения является повышение качества ковра,надежности устройства, а также экономия электроэнергии и упрощение конструкции.

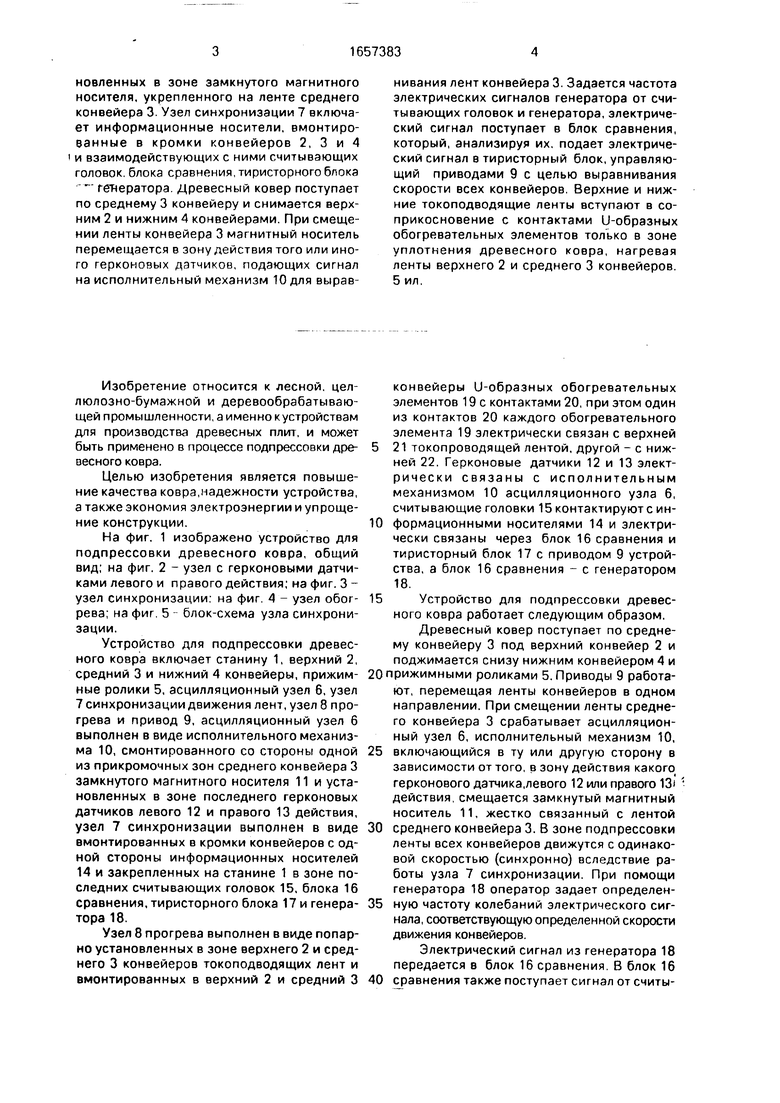

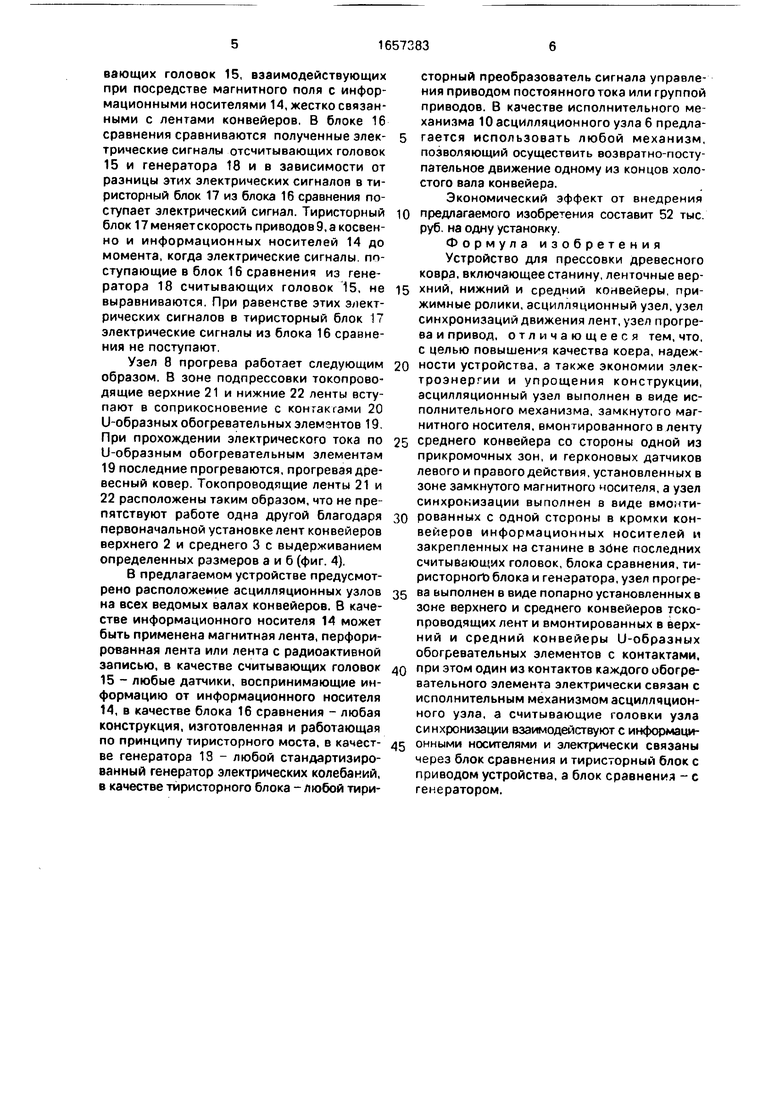

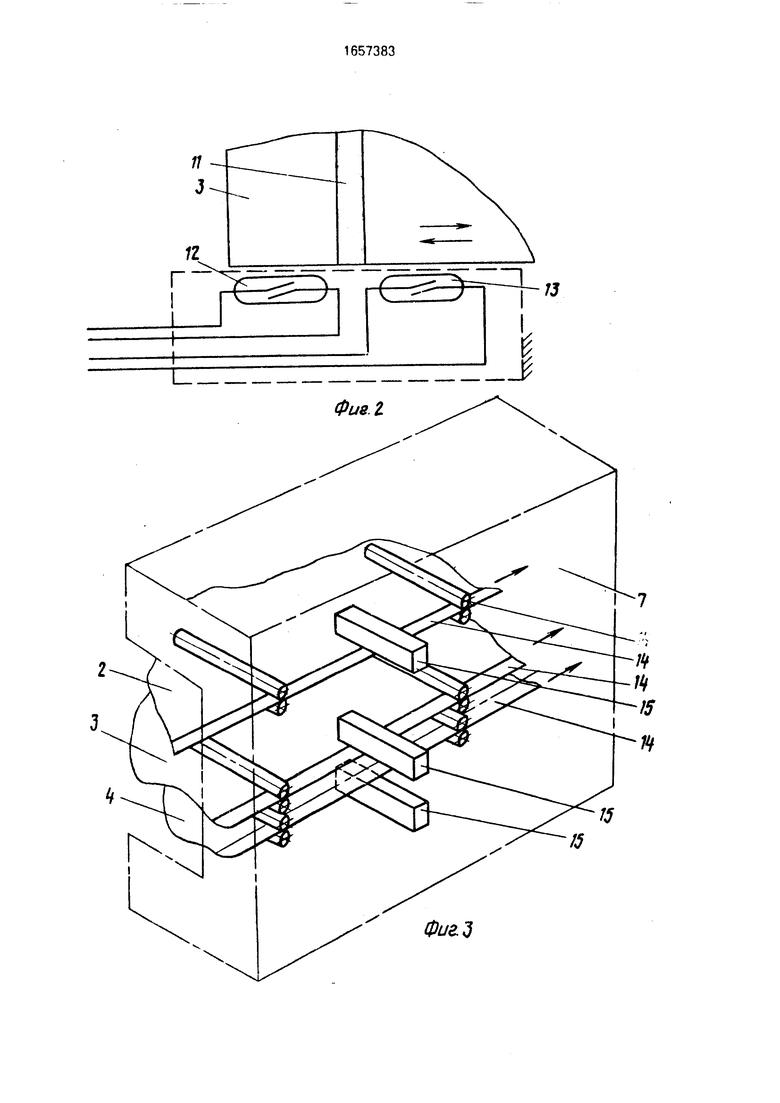

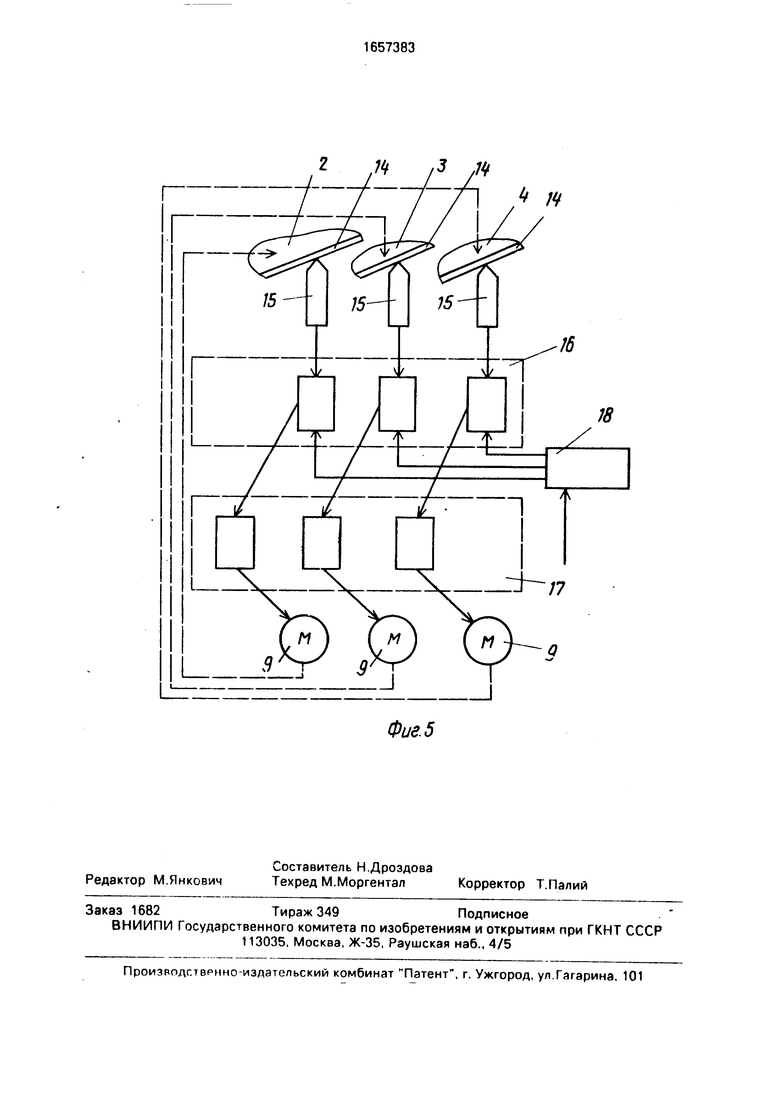

На фиг. 1 изображено устройство для подпрессовки древесного ковра, общий вид; на фиг. 2 - узел с герконовыми датчиками левого и правого действия; на фиг. 3 - узел синхронизации; на фиг. 4 - узел обогрева; на фиг. 5 - блок-схема узла синхронизации.

Устройство для подпрессовки древесного ковра включает станину 1, верхний 2, средний 3 и нижний 4 конвейеры, прижимные ролики 5, асцилляционный узел 6, узел 7 синхронизации движения лент, узел 8 прогрева и привод 9, асцилляционный узел б выполнен в виде исполнительного механизма 10, смонтированного со стороны одной из прикромочных зон среднего конвейера 3 замкнутого магнитного носителя 11 и установленных в зоне последнего герконовых датчиков левого 12 и правого 13 действия, узел 7 синхронизации выполнен в виде вмонтированных в кромки конвейеров с одной стороны информационных носителей 14 и закрепленных на станине 1 в зоне последних считывающих головок 15, блока 16 сравнения, тиристорного блока 17 и генератора 18.

Узел 8 прогрева выполнен в виде попарно установленных в зоне верхнего 2 и среднего 3 конвейеров токоподводящих лент и вмонтированных в верхний 2 и средний 3

конвейеры U-образных обогревательных элементов 19 с контактами 20, при этом один из контактов 20 каждого обогревательного элемента 19 электрически связан с верхней

21 токопроводящей лентой, другой - с нижней 22. Герконовые датчики 12 и 13 электрически связаны с исполнительным механизмом 10 асцилляционного узла 6, считывающие головки 15контактируютсинформационными носителями 14 и электрически связаны через блок 16 сравнения и тиристорный блок 17 с приводом 9 устройства, а блок 16 сравнения - с генератором 18.

Устройство для подпрессовки древесного ковра работает следующим образом.

Древесный ковер поступает по среднему конвейеру 3 под верхний конвейер 2 и поджимается снизу нижним конвейером 4 и

прижимными роликами 5. Приводы 9 работают, перемещая ленты конвейеров в одном направлении. При смещении ленты среднего конвейера 3 срабатывает асцилляционный узел 6, исполнительный механизм 10,

включающийся в ту или другую сторону в зависимости оттого, в зону действия какого герконового датчика.левого 12 или правого 13 действия, смещается замкнутый магнитный носитель 11, жестко связанный с лентой

среднего конвейера 3. В зоне подпрессовки ленты всех конвейеров движутся с одинаковой скоростью (синхронно) вследствие работы узла 7 синхронизации. При помощи генератора 18 оператор задает определенную частоту колебаний электрического сигнала, соответствующую определенной скорости движения конвейеров.

Электрический сигнал из генератора 18 передается в блок 16 сравнения. В блок 16

сравнения также поступает сигнал от считывающих головок 15, взаимодействующих при посредстве магнитного поля с информационными носителями 14, жестко связанными с лентами конвейеров. В блоке 16 сравнения сравниваются полученные электрические сигналы отсчитывающих головок 15 и генератора 18 и в зависимости от разницы этих электрических сигналов в ти- ристорный блок 17 из блока 16 сравнения поступает электрический сигнал. Тиристорный блок 17 меняетскорость приводов 9, а косвенно и информационных носителей 14 до момента, когда электрические сигналы, поступающие в блок 16 сравнения из генератора 18 считывающих головок 15, не выравниваются. При равенстве этих электрических сигналов в тиристорный блок 17 электрические сигналы из блока 16 сравнения не поступают.

Узел 8 прогрева работает следующим образом. В зоне подпрессовки токопрово- дящие верхние 21 и нижние 22 ленты вступают в соприкосновение с конгакгами 20 1)образных обогревательных элемэнтов 19. При прохождении электрического тока по U-образным обогревательным элементам 19 последние прогреваются, прогревая древесный ковер. Токопроводящие ленты 21 и 22 расположены таким образом, что не препятствуют работе одна другой благодаря первоначальной установке лент конвейеров верхнего 2 и среднего 3 с выдерживанием определенных размеров а и б (фиг. 4).

В предлагаемом устройстве предусмотрено расположение асцилляционных узлов на всех ведомых валах конвейеров. В качестве информационного носителя 14 может быть применена магнитная лента, перфорированная лента или лента с радиоактивной записью, в качестве считывающих головок 15 - любые датчики, воспринимающие информацию от информационного носителя 14, в качестве блока 16 сравнения - любая конструкция, изготовленная и работающая по принципу тиристорного моста, в качестве генератора 18 - любой стандартизированный генератор электрических колебаний, в качестве тиристорного блока - любой тиристорный преобразователь сигнала управления приводом постоянного тока или группой приводов. В качестве исполнительного механизма 10 асцилляционного узла 6 предлагается использовать любой механизм, позволяющий осуществить возвратно-поступательное движение одному из концов холостого вала конвейера.

Экономический эффект от внедрения

предлагаемого изобретения составит 52 тыс. руб. на одну установку.

Формула изобретения Устройство для прессовки древесного ковра, включающее станину, ленточные верхний, нижний и средний конвейеры, прижимные ролики, эсцилляционный узел, узел синхронизации движения лент, узел прогрева и привод, отличающееся тем, что, с целью повышения качества ковра, надежности устройства, а также экономии электроэнергии и упрощения конструкции, асцилляционный узел выполнен в виде исполнительного механизма, замкнутого магнитного носителя, вмонтированного в ленту

среднего конвейера со стороны одной из прикромочных зон, и герконовых датчиков левого и правого действия, установленных в зоне замкнутого магнитного носителя, а узел синхронизации выполнен в виде вмонтированных с одной стороны в кромки конвейеров информационных носителей и закрепленных на станине в збне последних считывающих головок, блока сравнения, тиристорного блока и генератора, узел прогрева выполнен в виде попарно установленных в зоне верхнего и среднего конвейеров тско- проводящих лент и вмонтированных в верхний и средний конвейеры U-образных обогревательных элементов с контактами,

при этом один из контактов каждого обогревательного элемента электрически связан с исполнительным механизмом асциллчцион- ного узла, а считывающие головки узла синхронизации взаимодействуют с информационными носителями и электрически связаны через блок сравнения и тиристорный блок с приводом устройства, а блок сравнения - с генератором.

щ

15

15

Фиг.3

6L

f)

со

CD Ifi tD

И

12

4 #

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс непрерывного действия для изготовления древесных плит | 1988 |

|

SU1641617A1 |

| Линия непрерывного изготовления древесных плит | 1988 |

|

SU1634502A1 |

| Устройство для прессования древесного ковра | 1988 |

|

SU1595641A1 |

| Устройство для формирования древесноволокнистого ковра | 1983 |

|

SU1167015A1 |

| Линия формирования древесно-стружечного ковра | 1984 |

|

SU1192995A1 |

| Линия для непрерывного изготовления труб из древесных частиц | 1987 |

|

SU1482796A1 |

| Линия подготовки древесных частиц в производстве древесных плит | 1987 |

|

SU1493479A1 |

| Линия производства профильных формованных изделий из волокнистой массы | 1987 |

|

SU1444151A1 |

| Линия изготовления древесных плит | 1988 |

|

SU1604617A1 |

| Линия производства древесных панелей | 1987 |

|

SU1541058A1 |

Изобретение относится к лесной, целлюлозно-бумажной и деревообрабатывающей промышленности. Цель изобретения -- повышение качества ковра, надежности устройства, а также экономия электроэнергии и упрощение конструкции. Устройство для подпрессовки древесного ковра включает станину 1, верхний 2, средний 3 и нижний 4 конвейеры, прижимные ролики 5, асцилля- ционный узел 6, узел синхронизации 7. узел прогрева 8 и привод Р. Асцилляционный узел 6 выполнен в виде исполнительною механизма 10 и герконовых датчиков, уста

d-/7

#z/.5

| Отлев И.А., Штейнберг Ц.Б | |||

| Справочник по древесностружечным плитам | |||

| М.: Лесная промышленность, 1983, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

| Пресс непрерывного действия для изготовления древесных плит | 1977 |

|

SU666101A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-06-23—Публикация

1989-05-11—Подача