(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления легкого заполнителя | 1989 |

|

SU1648915A1 |

| Сырьевая смесь для получения легкого заполнителя | 1991 |

|

SU1828457A3 |

| Сырьевая смесь для получения легкого заполнителя | 1987 |

|

SU1555310A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1992 |

|

RU2040500C1 |

| Способ изготовления пористого заполнителя | 1986 |

|

SU1482894A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКИХ ЗАПОЛНИТЕЛЕЙ БЕТОНА И СПОСОБ ИХ ПРОИЗВОДСТВА | 2009 |

|

RU2412125C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2021 |

|

RU2782904C1 |

| Масса для изготовления пористого заполнителя | 1987 |

|

SU1534028A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении пористого заполнителя для изделий и конструкций из легкого бетона. Для снижения температуры обжига при сохранении прочности заполнителя сырьевая смесь включает, мас.%: зола теплоэлектростанции 10-80

гранулированный шлак фосфорного производства 10-85 и глина 5-25. Получаемый заполнитель характеризуется насыпной плотностью 670-820 кг/м3, прочностью 5,82-7,9 МПа, водопоглощением 0,8-2,1%. Температура обжига заполнителя состовляет 1100-1180°с. 2 табл.

Изобретение относится к производству строительных материалов и может быть использовано при изготовлении пористого заполнителя для изделий и конструкций из легкого бетона.

Цель изобретения - снижение температуры обжига при сохранении прочности заполнителя.

Сырьевая смесь для изготовления пористого заполнителя включает, мае. мас.%:

Зола теплоэлектростанции10-80Гранулированный шлак фосфорного производства 10-85 Глина5-25 Для приготовления сырьевой смеси используют золу теплоэлектростанции из Алма-Атинской ГРЭС,гранулированный шлак фосфорного производства

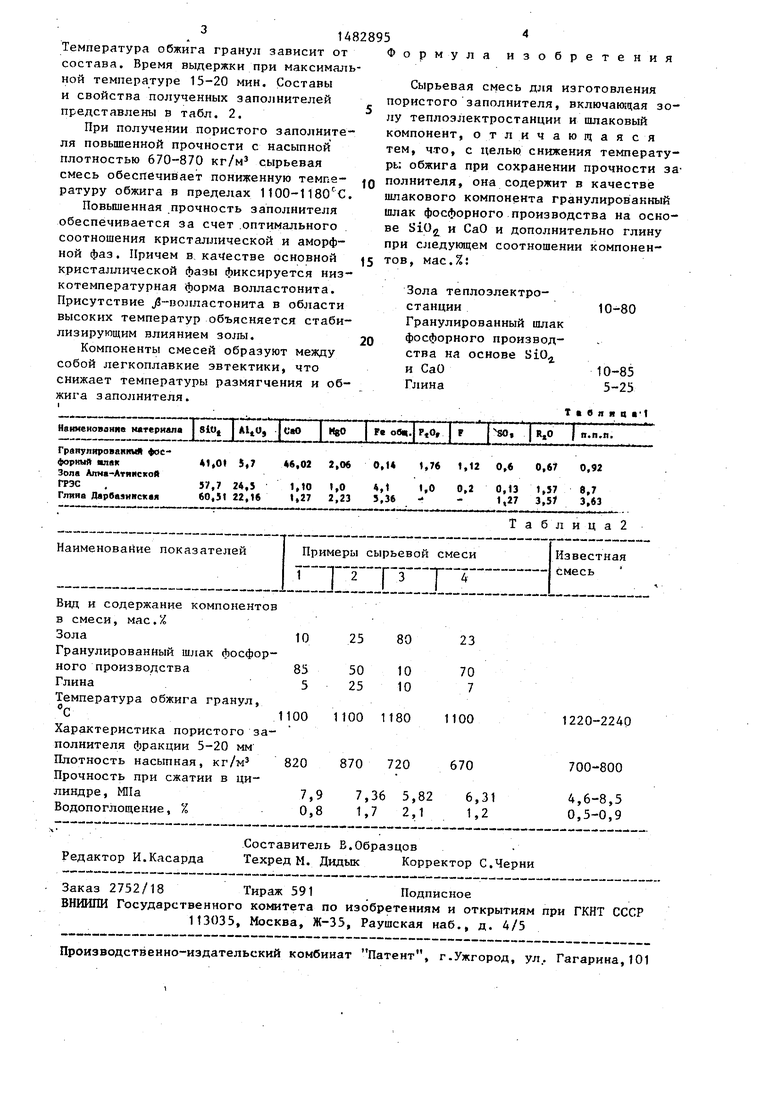

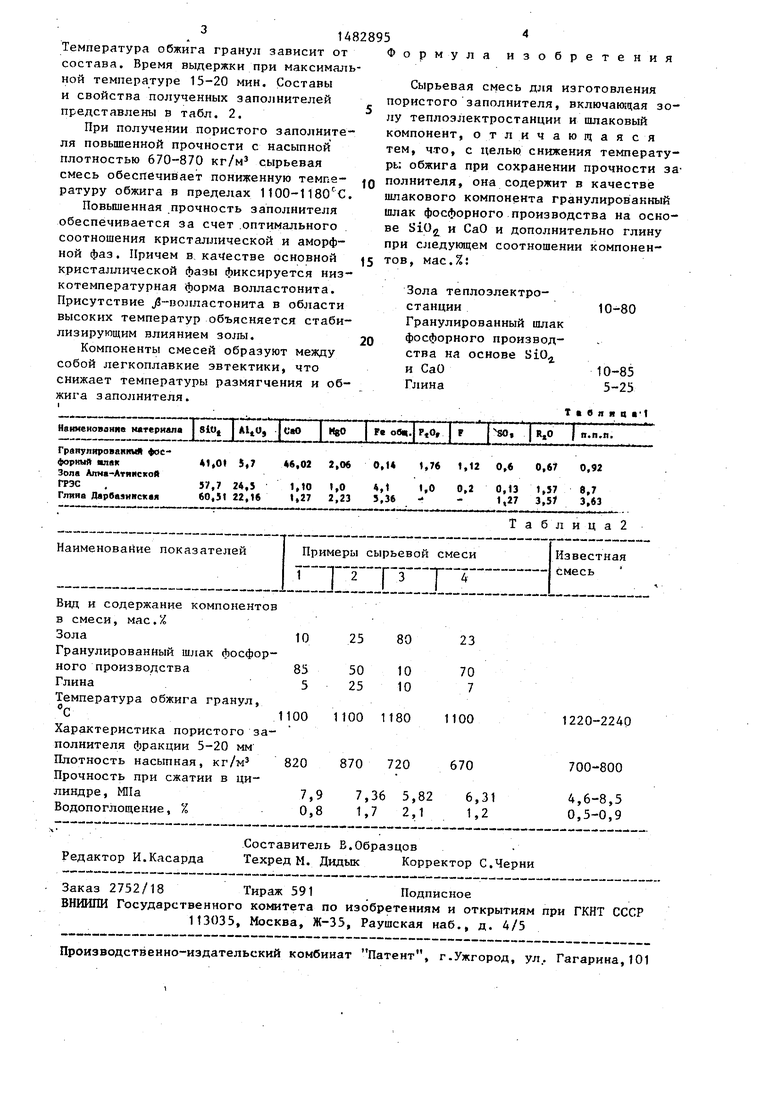

и глину Дарбазинского месторождения. Химический состав сырьевых компонентов представлен в табл. 1.

Технология получения пористого заполнителя следующая.

Гранулированный шлак после предварительного помола подвергают совместному помолу с золой до полного прохождения через сито 0,14. Помол глины осуществляется отдельно. Затем все компоненты перемешиваются и предварительно увлажняются до влажности 8-10%. Далее смесь подается на тарельчатый гранулятор, где гранулируется до получения гранул 5-20 мм. , Скорость вращения гранулятора 19 об/мин. Формовочная влажность гранул 20-25%,

После сушки в естественных условиях гранулы обжигают при 1100-1180 С.

Јь

00

to

00

со &я

J14

Температура обжига гранул зависит от состава. Время выдержки при максималной температуре 15-20 мин. Составы и свойства полученных заполнителей представлены в табл. 2.

При получении пористого заполнителя повышенной прочности с насыпной плотностью 670-870 кг/м3 сырьевая смесь обеспечивает пониженную температуру обжига в пределах 1100-1180ГС

Повышенная прочность заполнителя обеспечивается за счет оптимального соотношения кристаллической и аморфной фаз. Причем в качестве основной кристаллической фазы фиксируется низкотемпературная форма волластонита. Присутствие ./З-гзолластонита в области высоких температур объясняется стабилизирующим влиянием золы.

Компоненты смесей образуют между

Вид и содержание компонентов в смеси, мас.%

Зола10

Гранулированный шлак фосфорного производства85 Глина5 Температура обжига гранул, °С 1100 Характеристика пористого заполнителя фракции 5-20 мм Плотность насыпная, кг/м3 820 Прочность при сжатии в цилиндре , МПа7 Водопоглощение, % 0

мула изобретения

Фор

Сырьевая смесь для изготовления пористого заполнителя, включающая золу теплоэлектростанции и шлаковый компонент, отличающаяся тем, что, с целью снижения температуры обжига при сохранении прочности заполнителя, она содержит в качестве шлакового компонента гранулированный шлак фосфорного производства на основе SiO и СаО и дополнительно глину при следующем соотношении компонентов, мас.%:

Зола теплоэлектростанции

Гранулированный шлак фосфорного производства на основе SiO.,

10-80

80

10 10

1180

23

70 7

1100

1220-2240

670

6,31 1,2

700-800

4,6-8,5 0,5-0,9

| 1972 |

|

SU414223A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовлениялЕгКОгО зАпОлНиТЕля | 1978 |

|

SU796223A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-05-30—Публикация

1987-03-27—Подача