Изобретение относится к производству поверхностно-активных веществ и может быть использовано для получения водорастворимых поверхностно- активных веществ, применяемых в качестве эмульгаторов при обработке эмульсий типа масло - вода и диспергатора при добавлении в водные суспензии с дисперсной средой из минеральных частиц.

Цель изобретения - повышение диспергирующей и эмульгирующей способности целевого продукта.

Поставленная цель достигается сульфированием фр акции с т.кип. 190 - 350°С жидких продуктов пиролиза углеводородов отработанной серной кислотой из процесса очистки жидких

парафинов при массовом соотношении 1:1,5-2 в присутствии в качестве добавки низших спиртов нормального и изостроения () в количестве 5-15 % от массы жидких продуктов пиролиза и температуре 140-160 С в течение 2-10 мин с последующей нейтрализацией сульфомассы гидроокисью клтрия,

Для получения диспергатора мине- о.пьных частиц и/или эг гульгатора и. юльзуют следующие исходные компоненты.

Негидрированный жидкий продукт пиролиза углеводородов нефти: Температура выкисл J

О5 СП tsD

СС

пания.

190-350

Плотность при.

20°С, кг/мэ1040

Кинематическая вяэкость при

50°С, ,4

Коксуемость,мае.%.16,8

Содержание воды, мас.%0,05 Йодное число,

I.j/100 г60

Групповой сое- тав,мас.%

Пар афино-нафте- новые углеводороды1 ,0 Легкие ароматические угле- , воДороды 3,5 Средние ароматичее- . кие углеводороды 36,0 Тяжелые ароматические углеводороды 57,6 Асфальто-смолистые вещества 1,9 Отработанная серная кислота из роцесса очистки жидких парафинов: Плотность при 20°С, кг/м3 .1710 Содержание свободных суль- фокислот, мас,%12 Содержание

SOj, мас.%3

Натр едкий в виде 12%-ного водноо раствора.

Спирт бутиловый. Спирт изопропиловый, Спи рт амил о вый.

Диспергатор минеральных частиц /или эмульгатор типа масло - олуч ают,ел едуюшим о бр аз ом.

Пример 1. К38,8г негидриованных жидких продуктов пиролиза обавляли 1,2 г н-бутилового спирта (3 мас.%). Смесь нагревают до 140 С сульфируют при этой температуре тработанной серной кислотой при пеемешивании. Количество отработанной серной кислоты, добавляемой к сульируемой массе, составляет 80 г (ма- совое соотношение 1:2). Сульфирование ведут в течение 5 мин, после чего сульфомассу нейтрализуют 12%-ным водным раствором едкого натра до нейтральной среды. Полученный продукт - водный раствор диспергатора минеральных частиц и/или эмульгатор

0

5

0

5

0

0

5

типа масло - вода охлаждают и определяют содержание сухого вещества путем высушивания при 105°С.

Прим ер 2..К 38 г негидрированных жидких продуктов пиролиза добавляют 2 г н-бутилового спирта (5 мас.%). Остальное аналогично примеру 1.

Пример 3. К 36 г негидрированным жидким.продуктам пиролиза добавляют 4 г н-бутилового спирта (10 мас,%). Остальное аналогично примеру 1.

П р и м е р 4. К 34 г негидриро- ванных жидких продуктов пиролиза добавляют 6 г н-бутилового спирта (15 мас.%). Остальное аналогично примеру 1.

Пример 5. К 32,8-г негидрированных жидких продуктов пиролиза добавляют 7,2 г н-бутилового спирта (18 мас.%). Остальное аналогично примеру I. .

При меры 6-10. Аналогичны примерам 1-5, но вместо н-бутилового добавляют изопропиловый.

Пример 11. К 36 г негидрированных жидких продуктов пиролиза добавляют 4 г н-амилового спирта (10 мас,%). Остальное аналогично примеру 1 .

Пример 12. К 36 г негидрированных жидких продуктов пиролиза добавляют 4L г этилового спирта (10 мас.%). Остальное аналогично примеру 1.

Пример 13, К 36 г негидрированных жидких продуктов пиролиза добавляют 4 г н-бутилового спирта (10 мас.,%). Смесь нагревают до 150°С и сульфируют при этой температуре отработанной серной кислотой при перемешивании. Количество отработанной серной кислоты,добавляемой к сульфируемой массе, составляет 60 г (массовое соотношение 1:.1,5). Сульфирование ведут в течение 5 мин,после чего сульфомассу нейтрализуют 12%-ным водным раствором едкого натра до нейтральной среды. Полученный продукт - водный раствор диспергатора минеральных частиц и/или эмульгатора типа масло - вода охлаждают и определяют содержание сухого вещества путем высушивания при 105 С.

Пример 14. К 36 г негидрированных жидких продуктов пиролиза добавляют 4 г н-бутилового спирта

(10 мае .%) .Количество отработанной серной кислоты 72 г (массовое соотношение 1:1,8). Остальное аналогично примеру 13.

Пример 15. К 36 г дег-идриро- вэнных- жидких продуктов пиролиза добавляют 4 н-бутилового спирта (10 мас.%). Смесь нагревают до 160°С и сульфируют при этой температуре отработанной серной кислотой при перемешивании. Сульфирование ведут в течение 2 мин. Остальное аналогично примеру 1.

Прим ер 16. К 36 г негидрированным жидким продуктам пиролиза добавляют 4 г н-бутилового спирта (10 мас.%). Смесь нагревают до 150 С и сульфируют при этой температуре отработанной серной кислотой при перемешивании. Сульфирование ведут в течение 10 мин. Остальное аналогично примеру 1.

Примеры 17-20, Аналогично

примерам 13-L6, но вместо н-бутилово- 25 .неральных частиц и/или эмульгатора

го добавляют изопропиловый спирт. Испытание полученных образцов и известного на эмульгирующую способность проводят путем оценки отношения исходного объема углеводорода к объему выделившейся углеводородной фазы по истечению 12 ч при отстаивании в мерных цилиндрах. Эмульсию 1 мл жидких парафинов, в 25 мл водного раствора получают с помощью ультразвукового диспергатора УЗДН-1 при частоте 22 кГц в течение 10 с.

Диспергирующую способность по отношению к минеральной суспензии определяют путем измерения объема осадка, образовавшегося при отстаивании 0,5%-ной водной суспензии Са (ОН.)г в течение 3 ч, в мерном цилиндре.Отнотипа масло - вода сульфированием фракции с температурой кипения 190 350°С жидких продуктов пиролиза угл водородов отработанной серной кисло

30 той из процесса очистки жидких пар финов при массовом соотношении,равном соответственно 1:1,5-2, и темпе ратуре 140-160°С в течение 2-10 мин и присутствии добавки с последующей

35 нейтрализацией сульфомассы гидроокисью натрия, отличающий- с я тем, что, с целью повышения ди пергирующей и эмульгирующей способности целевого продукта, в качестве

40 добавки используют низшие С э Сс-спи ты нормального или изостроения в ко личестве 5-15 мас.% от массы жидких продуктов пиролиза.

шение измеренного объема осадка к объему исходной твердой фазы служит мерой оценки диспергирующей способности исследуемых образцов.

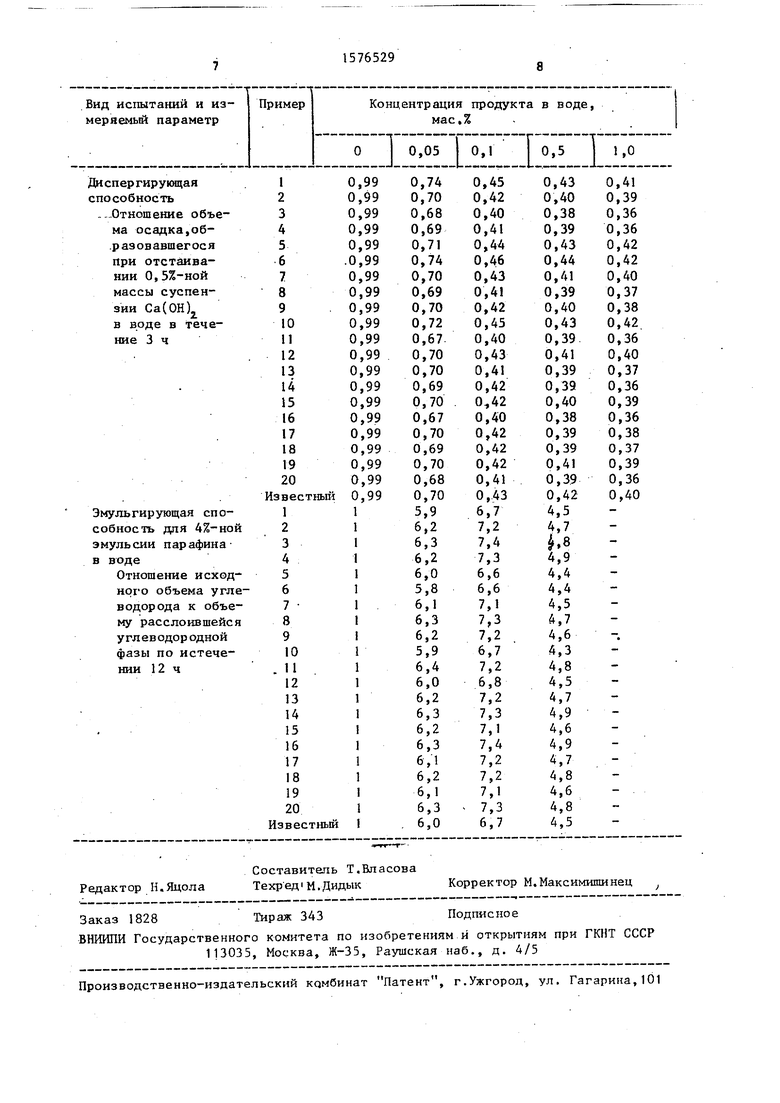

В качестве объекта сравнения берут образец, полученный по известному способу с использованием 3 мас.% фенола и обладающего лучшими диспергирующими и эмульширующими свойствами. Результаты оценки диспергирующей способности образцов приведены в таблице.

Как следует из таблицы,лисперга- торы минеральных частиц и/или эмульгаторы типа масло - вода, полученные по предлагаемому способу, значительно превосходят известный продукт по диспергирующей и эмульгирующей способностям. ,

Формула изобретения Способ получения диспергатора митипа масло - вода сульфированием фракции с температурой кипения 190 - 350°С жидких продуктов пиролиза углеводородов отработанной серной кислотой из процесса очистки жидких парафинов при массовом соотношении,равном соответственно 1:1,5-2, и температуре 140-160°С в течение 2-10 мин и присутствии добавки с последующей

нейтрализацией сульфомассы гидроокисью натрия, отличающий- с я тем, что, с целью повышения диспергирующей и эмульгирующей способности целевого продукта, в качестве

добавки используют низшие С э Сс-спир- ты нормального или изостроения в количестве 5-15 мас.% от массы жидких продуктов пиролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло-вода | 1986 |

|

SU1421734A1 |

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло-вода | 1988 |

|

SU1595841A1 |

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло/вода | 1987 |

|

SU1482912A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 2002 |

|

RU2233253C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОНАТОВ | 2002 |

|

RU2230058C2 |

| Способ получения натриевых солей нефтяных сульфокислот | 1981 |

|

SU1070136A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТИОНИТА | 1990 |

|

RU2029772C1 |

| Способ получения эмульгатора для жирования кож | 1984 |

|

SU1162794A1 |

| Способ получения эмульгатора для жирования кож | 1982 |

|

SU1068423A1 |

| Способ получения диспергатора нерудных материалов | 1983 |

|

SU1167177A1 |

Изобретение касается сульфированных веществ, в частности получения диспергатора минеральных частиц и/или эмульгатора типа масло-вода. Цель - повышение диспергирующей и эмульгирующей способности целевого продукта. Процесс ведут сульфированием фракции с т.кип. 190-350°С (жидких продуктов пиролиза углеводородов) отработанной серной кислотой (из процесса очистки жидких парафинов) при их массовом соотношении 1:(1,5-2) и 140-160°С в течение 2-10 мин в присутсвии C 3-C 5-H - или изоспиртов, взятых в количестве 5-15% от массы исходной фракции. Затем продукт нейтрализуют NAOH. В этом случае получаемый продукт по диспергирующей и эмульгирующей способности превосходит известный. 1 табл.

| Способ получения диспергатора минеральных частиц и/или эмульгатора типа масло/вода | 1987 |

|

SU1482912A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1990-07-07—Публикация

1988-09-28—Подача