Изобретение относится к области обработки металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении деталей с фланцем из листовых заготовок.

Цель изобретения - расширение технологических возможностей за счет получения деталей с различной формой фланца.

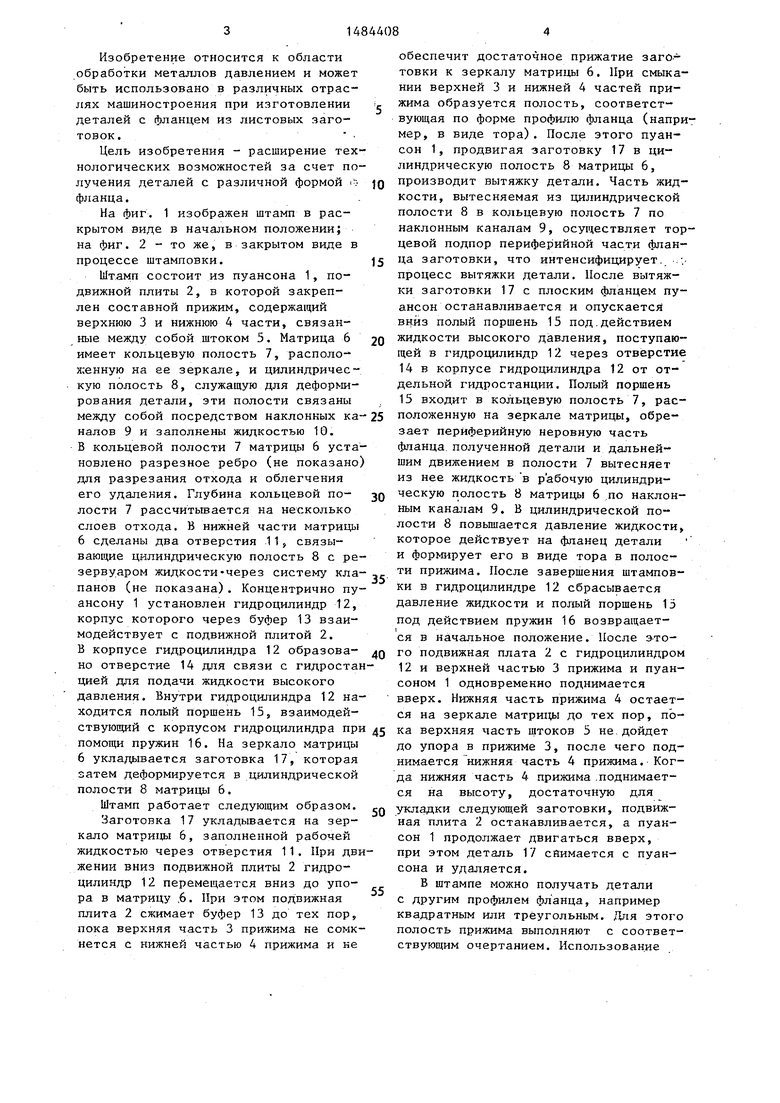

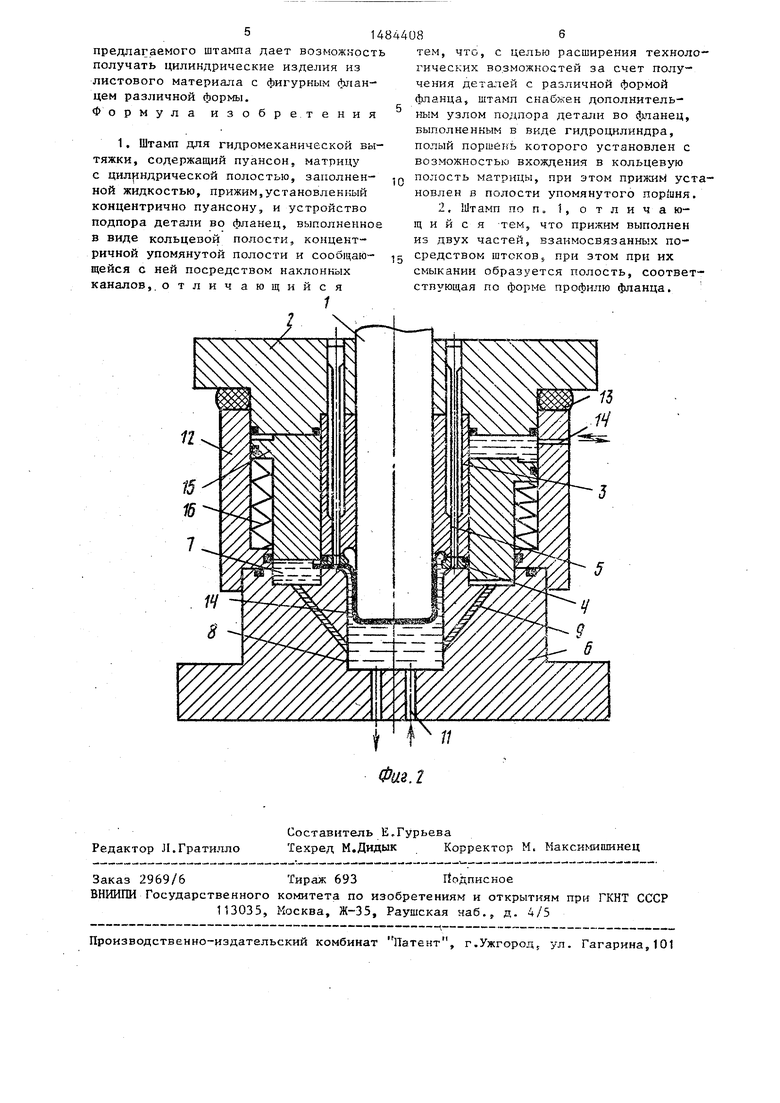

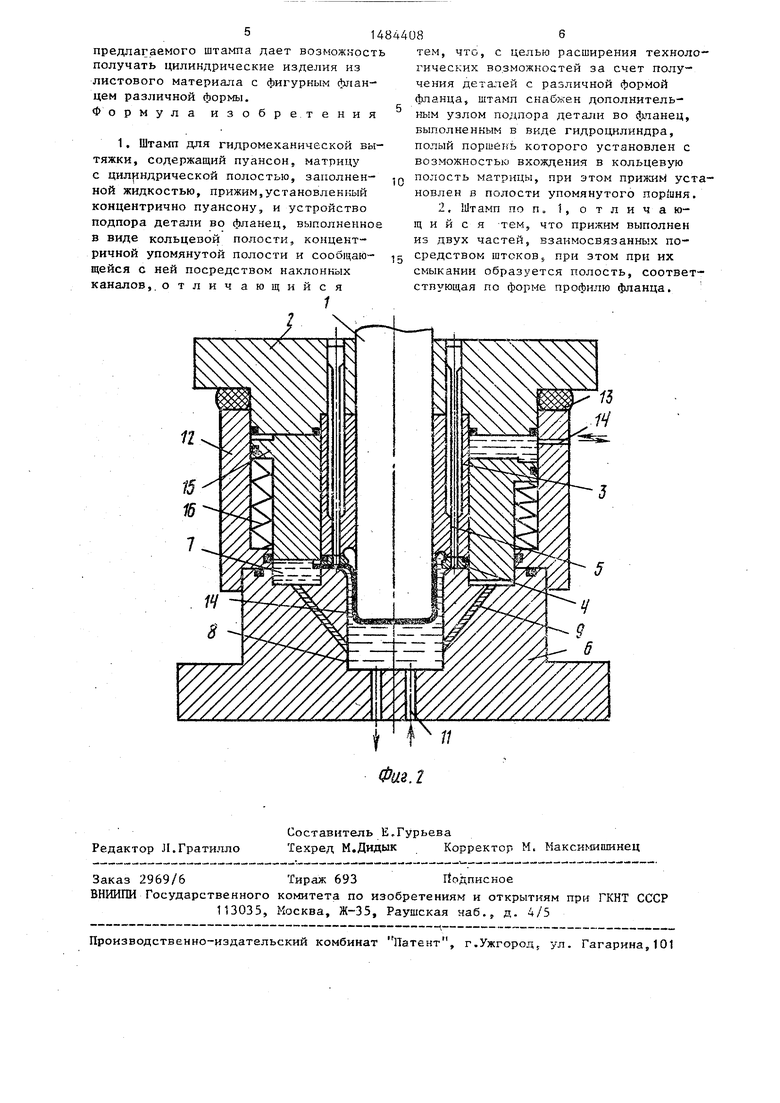

На фиг. 1 изображен штамп в раскрытом виде в начальном положении; на фиг. 2 - то же, в закрытом виде в процессе штамповки.

Штамп состоит из пуансона 1, подвижной плиты 2, в которой закреплен составной прижим, содержащий верхнюю 3 и нижнюю 4 части, связанные между собой штоком 5. Матрица 6 имеет кольцевую полость 7, расположенную на ее зеркале, и цилиндрическую полость 8, служащую для деформирования детали, эти полости связаны между собой посредством наклонных ка- налов 9 и заполнены жидкостью 10. В кольцевой полости 7 матрицы 6 установлено разрезное ребро (не показано) для разрезания отхода и облегчения его удаления. Глубина кольцевой по- лости 7 рассчитывается на несколько слоев отхода. В нижней части матрицы 6 сделаны два отверстия 11, связывающие цилиндрическую полость 8 с резервуаром жидкоети-через систему кла35

панов (не показана). Концентрично пуансону 1 установлен гидроцилиндр 12, корпус которого через буфер 13 взаимодействует с подвижной плитой 2. В корпусе гидроцилиндра 12 образова- 0 но отверстие 14 для связи с гидростанцией для подачи жидкости высокого давления. Внутри гидроцилиндра 12 находится полый поршень 15, взаимодействующий с корпусом гидроцилиндра при 45 помощи пружин 16. На зеркало матрицы 6 укладывается заготовка 17, которая затем деформируется в цилиндрической полости 8 матрицы 6.

Штамп работает следующим образом. Заготовка 17 укладывается на зеркало матрицы 6, заполненной рабочей жидкостью через отверстия 11. При движении вниз подвижной плиты 2 гидроцилиндр 12 перемещается вниз до упора в матрицу 6. При этом подвижная плита 2 сжимает буфер 13 до тех пор, пока верхняя часть 3 прижима не сомкнется с нижней частью 4 прижима и не

55

0 5 о

5

0 5

5

обеспечит достаточное прижатие заготовки к зеркалу матрицы 6. При смыкании верхней 3 и нижней 4 частей прижима образуется полость, соответствующая по форме профилю фланца (например, в виде тора). После этого пуансон 1, продвигая заготовку 17 в цилиндрическую полость 8 матрицы 6, производит вытяжку детали. Часть жидкости, вытесняемая из цилиндрической полости 8 в кольцевую полость 7 по наклонным каналам 9, осуществляет торцевой подпор периферийной части фланца заготовки, что интенсифицирует процесс вытяжки детали. После вытяжки заготовки 17 с плоским фланцем пуансон останавливается и опускаете вниз полый поршень 15 под действием жидкости высокого давления, поступающей в гидроцилиндр 12 через отверстие

14в корпусе гидроцилиндра 12 от отдельной гидростанции. Полый поршень

15входит в кольцевую полость 7, расположенную на зеркале матрицы, обрезает периферийную неровную часть фланца полученной детали и дальнейшим движением в полости 7 вытесняет из нее жидкость в рабочую цилиндрическую полость 8 матрицы 6 по наклонным каналам 9. В цилиндрической полости 8 повышается давление жидкости, которое действует на фланец детали

и формирует его в виде тора в полости прижима. После завершения штамповки в гидроцилиндре 12 сбрасывается давление жидкости и полый поршень 15 под действием пружин 16 возвращается в начальное положение. После этого подвижная плата 2 с гидроцилиндром 12 и верхней частью 3 прижима и пуансоном 1 одновременно поднимается вверх. Нижняя часть прижима 4 остается на зеркале матрицы до тех пор, пока верхняя часть штоков 5 не дойдет до упора в прижиме 3, после чего поднимается нижняя часть 4 прижима. Когда нижняя часть 4 прижима поднимается на высоту, достаточную для укладки следуюшей заготовки, подвижная плита 2 останавливается, а пуансон 1 продолжает двигаться вверх, при этом деталь 17 снимается с пуансона и удаляется.

В штампе можно получать детали с другим профилем фланца, например квадратным или треугольным. Для этого полость прижима выполняют с соответствующим очертанием. Использование

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫТЯЖКИ | 1990 |

|

RU2013162C1 |

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| Штамп для вытяжки деталей из листовой заготовки | 1980 |

|

SU978978A1 |

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

| Штамп для вытяжки с противодавлением | 1986 |

|

SU1400722A2 |

| Устройство для гидромеханической вытяжки | 1987 |

|

SU1505631A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| Устройство для вытяжки | 1978 |

|

SU710729A1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ С ПРОТИВОДАВЛЕНИЕМ | 1973 |

|

SU398311A1 |

| Штамп для вытяжки с противодавлением | 1982 |

|

SU1050777A1 |

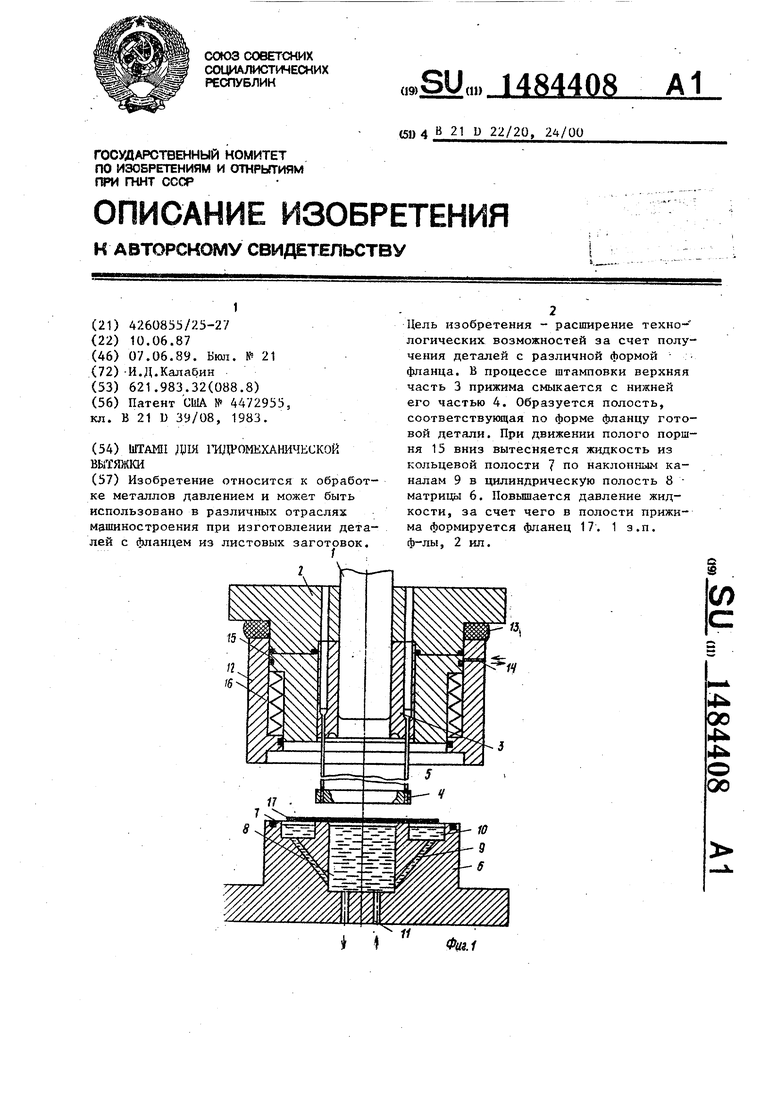

Изобретение относится к области металлов давлением и может быть использовано в различных отраслях машиностроения при изготовлении деталей с фланцем из листовых заготовок. Цель изобретения - расширение технологических возможностей за счет получения деталей с различной формой фланца. В процессе штамповки верхняя часть 3 прижима смыкается с нижней его частью 4. Образуется полость, соответствующая по форме фланцу готовой детали. При движении полого поршня 15 вниз вытесняется жидкость из кольцевой полости 7 по наклонным каналам 9 в цилиндрическую полость 8 матрицы 6. Повышается давление жидкости, за счет чего в полости прижима формируется фланец 17. 1 з.п.ф-лы, 2 ил.

| Патент США № 4472955, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-07—Публикация

1987-06-10—Подача