Изобретение относится к области обработки металлов давлением, а именно к радиальной штамповке шлицевых и зубчатых профилей, и может найти применение на машиностроительных предприятиях для штамповки шлицев на валах.

Цель изобретения - повышение качества получаемых изделий и надежности работы.

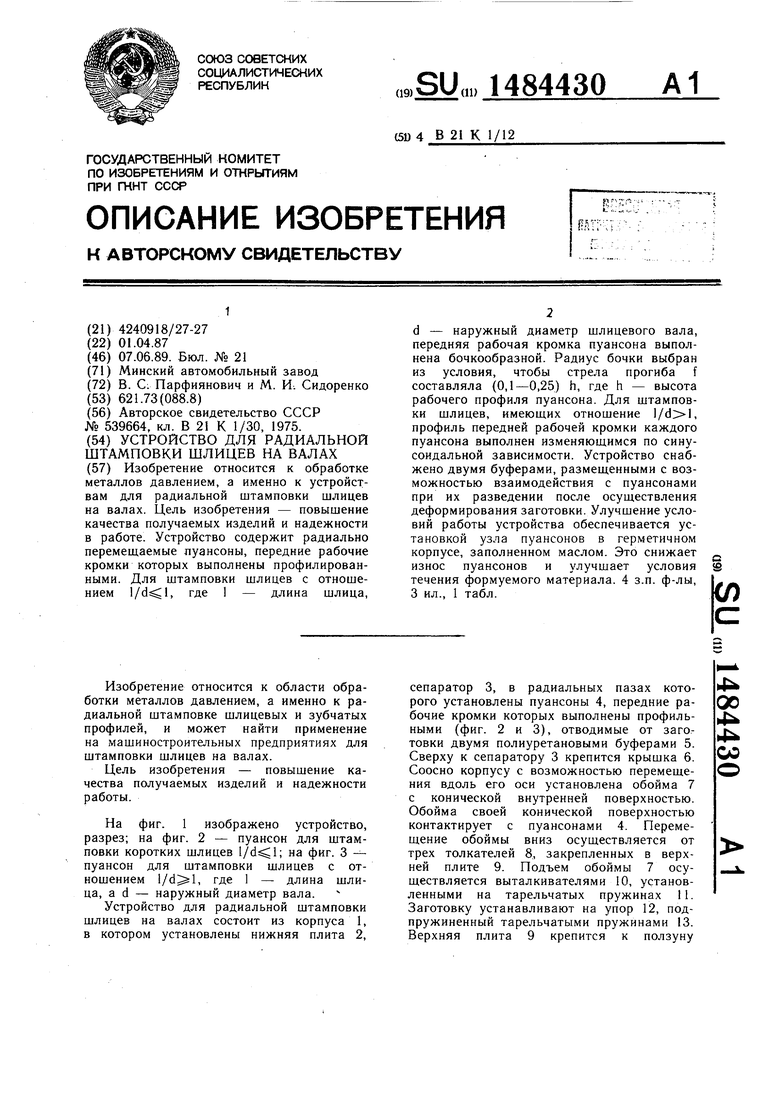

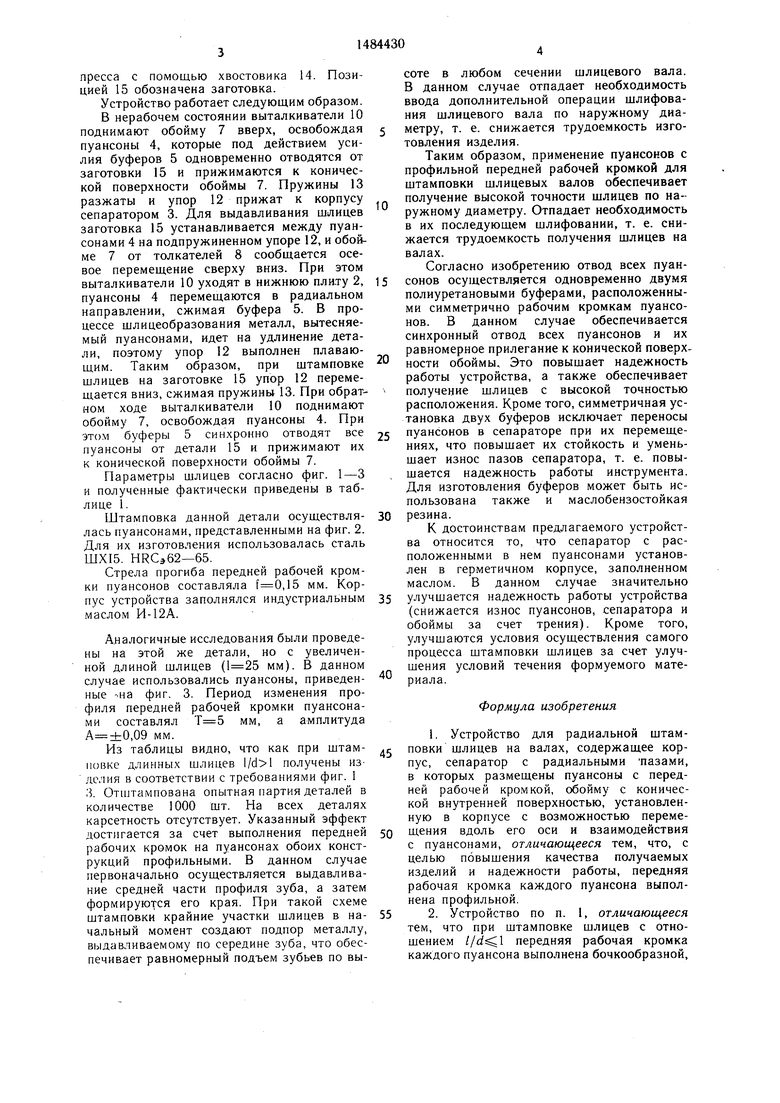

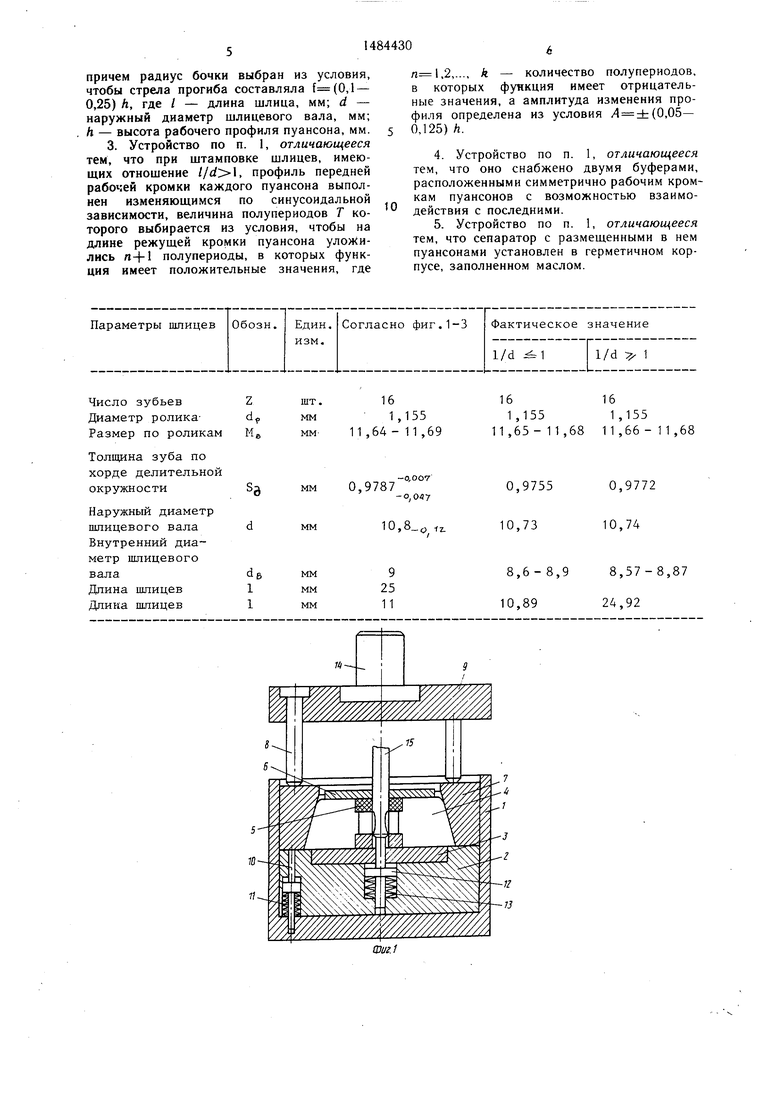

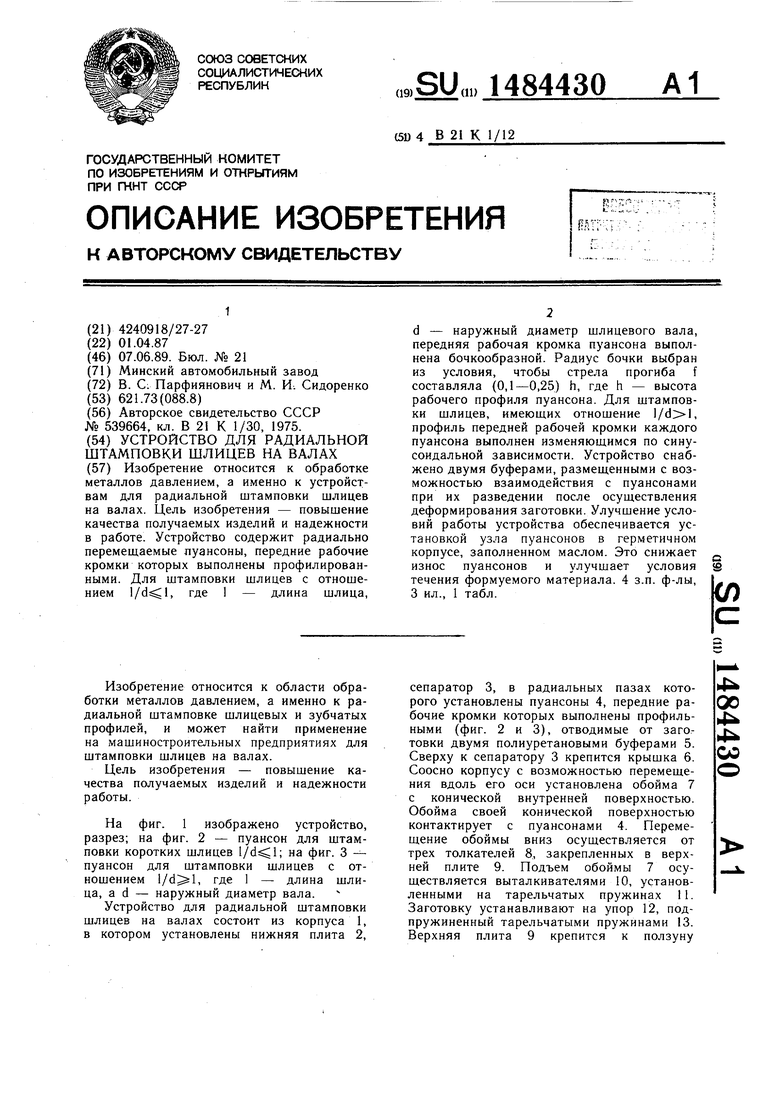

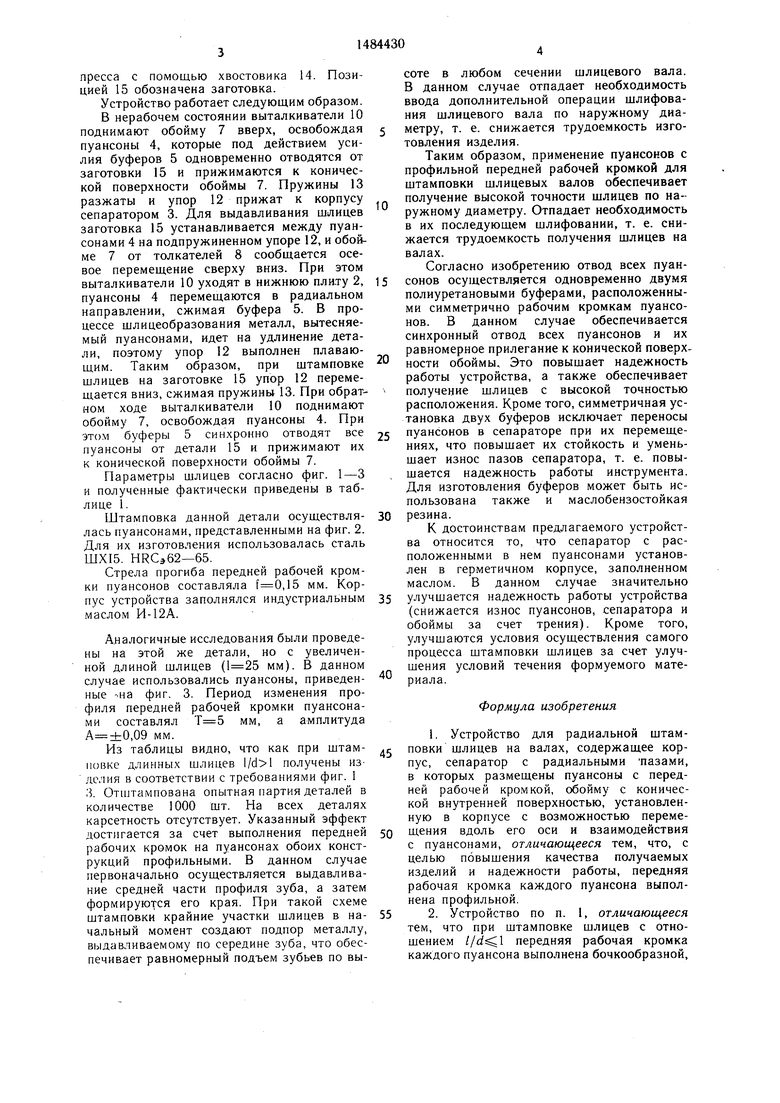

На фиг. 1 изображено устройство, разрез; на фиг. 2 - пуансон для штамповки коротких шлицев на фиг. 3 - пуансон для штамповки шлицев с отношением , где 1 - длина шлица, ad - наружный диаметр вала.

Устройство для радиальной штамповки шлицев на валах состоит из корпуса 1, в котором установлены нижняя плита 2,

сепаратор 3, в радиальных пазах которого установлены пуансоны 4, передние рабочие кромки которых выполнены профильными (фиг. 2 и 3), отводимые от заготовки двумя полиуретановыми буферами 5. Сверху к сепаратору 3 крепится крышка 6. Соосно корпусу с возможностью перемещения вдоль его оси установлена обойма 7 с конической внутренней поверхностью. Обойма своей конической поверхностью пуансонами 4. Переме- вниз осуществляется от 8, закрепленных в верх- Подъем обоймы 7 осуконтактирует с щение обоймы трех толкателей ней плите 9.

ществляется выталкивателями 10, установленными на тарельчатых пружинах 11. Заготовку устанавливают на упор 12, подпружиненный тарельчатыми пружинами 13. Верхняя плита 9 крепится к ползуну

00 4ь

СО

пресса с помощью хвостовика 14. Позицией 15 обозначена заготовка.

Устройство работает следующим образом.

В нерабочем состоянии выталкиватели 10 поднимают обойму 7 вверх, освобождая пуансоны 4, которые под действием усилия буферов 5 одновременно отводятся от заготовки 15 и прижимаются к конической поверхности обоймы 7. Пружины 13 разжаты и упор 12 прижат к корпусу сепаратором 3. Для выдавливания шлицев заготовка 15 устанавливается между пуансонами 4 на подпружиненном упоре 12, и обойме 7 от толкателей 8 сообщается осевое перемещение сверху вниз. При этом выталкиватели 10 уходят в нижнюю плиту 2, пуансоны 4 перемещаются в радиальном направлении, сжимая буфера 5. В процессе шлицеобразования металл, вытесняемый пуансонами, идет на удлинение детали, поэтому упор 12 выполнен плавающим. Таким образом, при штамповке шлицев на заготовке 15 упор 12 перемещается вниз, сжимая пружины 13. При обрат- ном ходе выталкиватели 10 поднимают обойму 7, освобождая пуансоны 4. При этом буферы 5 синхронно отводят все пуансоны от детали 15 и прижимают их к конической поверхности обоймы 7.

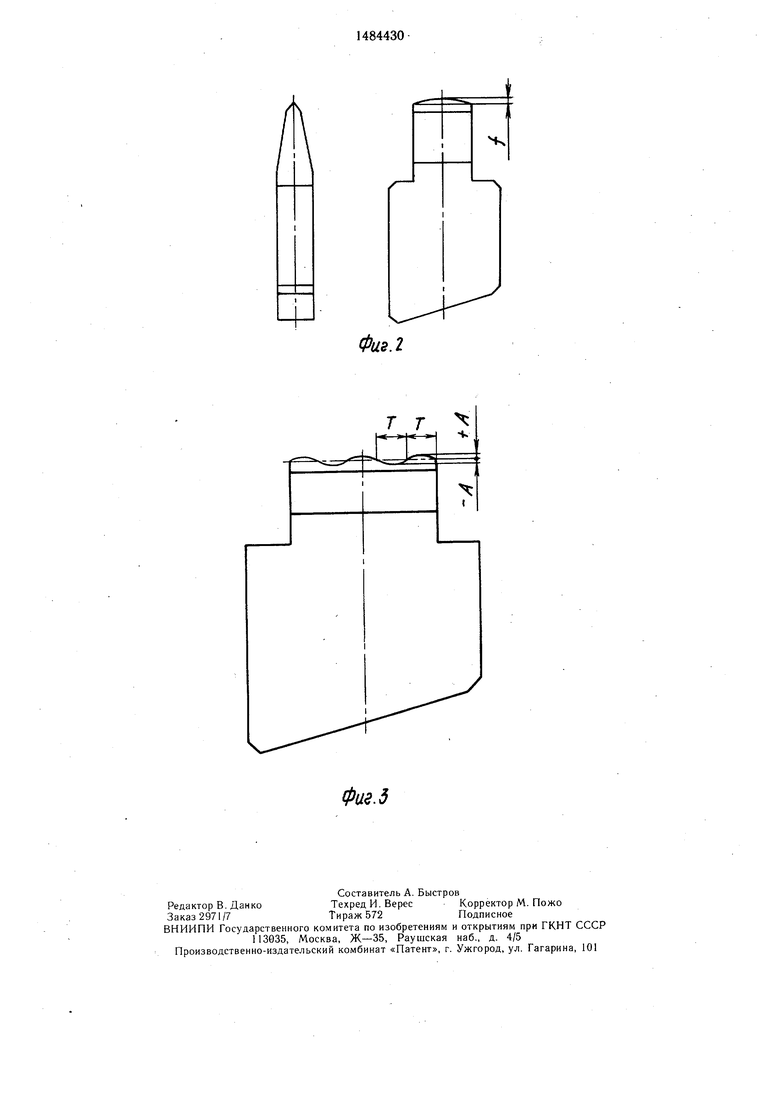

Параметры шлицев согласно фиг. 1-3 и полученные фактически приведены в таблице 1.

Штамповка данной детали осуществля- лась пуансонами, представленными на фиг. 2. Для их изготовления использовалась сталь UIXI5. HRC362-65.

Стрела прогиба передней рабочей кромки пуансонов составляла ,15 мм. Корпус устройства заполнялся индустриальным маслом И-12А.

Аналогичные исследования были проведены на этой же детали, но с увеличенной длиной шлицев ( мм). В данном

случае использовались пуансоны, приведен

ные -.на фиг. 3. Период изменения профиля передней рабочей кромки пуансонами составлял мм, а амплитуда ,09 мм.

Из таблицы видно, что как при штам- повке длинных шлицев получены из дел и я в соответствии с требованиями фиг. 1 3. Отштампована опытная партия деталей в количестве 1000 шт. На всех деталях карсетность отсутствует. Указанный эффект достигается за счет выполнения передней рабочих кромок на пуансонах обоих конструкций профильными. В данном случае первоначально осуществляется выдавливание средней части профиля зуба, а затем формируются его края. При такой схеме штамповки крайние участки шлицев в на- чальный момент создают подпор металлу, выдавливаемому по середине зуба, что обеспечивает равномерный подъем зубьев по вы5Q 5 0 - 5

0

5

0

, 0 5

соте в любом сечении шлицевого вала. В данном случае отпадает необходимость ввода дополнительной операции шлифования шлицевого вала по наружному диаметру, т. е. снижается трудоемкость изготовления изделия.

Таким образом, применение пуансонов с профильной передней рабочей кромкой для штамповки шлицевых валов обеспечивает получение высокой точности шлицев по наружному диаметру. Отпадает необходимость в их последующем шлифовании, т. е. снижается трудоемкость получения шлицев на валах.

Согласно изобретению отвод всех пуансонов осуществляется одновременно двумя полиуретановыми буферами, расположенными симметрично рабочим кромкам пуансонов. В данном случае обеспечивается синхронный отвод всех пуансонов и их равномерное прилегание к конической поверхности обоймы. Это повышает надежность работы устройства, а также обеспечивает получение шлицев с высокой точностью расположения. Кроме того, симметричная установка двух буферов исключает переносы пуансонов в сепараторе при их перемещениях, что повышает их стойкость и уменьшает износ пазов сепаратора, т. е. повышается надежность работы инструмента. Для изготовления буферов может быть использована также и маслобензостойкая резина.

К достоинствам предлагаемого устройства относится то, что сепаратор с расположенными в нем пуансонами установлен в герметичном корпусе, заполненном маслом. В данном случае значительно улучшается надежность работы устройства (снижается износ пуансонов, сепаратора и обоймы за счет трения). Кроме того, улучшаются условия осуществления самого процесса штамповки шлицев за счет улучшения условий течения формуемого материала.

Формула изобретения

1.Устройство для радиальной штамповки шлицев на валах, содержащее корпус, сепаратор с радиальными пазами, в которых размещены пуансоны с передней рабочей кромкой, обойму с конической внутренней поверхностью, установленную в корпусе с возможностью перемещения вдоль его оси и взаимодействия с пуансонами, отличающееся тем, что, с целью повышения качества получаемых изделий и надежности работы, передняя рабочая кромка каждого пуансона выполнена профильной.

2.Устройство по п. 1, отличающееся тем, что при штамповке шлицев с отношением 1/d.l передняя рабочая кромка каждого пуансона выполнена бочкообразной,

причем радиус бочки выбран из условия, чтобы стрела прогиба составляла f(0,l - 0,25) А, где / - длина шлица, мм; d - наружный диаметр шлицевого вала, мм; Л - высота рабочего профиля пуансона, мм. 3. Устройство по п. 1, отличающееся тем, что при штамповке шлицев, имеющих отношение l/d, профиль передней рабочей кромки каждого пуансона выполнен изменяющимся по синусоидальной зависимости, величина полупериодов Т которого выбирается из условия, чтобы на длине режущей кромки пуансона уложились полупериоды, в которых функция имеет положительные значения, где

,2,.. , k - количество полупериодов, в которых функция имеет отрицательные значения, а амплитуда изменения профиля определена из условия Л ±(0,05- 0,125) h.

4.Устройство по п. 1, отличающееся тем, что оно снабжено двумя буферами, расположенными симметрично рабочим кромкам пуансонов с возможностью взаимодействия с последними.

5.Устройство по п. 1, отличающееся тем, что сепаратор с размещенными в нем пуансонами установлен в герметичном корпусе, заполненном маслом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАДИАЛЬНОЙ ШТАМПОВКИ | 2000 |

|

RU2185917C2 |

| СПОСОБ ПРЕЦИЗИОННОЙ НАЛАДКИ УСТРОЙСТВА ДЛЯ РАДИАЛЬНОГО ФОРМООБРАЗОВАНИЯ ШЛИЦЕВ НА ЗАГОТОВКАХ ВАЛОВ | 2015 |

|

RU2651843C2 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Устройство для радиальной штамповки полых цилиндрических изделий | 1989 |

|

SU1632607A1 |

| Способ изготовления и конструкция стреловидной пули повышенного останавливающего действия | 2018 |

|

RU2689005C1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

Изобретение относится к обработке металлов давлением, а именно к устройствам для радиальной штамповки шлицев на валах. Цель изобретения - повышение качества получаемых изделий и надежности в работе. Устройство содержит радиально перемещаемые пуансоны, передние рабочие кромки которых выполнены профилированными. Для штамповки шлицев с отношением L/D ≤ 1, где L - длина шлица

D - наружный диаметр шлицевого вала, передняя рабочая кромка пуансона выполнена бочкообразной. Радиус бочки выбран из условия, чтобы стрела прогиба F составляла (0,1 ... 0,25) H, где H - высота рабочего профиля пуансона. Для штамповки шлицев, имеющих отношение L/D*981, профиль передней рабочей кромки каждого пуансона выполнен изменяющимся по синусоидальной зависимости. Устройство снабжено двумя буферами, размещенными с возможностью взаимодействия с пуансонами при их разведении после осуществления деформирования заготовки. Улучшение условий работы устройства обеспечивается установкой узла пуансонов в герметичном корпусе, заполненном маслом. Это снижает износ пуансонов и улучшает условия течения формуемого материала. 4 з.п. ф-лы, ил., 1 табл.

Z df м Мв

й

шт. 16

мм 1,155

мм 11,64 - 11 ,69

SB

d

мм 0,9787

-0,ОО7 -0,047

мм

10,8

V1

1616

1,155 1,155 11 ,65 - 11,68 11,66 - 11,68

-0,ОО7 -0,047

0,9755

0,9772

10,8

V1

10,73

10,74

Фиг.2

| Устройство для выдавливания шлицев на валах | 1975 |

|

SU539664A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-06-07—Публикация

1987-04-01—Подача