Изобретение относится к станкостроению и может быть использовано в гибких производственных модулях на базе станков с числовым программным управлением (ЧПУ), например токарных.

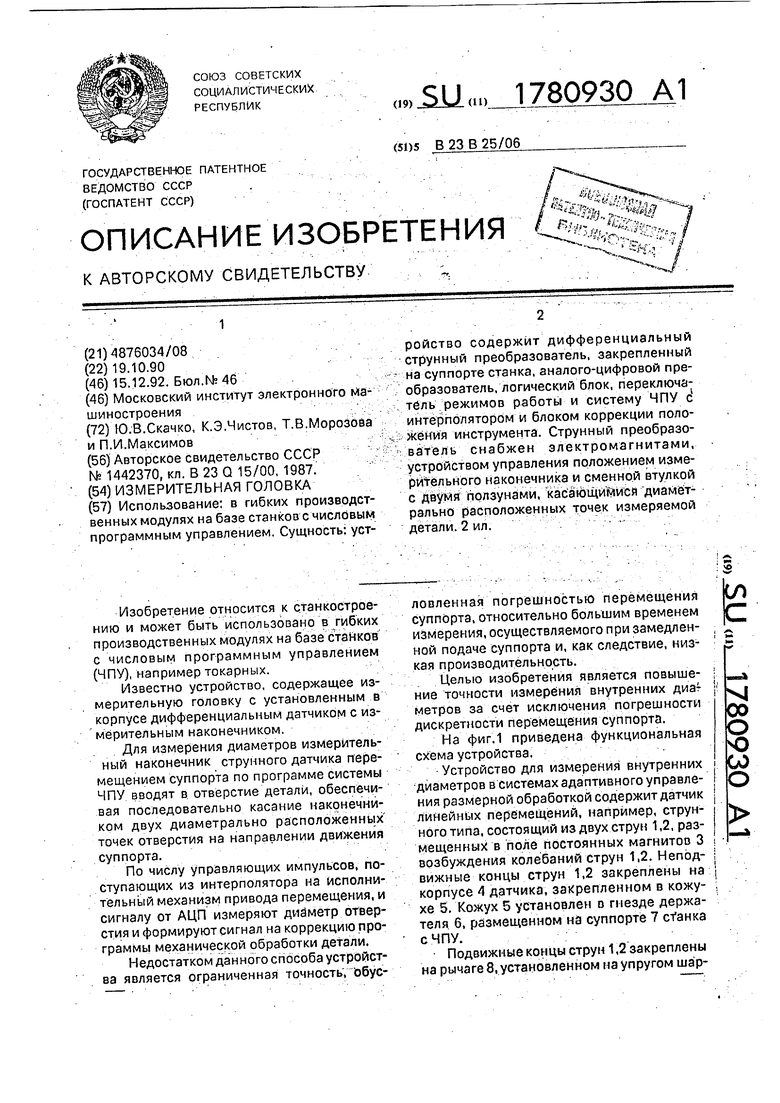

Известно устройство, содержащее измерительную головку с установленным Ё корпусе дифференциальным датчиком с измерительным наконечником.

Для измерения диаметров измерительный наконечник струнного датчика перемещением суппорта по программе системы ЧПУ вводят в отверстие детали, обеспечивая последовательно касание наконечником двух диаметрально расположенных точек отверстия на направлении движения суппорта.

По числу управляющих импульсов, поступающих из интерполятора на исполнительный механизм привода перемещения, и сигналу от АЦП измеряют диаметр отверстия и формируют сигнал на коррекцию программы механической обработки детали.

Недостатком данного способа устройства является ограниченная точность, обусловленная погрешностью перемещения суппорта, относительно большим временем измерения, осуществляемого при замедленной подаче суппорта и, как следствие, низкая производительность.

Целью изобретения является повышение точности измерения внутренних диа1 метров за счет исключения погрешности дискретности перемещения суппорта.

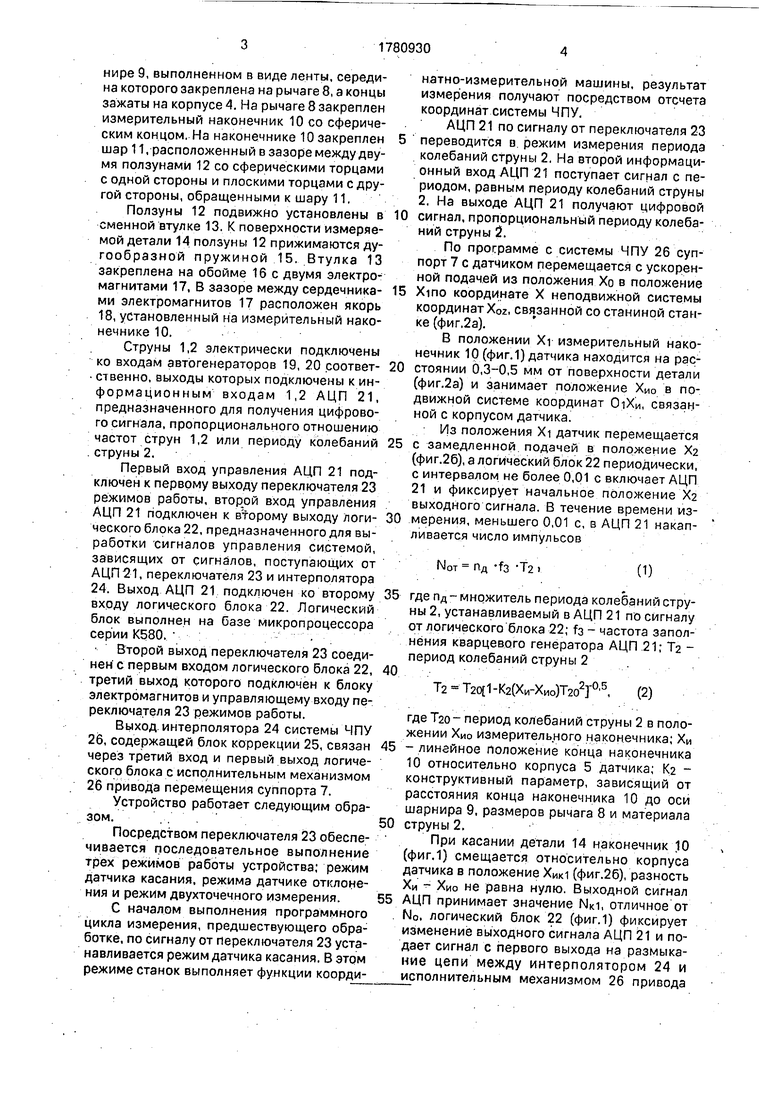

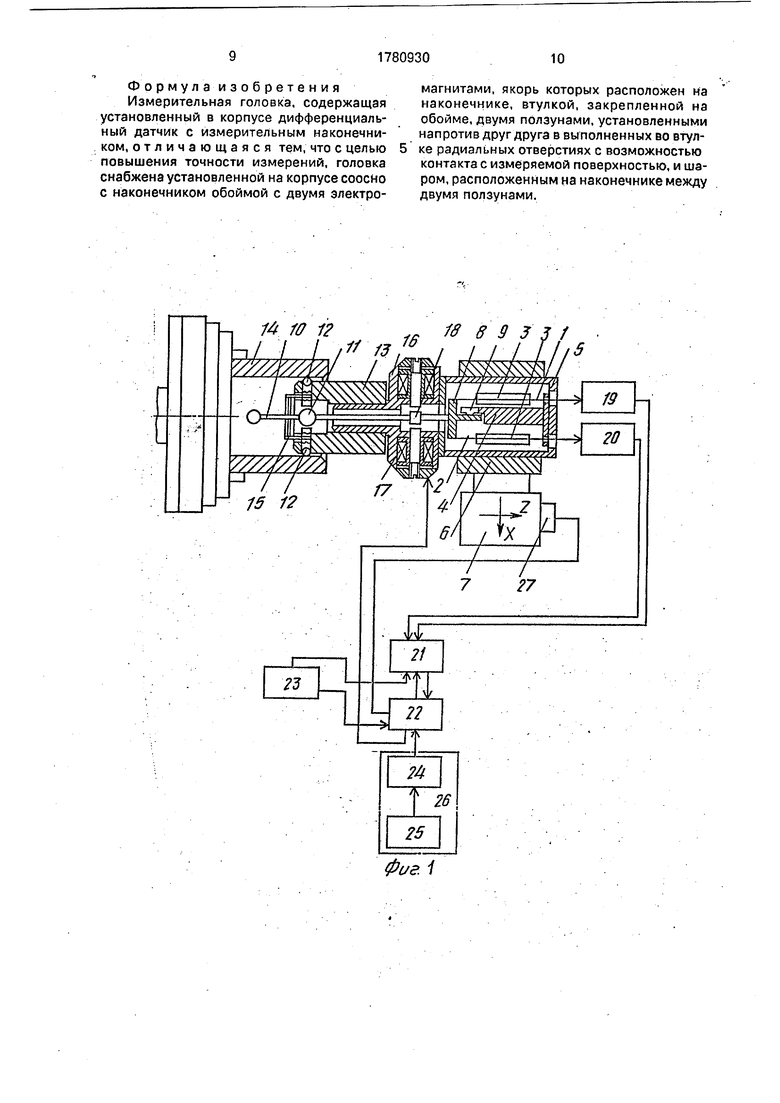

На фиг.1 приведена функциональная схема устройства.

Устройство для измерения внутренних диаметров в системах адаптивного управления размерной обработкой содержит датчик линейных перемещений, например, струнного типа, состоящий из двух струн 1,2, размещенных в поле постоянных магнитов 3 возбуждения колебаний струн 1,2. Неподвижные концы струн 1,2 закреплены на корпусе 4 датчика, закрепленном в кожухе 5. Кожух 5 установлен о гнезде держателя 6, размещенном на суппорте 7 станка с ЧПУ.

Подвижные концы струн 1,2 закреплены на рычаге 8, установленном на упругом шарсл

vj 00 О

ю

со о

нире 9, выполненном в виде ленты, середина которого закреплена на рычаге 8, а концы зажаты на корпусе 4. На рычаге 8 закреплен измерительный наконечник 10 со сферическим концом. На наконечнике 10 закреплен шар 11, расположенный в зазоре между двумя ползунами 12 со сферическими торцами с одной стороны и плоскими торцами с другой стороны, обращенными к шару 11,

Ползуны 12 подвижно установлены в сменной втулке 13. К поверхности измеряемой детали 14 ползуны 12 прижимаются дугообразной пружиной 15. Втулка 13 закреплена на обойме 16 с двумя электромагнитами 17, В зазоре между сердечниками электромагнитов 17 расположен якорь 18, установленный на измерительный наконечнике 10.

Струны 1,2 электрически подключены ко входам автогенераторов 19, 20 соответственно, выходы которых подключены к ин- формационным входам 1,2 АЦП 21, предназначенного для получения цифрового сигнала, пропорционального отношению частот струн 1,2 или периоду колебаний струны 2.

Первый вход управления АЦП 21 подключен к первому выходу переключателя 23 режимов работы, второй вход управления АЦП 21 подключен к второму выходу логического блока 22,предназначенного для выработки сигналов управления системой, зависящих от сигналов, поступающих от АЦП21, переключателя 23 и интерполятора 24. Выход АЦП 21 подключен ко второму входу логического блока 22. Логический блок выполнен на Сазе микропроцессора серии К580,

Второй выход переключателя 23 соединен с первым входом логического блока 22, третий выход которого подключен к блоку электромагнитов и управляющему входу переключателя 23 режимов работы.

Выход интерполятора 24 системы ЧПУ 26, содержащей блок коррекции 25, связан через третий вход и первый выход логического блока с исполнительным механизмом 26 привода перемещения суппорта 7.

Устройство работает следующим образом.

Посредством переключателя 23 обеспечивается последовательное выполнение трех режимов работы устройства; режим датчика касания, режима датчике отклонения и режим двухточечного измерения.

С началом выполнения программного цикла измерения, предшествующего обработке, по сигналу от переключателя 23 устанавливается режим датчика касания. В этом режиме станок выполняет функции координатно-измерительной машины, результат измерения получают посредством отсчета координат системы ЧПУ.

АЦП 21 по сигналу от переключателя 23

переводится в режим измерения периода колебаний струны 2, На второй информационный вход АЦП 21 поступает сигнал с периодом, равным периоду колебаний струны 2. На выходе АЦП 21 получают цифровой

сигнал, пропорциональный периоду колебаний струны 2.

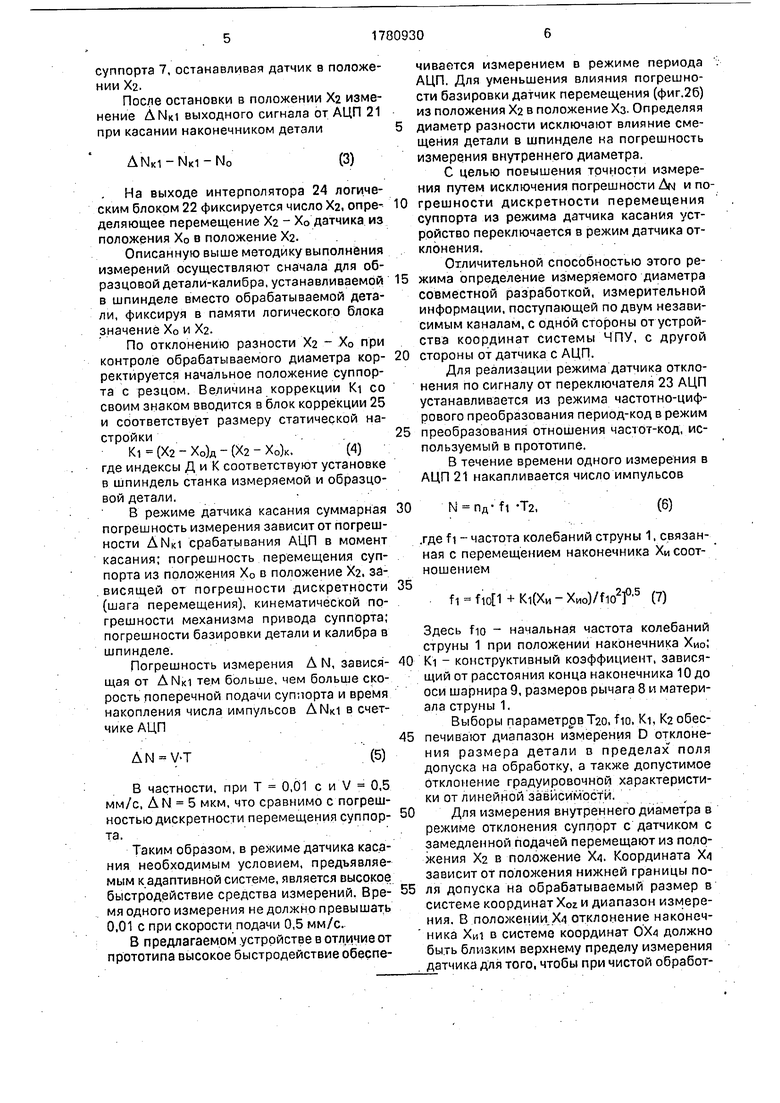

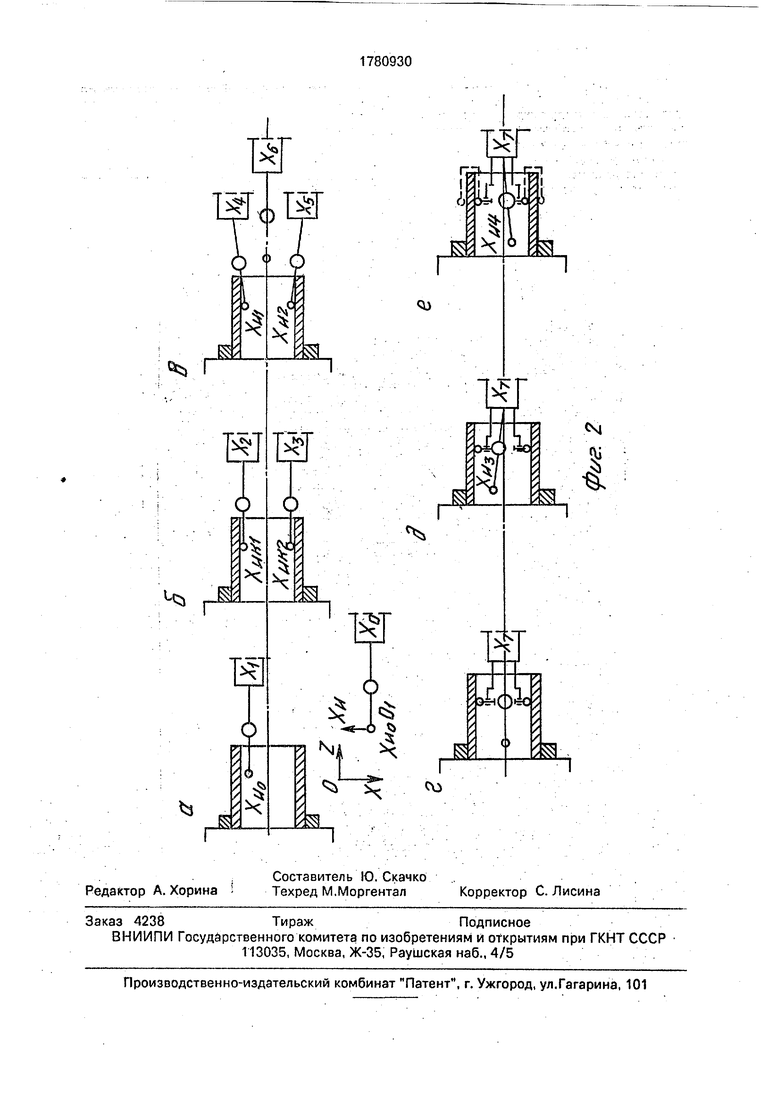

По программе с системы ЧПУ 26 суппорт 7 с датчиком перемещается с ускоренной подачей из положения Хо в положение

Хшо координате X неподвижной системы координатXoz, связанной со станиной станке (фиг.2а).

В положении Xi измерительный наконечник 10 (фиг. 1) датчика находится на расстоянии 0,3-0,5 мм от поверхности детали (фиг.2а) и занимает положение ХИо в подвижной системе координат ОтХи, связанной с корпусом датчика.

Из положения Xi датчик перемещается

с замедленной подачей в положение Ха (фиг.2б), а логический блок 22 периодически, с интервалом не более 0,01 с включает АЦП 21 и фиксирует начальное положение Х2 выходного сигнала. В течение времени измерения, меньшего 0,01 с, в АЦП 21 накапливается число импульсов

Мот пд fa РТ2 i

(1)

где пд- множитель периода колебаний струны 2, устанавливаемый в АЦП 21 по сигналу от логического блока 22; fa - частота заполнения кварцевого генератора АЦП 21; Tz период колебаний струны 2

Т2 -К2(Хи-Хио)Т2о23 ° 5, (2)

гдеТ20 период колебаний струны 2 в положении Хио измерительного наконечника; Хи

- линейное положение конца наконечника 10 относительно корпуса 5 датчика; «2 - конструктивный параметр, зависящий от расстояния конца наконечника 10 до оси шарнира 9, размеров рычага 8 и материала

струны 2.

При касании детали 14 наконечник 10 (фиг.1) смещается относительно корпуса датчика в положение Хик1 (фиг.2б), разность Хи - Хио не равна нулю. Выходной сигнал

АЦП принимает значение NK1, отличное от No, логический блок 22 (фиг.1) фиксирует изменение выходного сигнала АЦП 21 и подает сигнал с первого выхода на размыкание цепи между интерполятором 24 и

исполнительным механизмом 26 привода

суппорта 7, останавливая датчик в положении Х2.

После остановки в положении Х2 изменение ДМК1 выходного сигнала от АЦП 21 при касании наконечником детали5

ANK1 -NK1 -No

На выходе интерполятора 24 логическим блоком 22 фиксируется число Х2, опре- деляющее перемещение Хг - Х0 датчика из положения Х0 в положение Х2.

Описанную выше методику выполнения измерений осуществляют сначала для образцовой детали-калибра, устанавливаемой в шпинделе вместо обрабатываемой детали, фиксируя в памяти логического блока значение Х0 и Х2.

По отклонению разности Х2 - Х0 при контроле обрабатываемого диаметра кор- ректируется начальное положение суппорта с резцом. Величина коррекции Ki со своим знаком вводится в блок коррекции 25 и соответствует размеру статической настройки

Ki (Х2 - Х0)д - (Х2 - Х0)к,(4)

где индексы Д и К соответствуют установке в шпиндель станка измеряемой и образцовой детали.

В режиме датчика касания суммарная погрешность измерения зависит от погрешности ДМК1 срабатывания АЦП в момент касания; погрешность перемещения суппорта из положения Х0 в положение Х2. зависящей от погрешности дискретности (шага перемещения), кинематической погрешности механизма привода суппорта; погрешности базировки детали и калибра в шпинделе.

Погрешность измерения Л N, завися- щая от ДМк1 тем больше, чем больше скорость поперечной подачи суппорта и время накопления числа импульсов ДМК1 в счетчике АЦП

AN (5)

В частности, при Т 0,01 с и V 0,5 мм/с, AN 5 мкм, что сравнимо с погрешностью дискретности перемещения суппор- та.

Таким образом, в режиме датчика касания необходимым условием, предъявляемым к адаптивной системе, является высокое быстродействие средства измерений. Вре- мя одного измерения не должно превышать 0,01 с при скорости подачи 0,5 мм/с.

В предлагаемом устройстве в отличие от прототипа высокое быстродействие обеспе5

10

15

20 25

чивается измерением в режиме периода АЦП. Для уменьшения влияния погрешности базировки датчик перемещения (фиг.2б) из положения Х2 в положение Хз. Определяя диаметр разности исключают влияние смещения детали в шпинделе на погрешность измерения внутреннего диаметра.

С целью повышения точности измерения путем исключения погрешности Дм и погрешности дискретности перемещения суппорта из режима датчика касания устройство переключается в режим датчика отклонения.

Отличительной способностью этого режима определение измеряемого диаметра совместной разработкой, измерительной информации, поступающей по двум независимым каналам, с одной стороны от устройства координат системы ЧПУ, с другой стороны от датчика с АЦП.

Для реализации режима датчика отклонения по сигналу от переключателя 23 АЦП устанавливается из режима частотно-цифрового преобразования период-код в режим преобразования отношения частот-код, используемый в прототипе.

В течение времени одного измерения в АЦП 21 накапливается число импульсов

Ы пд- fi -Т2,

(6)

.где f 1 - частота колебаний струны 1, связанная с перемещением наконечника Хи соотношением

f 1 + Ki(XM - Xno)/fio2f5 (7)

Здесь fio - начальная частота колебаний струны 1 при положении наконечника Хио; Кч - конструктивный коэффициент, зависящий от расстояния конца наконечника 10 до оси шарнира 9, размеров рычага 8 и материала струны 1.

Выборы параметров Т20, fio, Ki, K2 обеспечивают диапазон измерения D отклонения размера детали в пределах поля допуска на обработку, а также допустимое отклонение градуировочной характеристики от линейной зависимости.

Для измерения внутреннего диаметра в режиме отклонения суппорт с датчиком с замедленной подачей перемещают из положения Х2 в положение X-i. Координата зависит от положения нижней границы поля допуска на обрабатываемый размер в системе координат Хог и диапазон измерения. В положении Хд отклонение наконечника Хи1 в системе координат ОХ/i должно быть близким верхнему пределу измерения датчика для того, чтобы при чистой обработке приближения к верхней границе поля допуска не вызвало смещения наконечника за верхний предел измерения.

Положению Хи1 соответствует выходной сигнал NI АЦП, получаемой из выражения (6) при подстановке в него вместо fi и Т2 соотношений (2) и (7).

Характеристика (6) соответствует дифференциальной схеме включения датчика, обеспечивающей измерение с долемикрон- ной погрешностью, что исключает влияние дискретности перемещения суппорта на точность контроля. Перемещением суппорта в положение Хзи обработкой сигналов X/i, Xs, N1 и N2, соответствующего положению наконечника ХИ2 исключают составляющую погрешности от несоосности детали шпинделя.

После первого цикла измерения внутреннего диаметра осуществляют обработку, введя коррекцию положения инструмента. Последующие измерения по мере обработки детали не требуют использования замедленной подачи суппорта с датчиком. Достаточно по программе переместить датчик с ускоренной подачей в положение Х4 и зафиксировать выходной сигнал средства измерений в новом положении измерительного наконечника. Суммарное время измерения будет определяться временем перемещения суппорта в положение Х4, временем получения сигнала NI, временем перемещения из положения Х4 в положение Xs и временем получения сигнала N2, соответствующим положению Хи2 измерительного наконечника (фиг.2в).

Погрешность измерения будет включать составляющую от кинематической погрешности механизма перемещения суппорта и погрешности средства измерений (датчик и АЦП).

С целью исключения влияния кинематической погрешности и увеличения производительности измерительных операций переключателем 23 устанавливают режим двухточечного измерения.

С выхода 1 переключателя 23(фиг. 1) сигнал управления поступает на вход 1 АЦП и изменяет множителем периода Пд, сохраняя режим измерения отношения частот.

Изменение пд необходимо для сохранения чувствительности средства измерений, поскольку в режиме двухточечного измерения рабочая длина измерительного наконечника 10 уменьшается и определяется расстоянием от шара 11 до оси шарнира 9.

С выхода 2 переключателя 23 сигнал управления поступает на вход 1 логического блока 22, вырабатывающего импульсы управления поступают на исполнительный механизм 27. Суппорт 7 сначала перемещается в положение Хе, соответствующее положению шара 11 на оси шпинделя (фиг.2в), а

затем в положение Xi (фиг.2г).

В положении Xi сферические торцы ползунов 12 прижимаются пружиной 15 к внутренней поверхности детали 14.

С выхода 3 логического блока 22 поступает сигнал управления на электромагниты 17, измерительный наконечник 10 перемещается вверх (фиг.2д) в положение Хиз, прижимая шар 11 к плоскому торцу верхнего ползуна 12.

АЦП 21 вырабатывает измерительный сигнал Мз, соответствующий положению Хиз наконечника датчика.

Второй сигнал управления логического блока 22, поступающий на электромагниты

12, перемещает наконечник 10 вниз, прижимая шар 11 к плоскому торцу нижнего ползуна 12 (фиг.2е). АЦП 21 вырабатывает измерительный сигнал NI, соответствующий положению наконечника ХИ4.

Результат измерения отклонения внутреннего диаметра от номинального значения определяется по разности N3 - N4 и известной грэдуировочной характеристики (6).

Суммарное время, затрачиваемое на измерение в этом режиме, уменьшается по сравнению с режимом датчика отклонения, поскольку суппорт перемещается по оси X только в одно положение Xi, вместо двух

положений Х4, Xs.

Точность измерения увеличивается, так как погрешность, вызванная смещением центра шара 11с оси шпинделя, не влияет на разность Хиз - ХИ4, получаемой по значениям N3, N4 выходного сигнала средства измерений.

При малых диаметрах, несколько больше их диаметра сферы на конце наконечника 10, измерение осуществляют аналогичным образом, перемещая наконечник 10 из верхнего положения в нижнее до касания конца наконечника 10 с внутренней поверхностью детали 14 при выведенных из отверстия детали сферических ползупах 12.

Для измерения наружных диаметров в режиме двухточечного измерения изменяют форму ползунов 12 согласно показанному пунктиром на фиг.2е, обеспечивая охват детали снаружи.

Таким образом, изобретение повышает точность измерения размеров деталей при обработке резанием на токарных станках с числовым программным управлением,

Формула изобретения Измерительная головка, содержащая установленный в корпусе дифференциальный датчик с измерительным наконечником, отличающаяся тем, что с целью повышения точности измерений, головка снабжена установленной на корпусе соосно с наконечником обоймой с двумя электромагнитами, якорь которых расположен на наконечнике, втулкой, закрепленной на обойме, двумя ползунами, установленными напротив друг друга в выполненных во втулке радиальных отверстиях с возможностью контакта с измеряемой поверхностью, и шаром, расположенным на наконечнике между двумя ползунами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения износа и положения режущего инструмента в токарных станках | 1990 |

|

SU1757847A1 |

| Измерительная головка | 1990 |

|

SU1780929A1 |

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с системой ЧПУ | 1985 |

|

SU1301647A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДИАМЕТРОВ ДЕТАЛЕЙ | 1991 |

|

RU2023580C1 |

| Система автоматической настройки инструмента на станках с ЧПУ | 1982 |

|

SU1065091A1 |

| Устройство для измерения размеров резьб | 1989 |

|

SU1670337A1 |

| Устройство дискретного контроля износа режущего инструмента станка | 1986 |

|

SU1510989A1 |

| Устройство для измерения размеров резьбы | 1987 |

|

SU1511579A1 |

| Устройство автоматической коррекции размерной настройки токарных многоинструментальных станков с ЧПУ | 1981 |

|

SU1020205A1 |

Использование: в гибких производственных модулях на базе станков с числовым программным управлением. Сущность: устройство содержит дифференциальный струнный преобразователь, закрепленный на суппорте станка, аналого-цифровой преобразователь, логический блок, переключатель режимов работы и систему ЧПУ с интерполятором и блоком коррекции положения инструмента. Струнный преобразователь снабжен электромагнитами, устройством управления положением измерительного наконечника и сменной втулкой с двумя ползунами, касающимися диаметрально расположенных точек измеряемой детали.2 ил.

#8933/

Фиг. i

Ч

Ъ

N

V&Qecl

и

t

о

си

| Устройство для измерения размерного износа и положения режущего инструмента в токарных станках | 1987 |

|

SU1442370A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-15—Публикация

1990-10-19—Подача