Изобретение относится к области порошковой металлургии, в частности к способа.м получения спеченных никелевых изделий.

Целью изобретения является увеличение прочности изделий при сохранении пористости 35-40%.

Способ заключается в том, что поро- щок никеля деформируют с обжатием частиц на 10-50% с разницей в величине обжатия отдельных частиц не более 20%, формование деформируе.мого nopoi iKa осуществляют в форме посредством пропускания электрического импульса длительностью 0,05-3 с и плотности тока 1 - 50 А/мм-, а нагрев под окончательное спекание до 200°С ведут со скоростью 50- 100 град/ч, 200---700°С со скоростью 1000- 3000 град/ч, 700-1100°С со скоростью 50- 100 град/ч, причем предварительное и окончательное спекание проводят в защитной среде, а электрический импульс пропускают в направлении, требующем максимальной , прочности.

Пример. Сферический никелевый порошок просеивают через сита таким образом, что разброс размеров частиц составляет 200- 260 мкм. Порошок обжимают в стане продольной прокатки до 150 мкм. При этом разброс обжатий составляет 25-42%. т. е. разница не превыщает 20%. Прокатку порошка осуществляют при вращении валков 20-30 об/мин, диаметр валка 200 мм, валки полирова1шые. Затем осуществляют формование изделия из деформируемого порошка в кварцевый форме, предварительное спекание посредство.м п юпускания электрического импульса длите.1ьностью 3 с и условной плотностью тока 1 А/мм. После это|-о

4

00 00

го

со

изделие извлекают из формы и проводят окончательное спекание со следующими скоростями нагрева: до 200°С со скоростью нагрева 50 град/ч, 200-700°С 1000 град/ч, 700-1100°С 50 град/ч. Спекание при 1100°С проводят в течение 5 мин. В качестве сред спекания возможно использование водорода, вакуума, аргона. Прочность изделий, полученных по предлагаемому способу, составляет ПО-125 МПа, по известному способу 100 МПа при остаточной пористости 35- 40%.

В случае использования для формования изделий сферического порошка никеля размером частиц 150 мкм, деформированных в виброшаровой мельнице в течение 12 ч, при предварительном спекании пропусканием электрического импульса длительностью 0,5 с плотности тока 25 А/мм, прочность изделий составила 120-130 МПа в направлении пропускания электрического импульса, в направлении, перпендикулярном направлению пропускания тока, 105 МПа.

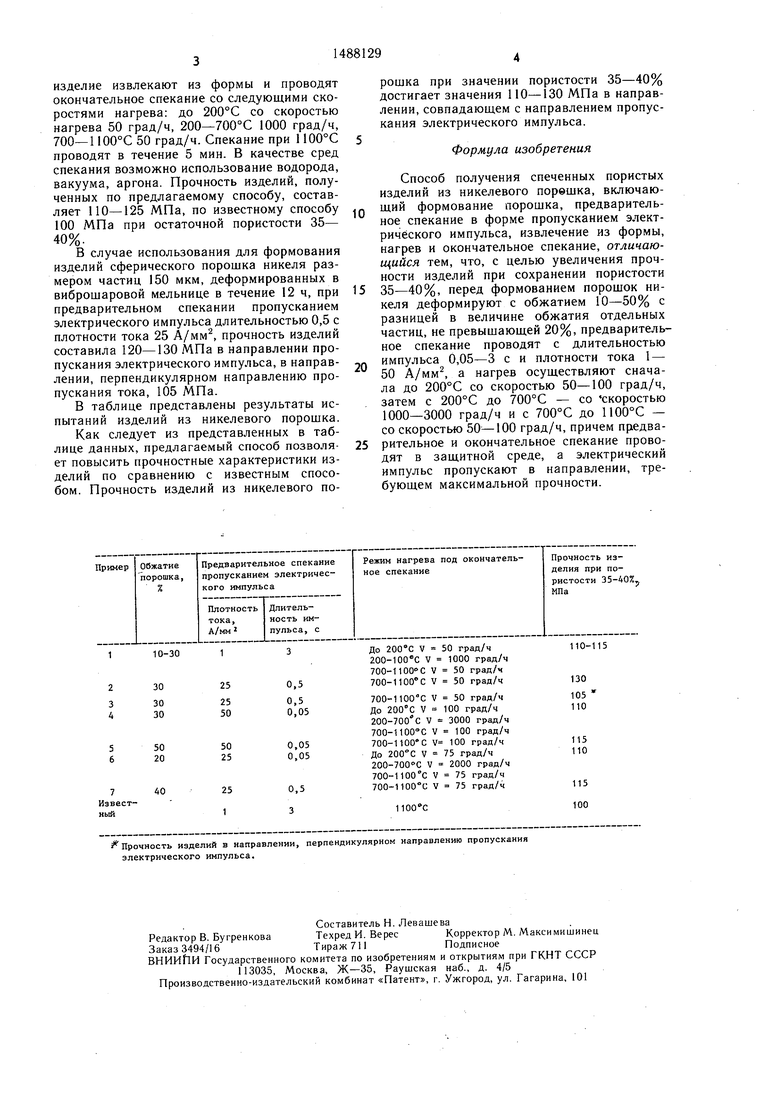

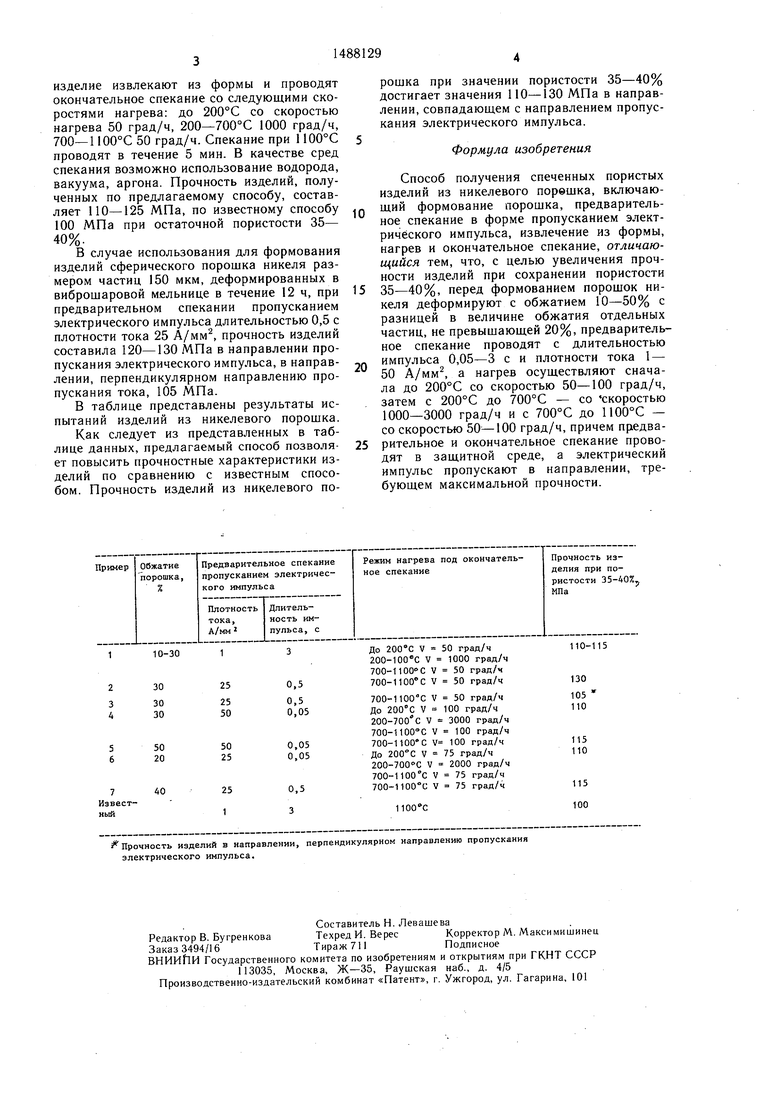

В таблице представлены результаты испытаний изделий из никелевого порошка.

Как следует из представленных в таблице данных, предлагаемый способ позволяет повысить прочностные характеристики изделий по сравнению с известным способом. Прочность изделий из никелевого по

0

5

0

5

рошка при значении пористости 35-40% достигает значения ПО-130 МПа в направлении, совпадаюш,ем с направлением пропускания электрического импульса.

Формула изобретения

Способ получения спеченных пористых изделий из никелевого порешка, включаю- ший формование порошка, предварительное спекание в форме пропусканием электрического импульса, извлечение из формы, нагрев и окончательное спекание, отличающийся тем, что, с целью увеличения прочности изделий при сохранении пористости 35-40%, перед формованием порошок никеля деформируют с обжатием 10-50% с разницей в величине обжатия отдельных частиц, не превышающей 20%, предварительное спекание проводят с длительностью импульса 0,05-3 с и плотности тока 1 - 50 А/мм, а нагрев осуществляют сначала до 200°С со скоростью 50-100 град/ч, затем с 200°С до 700°С - со скоростью 1000-3000 град/ч и с 700°С до ПОО°С - со скоростью 50-100 град/ч, причем предварительное и окончательное спекание проводят в защитной среде, а электрический импульс пропускают в направлении, требующем максимальной прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2003 |

|

RU2239613C1 |

| Способ получения изделий на основе нитрида кремния | 2016 |

|

RU2651861C1 |

| Способ изготовления жаропрочного никелевого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава ЖС6У в осветительном керосине | 2023 |

|

RU2816973C1 |

| ТРУБЧАТЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ С МЕТАЛЛИЧЕСКОЙ ОПОРОЙ, ЕГО ТРУБЧАТЫЙ МЕТАЛЛИЧЕСКИЙ ПОРИСТЫЙ ОПОРНЫЙ СЛОЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2332754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ | 2023 |

|

RU2816230C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДВЕРГАЕМЫХ ХОЛОДНОЙ ОБРАБОТКЕ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА (ВАРИАНТЫ) | 2000 |

|

RU2245760C2 |

| Способ изготовления жаропрочного никелевого сплава из порошков, полученных электроэрозионным диспергированием отходов сплава ЖС6У в дистиллированной воде | 2022 |

|

RU2807399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО ЯЧЕИСТОГО МАТЕРИАЛА НА ОСНОВЕ ХРОМАЛЯ | 2011 |

|

RU2464127C1 |

| Способ изготовления спеченных пористых изделий | 1986 |

|

SU1340903A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ДУГОГАСИТЕЛЬНЫХ И РАЗРЫВНЫХ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ И МАТЕРИАЛ | 2013 |

|

RU2522584C1 |

Изобретение относится к порошковой металлургии ,в частности, к способам получения спеченных пористых изделий из никелевого порошка. Целью изобретения является увеличение прочности изделий при сохранении пористости 35-40%. Предложенный способ заключается в том, что перед формованием порошок никеля деформируют с обжатием частиц на 10-50% с разницей в величине обжатия не более 20%, проводят формование, предварительное спекание осуществляют в форме посредством пропускания электрического импульса длительностью 0,05-3 с и плотности тока 1-50 А/мм2, а нагрев под окончательное спекание до 200°С ведут со скоростью 50-100 град/ч, с 200 до 700°С-со скоростью 1000-3000 град/ч, с 700 до 1100°С-со скоростью 50-100 град/ч, причем предварительное и окончательное спекание проводят в защитной среде. Предложенный способ способствует увеличению прочности пористых никелевых изделий, а электрический импульс пропускают в направлении, требующем максимальной прочности. 1 табл.

10-30

До 200 С V 50 град/ч 200-100 С V 1000 град/ч 700-1100 С V 50 град/ч

110-115

| Кипарисов С | |||

| С., Либенсон Г | |||

| А | |||

| Порошковая металлургия | |||

| - М.: Металлургия, 1972, с | |||

| Прибор для нанесения на чертеж точек при вычерчивании углов и треугольников | 1922 |

|

SU392A1 |

| Способ получения спеченных пористых изделий из порошкообразных материалов | 1972 |

|

SU460941A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-06-23—Публикация

1987-08-31—Подача