Изобретение относится к машиностроению и может быть использовано для отделения припуска при получении изделий из волокнисто-слоистых материалов, имеющих прямолинейные контуры.

Цель изобретения - поньшение производительности процесса.

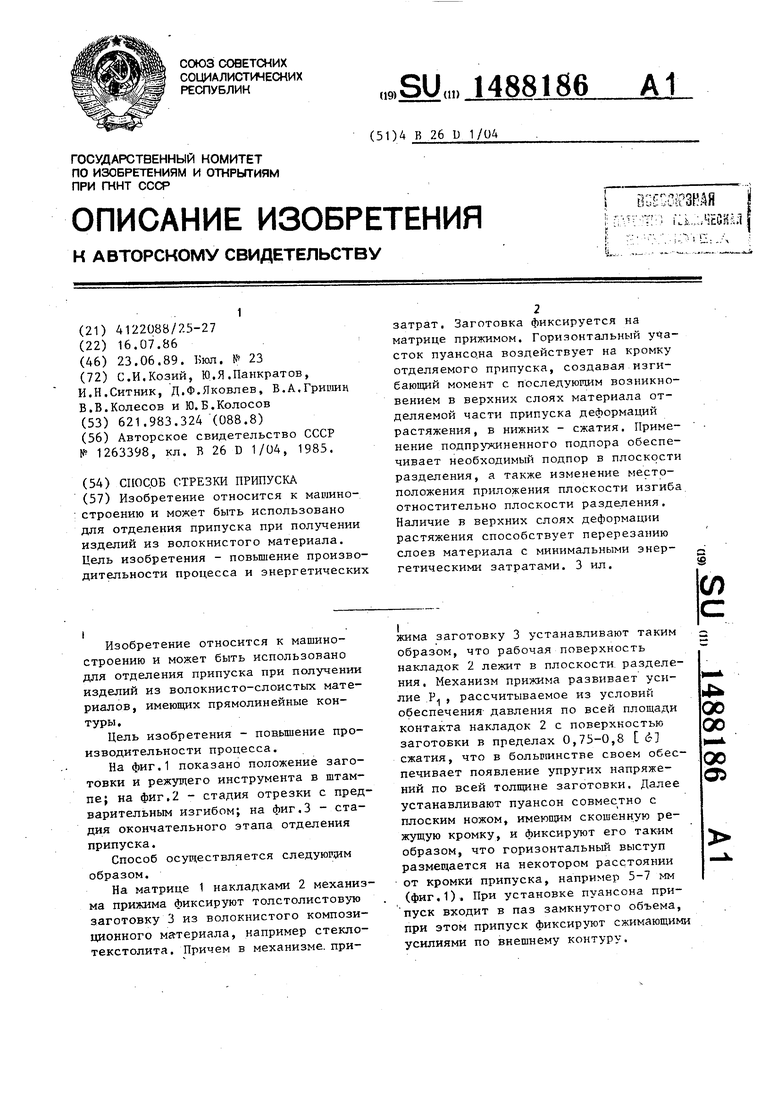

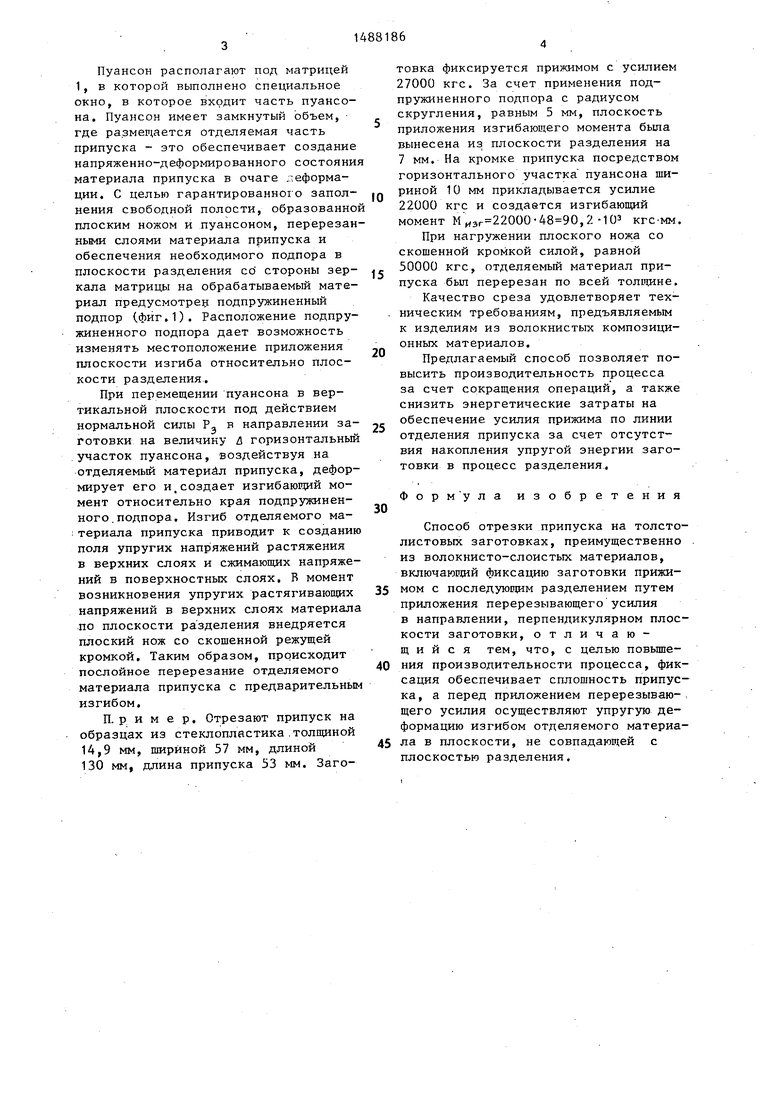

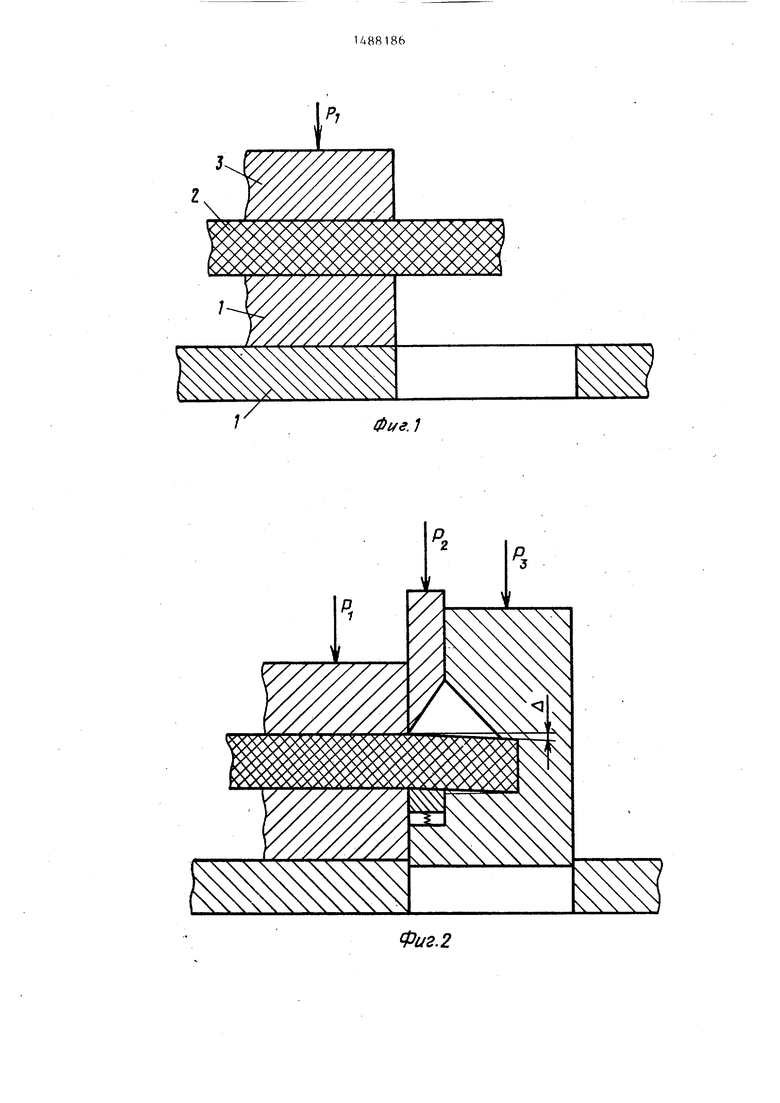

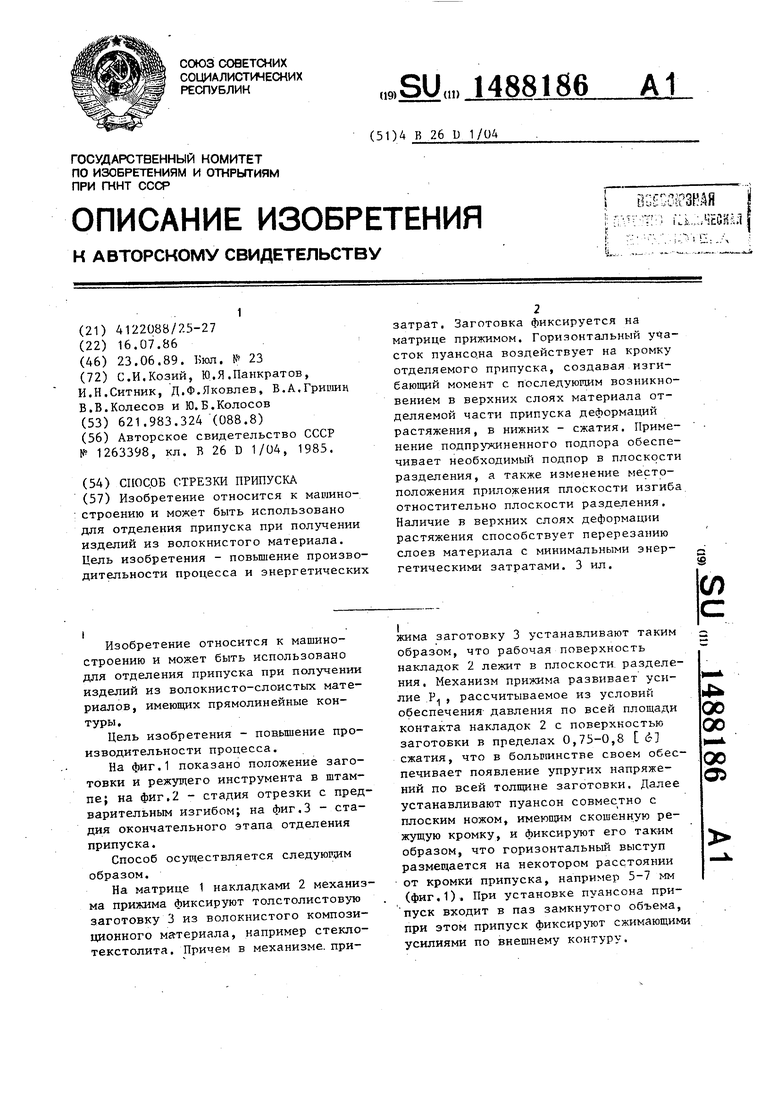

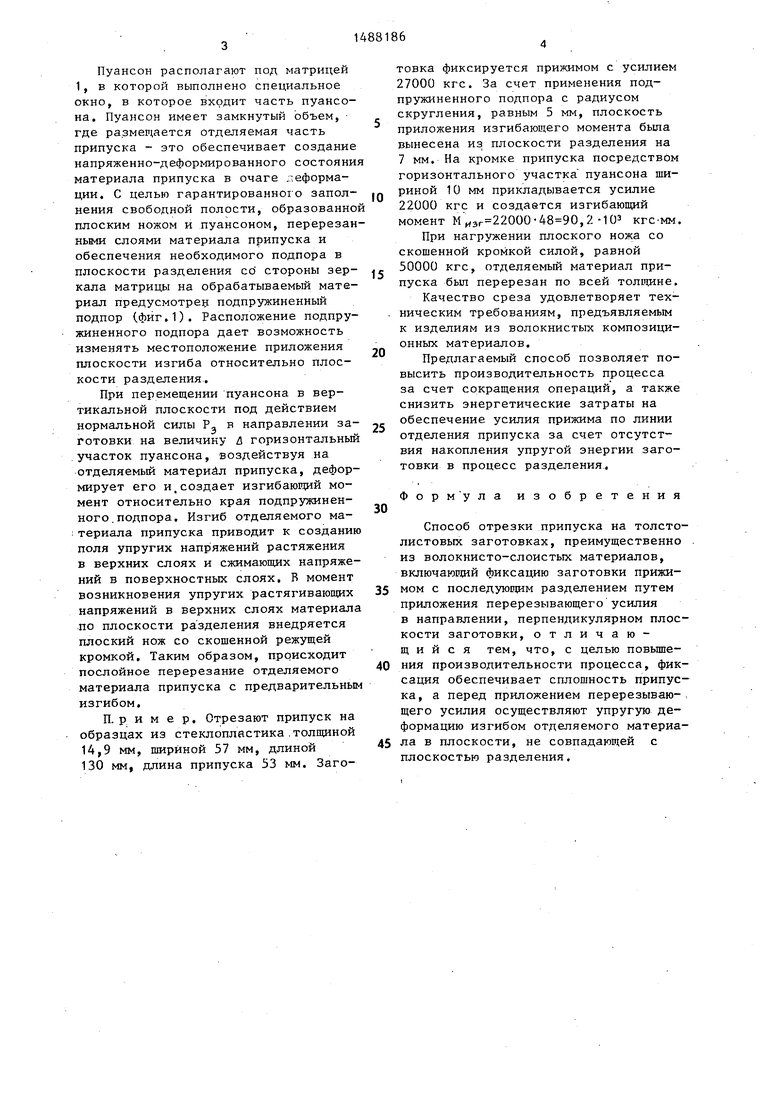

На фиг.1 показано положение заготовки и режущего инструмента в штампе; на фиг.2 - стадия отрезки с предварительным изгибом; на фиг.З - стадия окончательного этапа отделения припуска.

Способ осу1 4ествляется следую1 щм

образом.

На матрице 1 накладками 2 механизма прижима фиксируют толстолистовую заготовку 3 из волокнистого композиционного материала, например стеклотекстолита. Причем в механизме, прижима заготовку 3 устанавливают таким образом, что рабочая поверхность накладок 2 лежит в плоскости разделения. Механизм прижима развивает усилие Р , рассчитываемое из условий обеспечения- давления по всей площади контакта накладок 2 с поверхностью заготовки в пределах 0,75-0,8 L 6 сжатия, что в большинстве своем обеспечивает появление упругих напряжений по всей толщине заготовки. Далее устанавливают пуансон совместно с плоским ножом, имеющим скошенную режущую кромку, и фиксируют его таким образом, что горизонтальный выступ размещается на некотором расстоянии от кромки припуска, например 5-7 мм (фиг.1). При установке пуансона при- пуск входит в паз замкнутого объема, при этом припуск фиксируют сжимающими усилиями по внешнему контуру.

4

сх

00

сх

О)

Пуансон располагают под матрицей 1, в которой выполнено специальное окно, в которое входит часть пуансона. Пуансон имеет замкнутый объем, где размещается отделяемая часть припуска - это обеспечивает создание напряженно-деформированного состояни материала припуска в очаге леформа- ции. С целью гарантированного заполнения свободной полости, образованно плоским ножом и пуансоном, перерезан ньв4И слоями материала припуска и обеспечения необходимого подпора в плоскости разделения со стороны зеркала матрицы на обрабатываемый материал предусмотрев подпружиненный подпор (фиг.1). Расположение подпружиненного подпора дает возможность изменять местоположение приложения плоскости изгиба относительно плоскости разделения,

При перемещении пуансона в вертикальной плоскости под действием нормальной силы Р„ в направлении заготовки на величину д горизонтальный участок пуансона, воздействуя на отделяемый материал припуска, деформирует его и,создает изгибающий момент относительно края подпружиненного, подпора. Изгиб отделяемого ма- :териала припуска приводит к созданию поля упругих напряжений растяжения в верхних слоях и сжимающих напряжений в поверхностных слоях, В момент возникновения упругих растягивающих напряжений в верхних слоях материала ПО плоскости разделения внедряется плоский нож со скошенной режущей кромкой. Таким образом, происходит послойное перерезание отделяемого материала припуска с предварительным изгибом.

П. р и м е р. Отрезают припуск на образцах из стеклопластика.толщиной 14,9 мм, шириной 57 мм, длиной 130 мм, длина припуска 53 мм, Заго

товка фиксируется прижимом с усилием 27000 кгс. За счет применения подпружиненного подпора с радиусом скругления, равным 5 мм, плоскость приложения изгибающего момента была вынесена из плоскости разделения на 7 мм. На кромке припуска посредством горизонтального участка пуансона щи- риной 10 мм прикладывается усилие 22000 кгс и создается изгибающий момент М эг 22000-48 90,2-103 кгС ММ,

При нагружении плоского ножа со скошенной кромкой силой, равной 50000 кгс, отделяемый материал припуска был перерезан по всей толщине.

Качество среза удовлетворяет техническим требованиям, предъявляемым к изделиям из волокнистых композиционных материалов.

Предлагаемый способ позволяет повысить производительность процесса за счет сокращения операций, а также снизить энергетические затраты на обеспечение усилия прижима по линии отделения припуска за счет отсутствия накопления упругой энергии заготовки в процесс разделения,

Форм ула изобретения

Способ отрезки припуска на толстолистовых заготовках, преимущественно из волокнисто-слоистых материалов, включаюпдай фиксацию заготовки прижимом с последующим разделением путем приложения перерезывающего усилия в направлении, перпендикулярном плоскости заготовки, отличающийся тем, что, с целью повьше- ния производительности процесса, фиксация обеспечивает сплощность припуска, а перед приложением перерезывающего усилия осуществляют упругую деформацию изгибом отделяемого материала в плоскости, не совпадающей с плоскостью разделения.

Ф if 3.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обрезки припуска | 1985 |

|

SU1377163A1 |

| Способ обрезки припуска по контуру листовых заготовок | 1988 |

|

SU1669715A1 |

| Способ отрезки | 1986 |

|

SU1388147A2 |

| Способ отрезки | 1985 |

|

SU1263398A1 |

| Способ отрезки | 1991 |

|

SU1759505A2 |

| Способ образования ступенчатого выступа на торцах толстолистовых заготовок | 1985 |

|

SU1373569A1 |

| Способ получения чистовых отверстий в толстолистовых заготовках и устройство для его осуществления | 1980 |

|

SU897338A1 |

| Устройство для гидродинамической пробивки отверстий | 1979 |

|

SU871910A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2043810C1 |

| СПОСОБ РЕЗКИ ПРОКАТА И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2630154C1 |

Изобретение относится к машиностроению и может быть использовано для отделения припуска при получении изделий из волокнистого материала. Цель изобретения - повышение производительности процесса и энергетических затрат. Заготовка фиксируется на матрице прижимом. Горизонтальный участок пуансона воздействует на кромку отделяемого припуска, создавая изгибающий момент с последующим возникновением в верхних слоях материала отделяемой части припуска деформаций растяжения, в нижних сжатия. Применение подпружиненного подпора обеспечивает необходимый подпор в плоскости разделения, а также изменение местоположения приложения плоскости изгиба относительно плоскости разделения. Наличие в верхних слоях деформации растяжения способствует перерезанию слоев материала с минимальными энергетическими затратами. 3 ил.

Фи2.2

Фиг.З

| Способ отрезки | 1985 |

|

SU1263398A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1989-06-23—Публикация

1986-07-16—Подача