00

C3i СО

Изобретение относится к обработке материалов давлением, в частности к способу обрезки припуска на толстолистовой заготовке из слоисто-волокнистого композиционного материала.

Целью данного изобретения является повышение качества получаемых деталей.

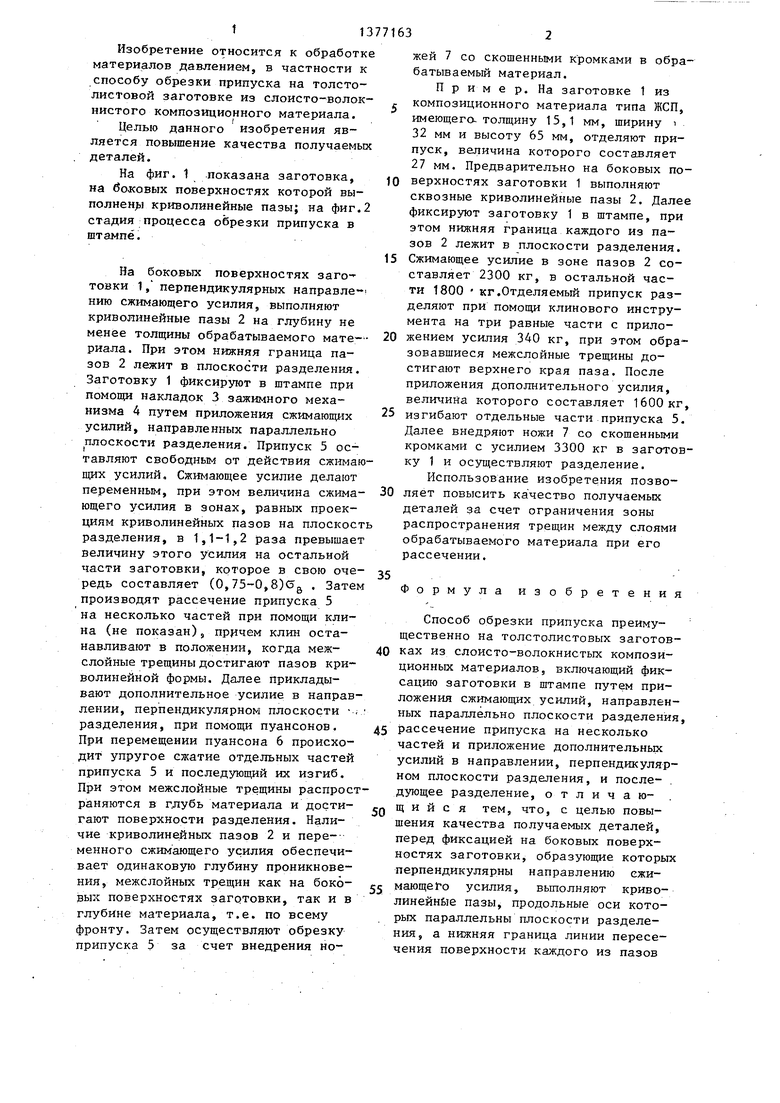

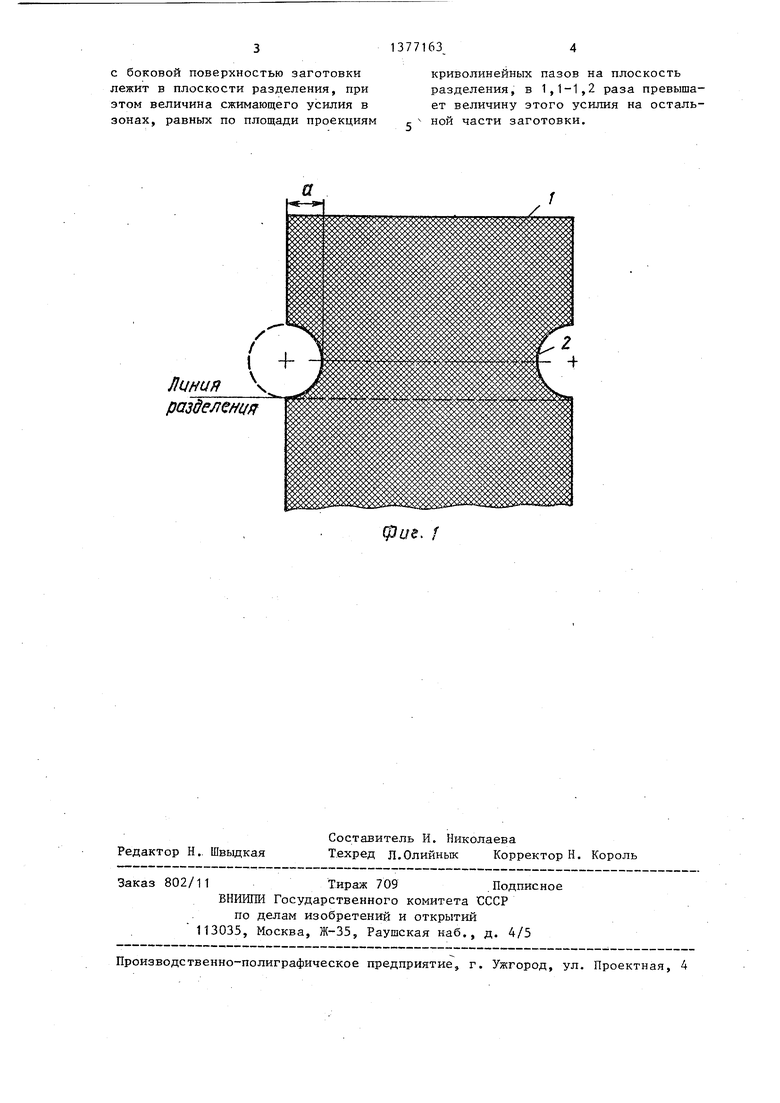

На фиг. 1 .показана заготовка, на боковых поверхностях которой вы- полнен) криволинейные пазы; на фиг.2 стадия процесса обрезки припуска в штампе.

На боковых поверхностях зато- товки 1, перпендикулярных направле кию сжимающего усилия, выполняют криволинейные пазы 2 на глубину не менее толщины обрабатываемого мате- риала. При этом нижняя граница пазов 2 лежит в плоскости разделения. Заготовку 1 фиксируют в штампе при помощи накладок 3 зажимного механизма 4 путем приложения сжимающих усилий, направленных параллельно плоскости разделения. Припуск 5 оставляют свободным от действия сжимающих усилий. Сжимающее усилие делают переменным, при этом величина сжимающего усилия в зонах, равных проекциям криволинейных пазов на плоскост разделения, в 1,1-1,2 раза превышает величину этого усилия на остальной части заготовки, которое в свою оче- редь составляет (0,75-0,8)Эц . Затем производят рассечение припуска 5 на несколько частей при помощи клина (не показан), причем клин останавливают в положении, когда меж- слойные трещины достигают пазов криволинейной формы. Далее прикладывают дополнительное усилие в направлении, перпендикулярном плоскости - разделения, при помощи пуансонов, При перемещении пуансона 6 происходит упругое сжатие отдельных частей припуска 5 и последующий их изгиб. При этом межслойные трещины распространяются в глубь материала и дости- гают поверхности разделения. Наличие криволинейных пазов 2 и переменного сжимающего усилия обеспечивает одинаковую глубину проникновения, межслойных трещин как на боко- вых поверхностях заготовки, так ив глубине материала, т.е. по всему фронту. Затем осуществляют обрезку припуска 5 за счет внедрения но

Q

0

0 5 0 з Q

жей 7 со скошенными кромками в обрабатываемый материал.

П р и м е р. На заготовке 1 из композиционного материала типа ЖСП, имеющего, толщину 15,1 мм, ширину i 32 мм и высоту 65 мм, отделяют припуск, величина которого составляет 27 мм. Предварительно на боковых поверхностях заготовки 1 выполняют сквозные криволинейные пазы 2. Далее фиксируют заготовку 1 в штампе, при этом нижняя граница каждого из пазов 2 лежит в плоскости разделения. 5 Сжимающее усилие в зоне пазов 2 составляет 2300 кг, в остальной части 1800 кг.Отделяемый припуск разделяют при помощи клинового инструмента на три равные части с приложением усилия 340 кг, при этом образовавшиеся межслойные трещины достигают верхнего края паза. После приложения дополнительного усилия, величина которого составляет 1600кг, изгибают отдельные части припуска 5. Далее внедряют ножи 7 со скошенными кромками с усилием 3300 кг в заготовку 1 и осуществляют разделение.

Использование изобретения позволяет повысить ка чество получаемых деталей за счет ограничения зоны распространения трещин между слоями обрабатываемого материала при его рассечении.

Формула изобретения

Способ обрезки припуска преимущественно на толстолистовых заготовках из слоисто-волокнистых композиционных материалов, включающий фиксацию заготовки в штампе путем приложения сжимающих усилий, направленных параллельно плоскости разделения, рассечение припуска на несколько частей и приложение дополнительньрс усилий в направлении, перпендикулярном плоскости разделения, и после- . дующее разделение, отличаю- . щ и и с я тем, что, с целью повышения качества получаемых деталей, перед фиксацией на боковых поверхностях заготовки, образующие которых перпендикулярны направлению сжимающего усилия, выполняют криволинейные пазы, продольные оси которых параллельны плоскости разделения, а нижняя граница линии пересечения поверхности каждого из пазов

с боковой поверхностью заготовки лежит в плоскости разделения, при этом величина сжимающего усилия в зонах, равных по площади проекциям

криволинейных пазов на плоскость разделения, в 1,1-1,2 раза превышает величину этого усилия на остальной части заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отрезки | 1985 |

|

SU1263398A1 |

| Способ отрезки припуска | 1986 |

|

SU1488186A1 |

| Способ обрезки припуска по контуру листовых заготовок | 1988 |

|

SU1669715A1 |

| Способ отрезки | 1986 |

|

SU1388147A2 |

| СПОСОБ ОТРЕЗКИ ПРИПУСКА | 1992 |

|

RU2090355C1 |

| Способ отрезки | 1991 |

|

SU1759505A2 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2092608C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2043810C1 |

| Способ получения чистовых отверстий в толстолистовых заготовках и устройство для его осуществления | 1980 |

|

SU897338A1 |

| Способ пробивки цилиндрических отверстий | 1983 |

|

SU1140855A1 |

Изобретение относится к обработке материалов давлением и может быть использовано при обрезке припуска на толстолистовой заготовке из слоистогволокнистого композиционного материала. Цель изобретения - повышение качества полученных деталей. На боковой поверхности заготовки 1 выполняют криволинейные пазы 2. Прикладывают переменное по линии разделения сжимающее усилие, которое в зоне пазов 2 составляет 1,1-1,2 от величины усилия на остальной части. Рассекают припуск 5 на отдельные части и прикладьгоают дополнительное усилие при помощи пуансона 6. Затем производят разделение при помощи ножей 7 со скошенными кромками. Наличие криволинейных пазов 2 и переменного сжимающего усилия обеспечивает одинаковую глубину проникновения межслойных трещин по всему фронту до плоскости разделения. 2 ил. (Л

Пиний раздел ни

Z.

| Способ отрезки | 1985 |

|

SU1263398A1 |

Авторы

Даты

1988-02-28—Публикация

1985-12-04—Подача