Изобретение относится к обработке металлов резанием в сочетании с по верхностным пластическим деформиро ванием, может быть использовано при обработке плоских и торцовых поверхностей деталей машин.

Цель изобретения - повьшение качества обработки за счет исключения внедрения зачистного режущего элемента в поверхность детали.

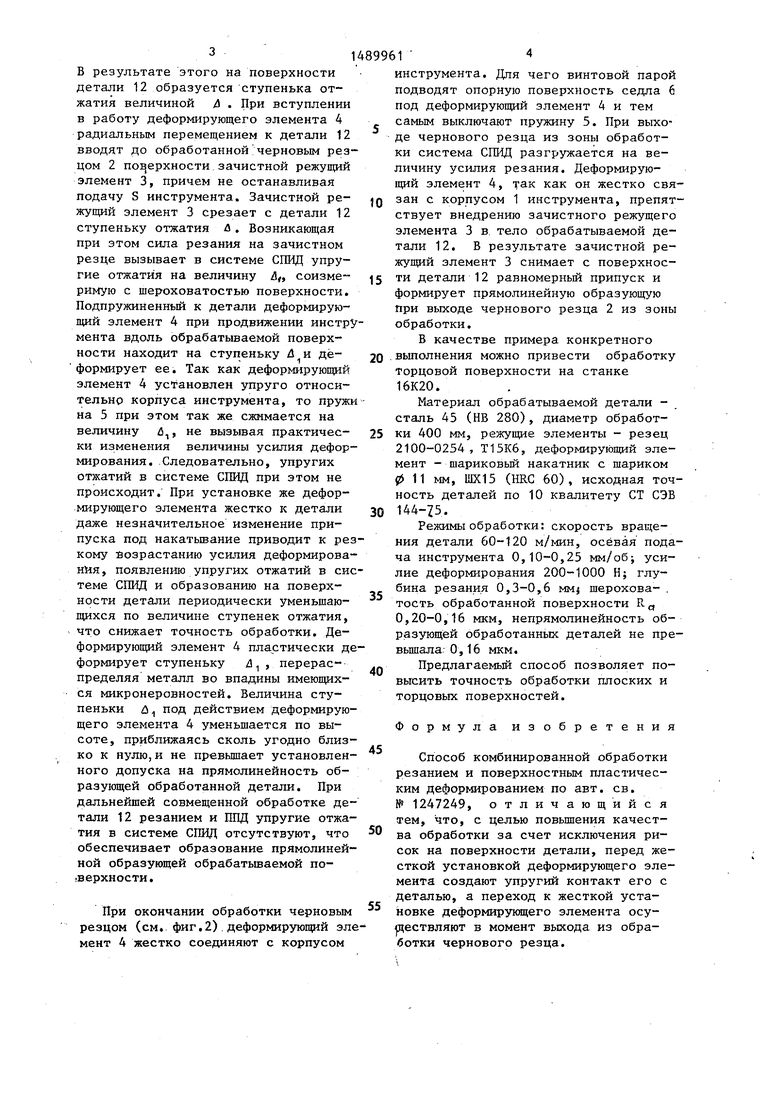

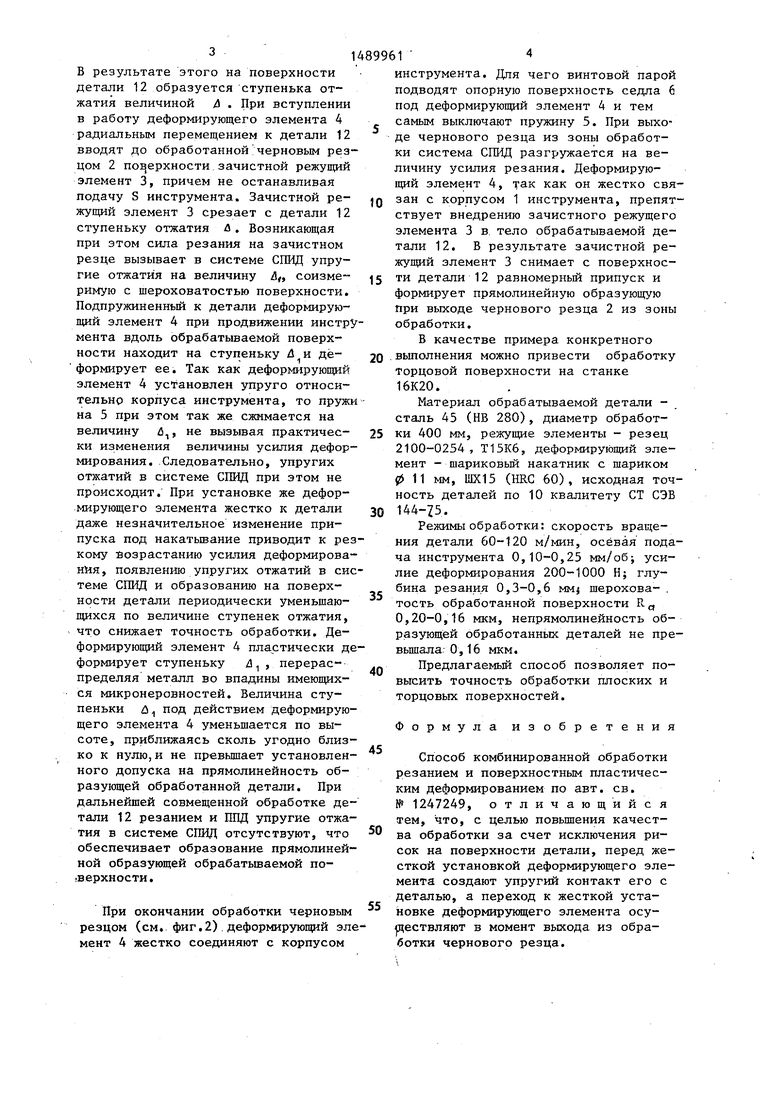

На фиг.1 представлена схема осуществления способа в начале обработки-, на фиг.2 - то же, при окончании обработки черновым резцом инструмента.

Обработку осуществляют комбинированным инструментом, содержащим корпус 1, черновой резец 2, зачистной режущий 3 и деформирующий 4 элементы. Деформирующий элемент 4 подпружинен со стороны корпуса 1 инструмента пружиной 5. Инструмент снабжен устройством выключения пружины 5,. выполненным в виде седла 6,стержня 7, винтовой пары 8, 9. Для радиального перемещения зачистного режущего элемента 3 предусмотрен винт 10с махов,ичком 11 .

Деталь 12 закрепляют в патроне станка, корпус 1 инструмента - в резцедержателе 13. Детали 12 сообщают вращение и перемещают инструмент с подачей S вдоль обрабатываемой поверхности.

Первым в работу вступает черновой резец 2 инструмента, снимая с детали устаНовленньм на обработку припуск t. Затем в работу вступает деформирующий элемент 4, вызывая первичное отжатие в системе СПИД.

4: СХ) СО СО

о:

14)

в результате этого на поверхности детали 12 образуется ступенька от- жатия величиной /5 . При вступлении в работу деформирующего элемента 4 радиальным перемещением к детали 12 вводят до обработанной черновым резцом 2 поверхности зачистной режущий элемент 3, причем не останавливая подачу S инструмента. Зачисткой режущий элемент 3 срезает с детали 12 ступеньку отжатия Л. Возникающая при этом сила резания на зачистном резце вызывает в системе СПИД упругие отжатия на величину Лу, соизмеримую с шероховатостью поверхности. Подпружиненный к детали деформирующий элемент 4 при продвижении инструмента вдоль обрабатываемой поверхности находит на ступеньку Л и дёформирует ее. Так как деформирующий элемент 4 установлен упруго относительно корпуса инструмента, то пружи на 5 при этом так же сжимается на величину д, не вызывая практически изменения величины усилия деформирования. -Следовательно, упругих отжатий в системе СПИД при этом не происходит. При установке же деформирующего элемента жестко к детали даже незначительное изменение припуска под накатьшание приводит к резкому Возрастанию усилия деформирова- няя, появлению упругих отжатий в системе СПИД и образованию на поверх ности детйли периодически уменьшаю щихся по величине ступенек отжатия, что снижает точность обработку. Деформирующий элемент 4 пластически деформирует ступеньку 1 перераспределяя металл во впадины имеющихся микронеровностей. Величина ступеньки под действием деформирующего элемента 4 уменьшается по высоте, приближаясь сколь угодно близко к нулю,и не превышает установленного допуска на прямолинейность образующей обработанной детали. При дальнейшей совмещенной обработке детали 12 резанием и ППД упругие отжатия в системе СПИД отсутствуют, что обеспечивает образование прямолинейной образующей обрабатьшаемой по- .верхности.

При окончании обработки черновым резцом (см, фиг.2). деформирующий элемент 4 жестко соединяют с корпусом

20

25

30

- 35

40

45

50

55

10

15

20

89961 4

инструмента. Для чего винтовой парой подводят опорную поверхность седла 6 под деформирующий элемент 4 и тем самым выключают пружину 5. При выходе чернового резца из зоны обработки система СПИД разгружается на величину усилия резания. Деформирующий элемент 4, так как он жестко связан с корпусом 1 инструмента, препятствует внедрению зачистного режущего элемента 3 в тело обрабатываемой детали 12. В результате зачисткой режущий элемент 3 снимает с поверхности детали 12 равномерный припуск и формирует прямолинейную образующую При выходе чернового резца 2 из зоны обработки.

В качестве примера конкретного вьшолнения можно привести обработку Торцовой поверхности на станке 16К20.

Материал обрабатываемой детали - сталь 45 (НЕ 280), диаметр обработки 400 мм, режущие элементы - резец 2100-0254, Т15К6, деформирующий элемент - шариковый накатник с шариком 0 11 мм, ШХ15 (HRC 60), исходная точность деталей по 10 квалитету СТ СЭВ .

Режимы обработки; скорость вращения детали 60-120 м/мин, осевая подача инструмента 0,10-0,25 мм/об; усилие деформирования 200-1000 Н; глубина резания 0,3-0,6 MMJ шерохова- . тость обработанной поверхности R д 0,20-0,16 мкм, непрямолинейность образующей обработанных деталей не пре- вьш1ала 0,16 мкм.

Предлагаемьй способ позволяет повысить точность обработки плоских и торцовых поверхностей.

25

30

35

40

Формула изобретения

Способ комбинированной обработки резанием и поверхностньм пластическим деформированием по авт. св. № 1247249, отличающийся тем, что, с целью повьш1ения качества обработки за счет исключения рисок на поверхности детали, перед жесткой установкой деформирующего элемента создают упругий контакт его с деталью, а переход к жесткой установке деформирукщего элемента осуществляют в момент выхода из обработки чернового резца.

11

Составитель С.Чукаева Редактор Н.Киштулинец Техред М.Ходанич v Корректор С.Ыекмар

Заказ 3623/19 Тираж 662Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Изобретение относится к обработке металлов резанием и поверхностным пластическим деформированием и может быть использовано при обработке плоских и торцовых поверхностей деталей машин. Цель изобретения - повышение качества обработки. Деталь последовательно обрабатывается черновым резцом, зачистным режущим элементом и деформирующим элементом. Зачистной режущий элемент вводят в контакт с обрабатываемой поверхностью в момент начала пластического деформирования. Вначале обработки создают упругий контакт деформирующего элемента с деталью, а в момент выхода из обработки чернового резца осуществляют переход к жесткой установке деформирующего элемента относительно детали. Это исключает появление рисок на поверхности детали. 2 ил.

| Способ комбинированной обработки резанием и поверхностным пластическим деформированием | 1984 |

|

SU1247249A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-06-30—Публикация

1987-11-06—Подача