Изобретение относится к обработке металлов резанием и поверхностным пластическим деформированием и может быть использовано при обработке плоских и торцовых поверхностей деталей машин.

Цель изобретения - повышение точности обработки путем срезания с поверхности детали ступеньки отжатия.

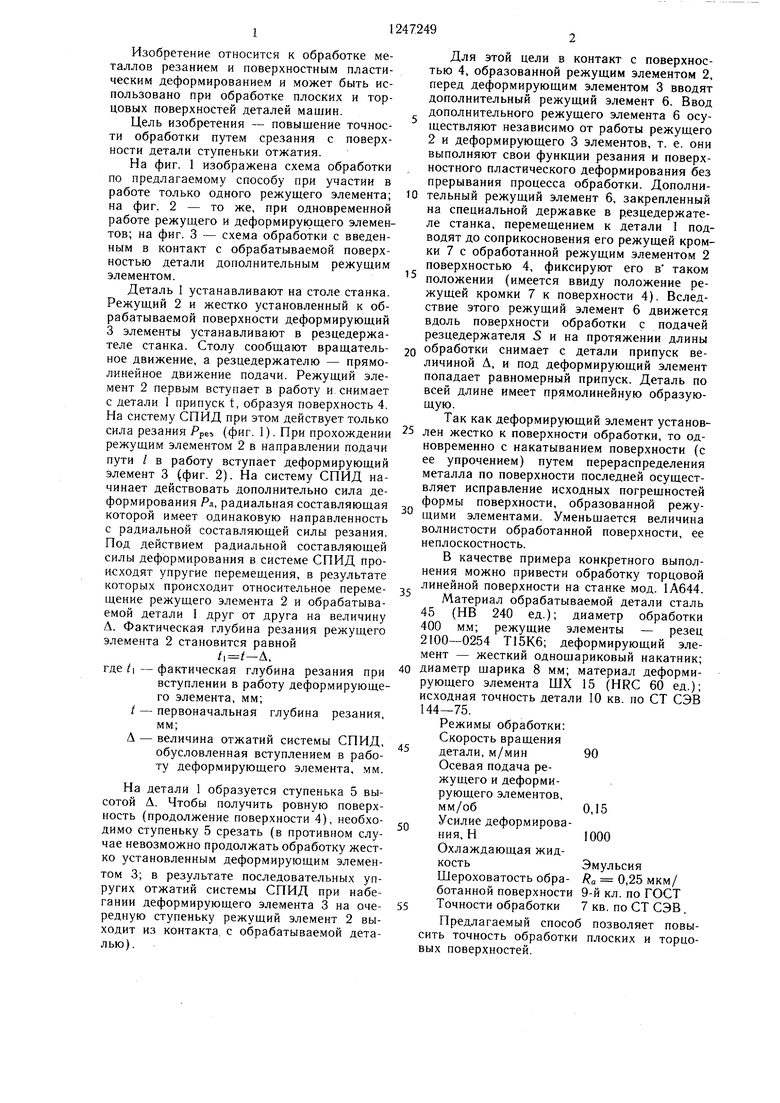

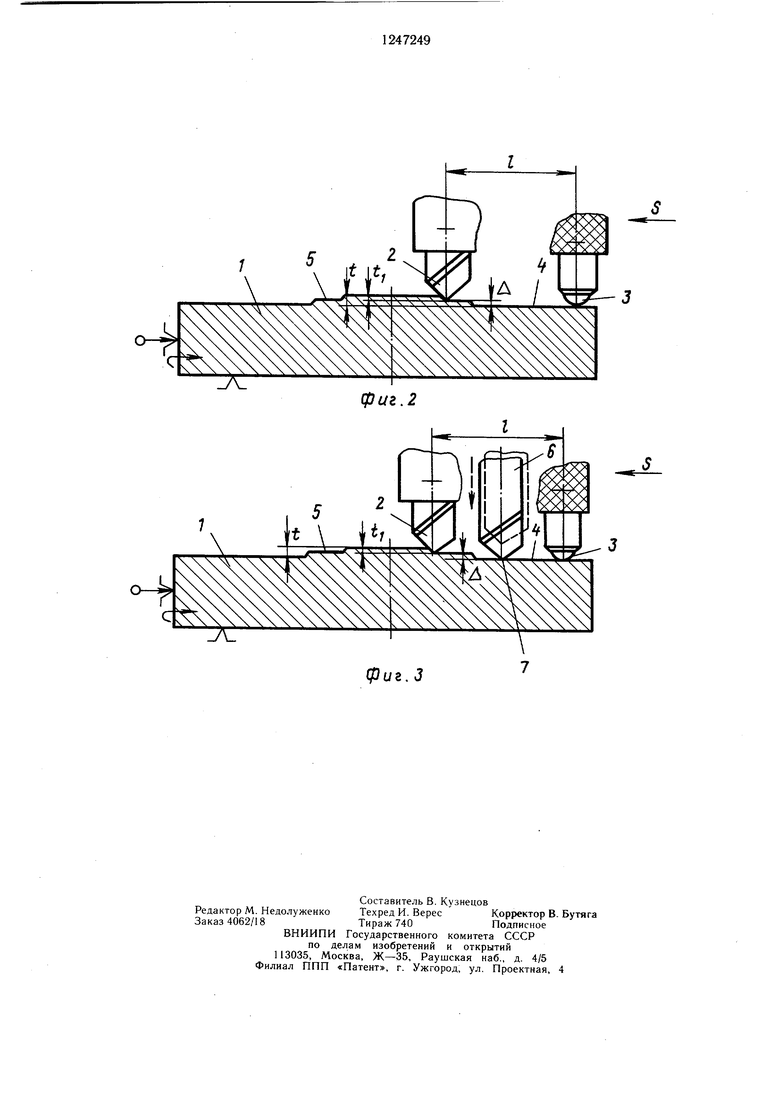

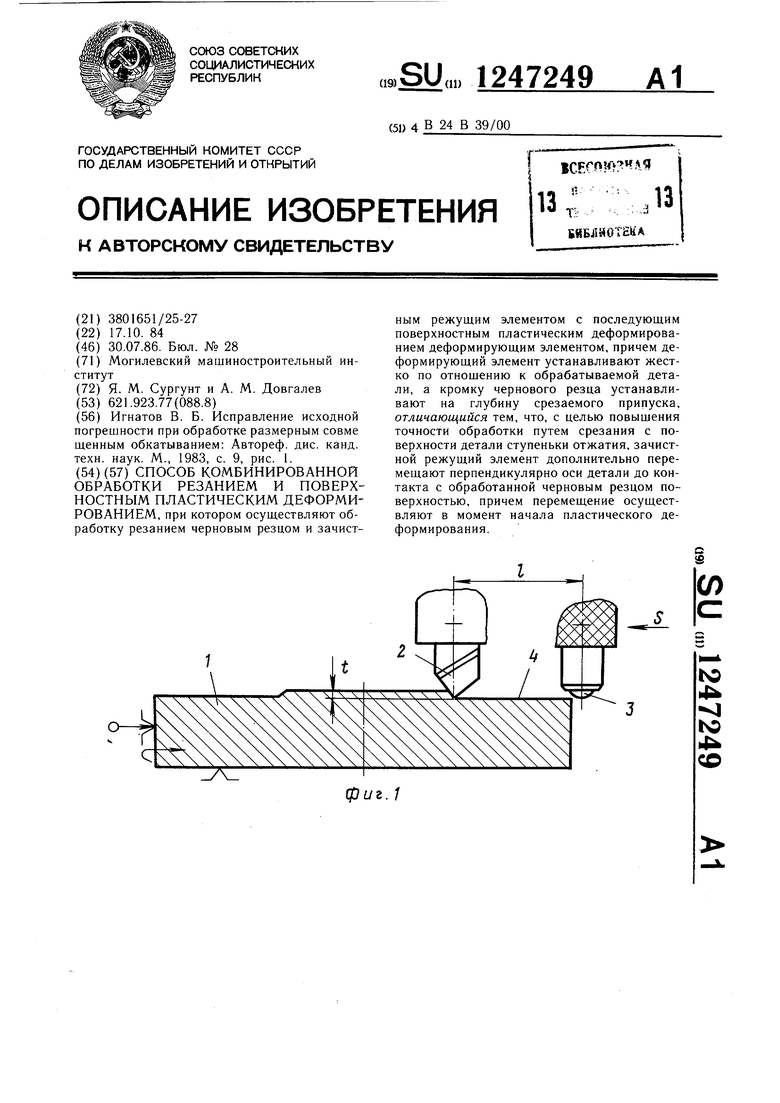

На фиг. 1 изображена схема обработки по предлагаемому способу при участии в работе только одного режущего элемента; на фиг. 2 - то же, при одновременной работе режущего и деформирующего элементов; на фиг. 3 - схема обработки с введенным в контакт с обрабатываемой поверхностью детали дополнительным режущим элементом.

Деталь 1 устанавливают на столе станка. Режущий 2 и жестко установленный к обрабатываемой поверхности деформирующий 3 элементы устанавливают в резцедержателе станка. Столу сообщают вращатель- ное движение, а резцедержателю - прямолинейное движение подачи. Режущий элемент 2 первым вступает в работу и снимает с детали 1 припуск t, образуя поверхность 4. На систему СПИД при этом действует только сила резания Рре-ь (фиг. 1). При прохождении режущим элементом 2 в направлении подачи пути / в работу вступает деформирующий элемент 3 (фиг. 2). На систему СПИД начинает действовать дополнительно сила деформирования Рд, радиальная составляющая которой имеет одинаковую направленность с радиальной составляющей силы резания. Под действием радиальной составляющей силы деформирования в системе СПИД происходят упругие перемещения, в результате которых происходит относительное переме- щение режущего элемента 2 и обрабатываемой детали 1 друг от друга на величину Д. Фактическая глубина резания режущего элемента 2 становится равной

,

где t - фактическая глубина резания при вступлении в работу деформирующего элемента, мм; / - первоначальная глубина резания,

мм;

Д - величина отжатий системы СПИД, обусловленная вступлением в работу деформирующего элемента, мм.

На детали 1 образуется ступенька 5 высотой Д. Чтобы получить ровную поверхность (продолжение поверхности 4), необходимо ступеньку 5 срезать (в противном случае невозможно продолжать обработку жестко установленным деформирующим элементом 3; в результате последовательных упругих отжатий системы СПИД при набегании деформирующего элемента 3 на оче- редную ступеньку режущий элемент 2 выходит из контакта, с обрабатываемой деталью).

5

0 о

5

0

5

0

Для этой цели в контакт с поверхностью 4, образованной режущим элементом 2, перед деформирующим элементом 3 вводят дополнительный режущий элемент 6. Ввод дополнительного режущего элемента б осуществляют независимо от работы режущего 2 и деформирующего 3 элементов, т. е. они выполняют свои функции резания и поверхностного пластического деформирования без прерывания процесса обработки. Дополнительный режущий элемент 6, закрепленный на специальной державке в резцедержателе станка, перемещением к детали 1 подводят до соприкосновения его режущей кромки 7 с обработанной режущим элементом 2 поверхностью 4, фиксируют его в таком положении (имеется ввиду положение режущей кромки 7 к поверхности 4). Вследствие этого режущий элемент 6 движется вдоль поверхности обработки с подачей резцедержателя S и на протяжении длины обработки снимает с детали припуск величиной Д, и под деформирующий элемент попадает равномерный припуск. Деталь по всей длине имеет прямолинейную образующую.

Так как деформирующий элемент установлен жестко к поверхности обработки, то одновременно с накатыванием поверхности (с ее упрочением) путем перераспределения металла по поверхности последней осуществляет исправление исходных погрешностей формы поверхности, образованной режущими элементами. Уменьщается величина волнистости обработанной поверхности, ее неплоскостность.

В качестве примера конкретного выполнения можно привести обработку торцовой линейной поверхности на станке мод. 1А644. Материал обрабатываемой детали сталь 45 (НВ 240 ед.); диаметр обработки 400 мм; режущие элементы - резец 2100-0254 Т15К6; деформирующий элемент - жесткий одношариковый накатник; диаметр шарика 8 мм; материал деформирующего элемента ШХ 15 (HRC 60 ед.); исходная точность детали 10 кв. по СТ СЭВ 144-75.

Режимы обработки: Скорость вращения детали, м/мин90

Осевая подача режущего и деформирующего элементов, мм/об0,15

Усилие деформирования, Н1000 Охлаждающая жидкость Эмульсия Шероховатость обра- Ra 0,25 мкм/ ботанной поверхности 9-й кл. по ГОСТ Точности обработки 7 кв. по СТ СЭВ. Предлагаемый способ позволяет повысить точность обработки плоских и торцовых поверхностей.

yv

фиг.2

Л

(puz.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбинированной обработки резанием и поверхностным пластическим деформированием | 1987 |

|

SU1489961A2 |

| Способ совмещенной обработки поверхностей резанием и поверхностным пластическим деформированием | 1986 |

|

SU1459901A1 |

| Способ определения жесткости металлорежущих станков | 1986 |

|

SU1400857A1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием | 1991 |

|

SU1773701A1 |

| Инструмент для совмещенной обработки деталей резанием и поверхностно-пластическим деформированием | 1988 |

|

SU1551525A1 |

| Способ совмещенной обработки резанием и поверхностным пластическим деформированием комбинированным инструментом | 1986 |

|

SU1333554A1 |

| Устройство для совмещенной обработки резанием и поверхностным пластическим деформированием | 1985 |

|

SU1269980A1 |

| Способ размерно-совмещенного обкатывания | 1985 |

|

SU1286395A1 |

| Способ комбинированной обработки | 1986 |

|

SU1386432A1 |

| Способ совмещенной обработки деталей резанием и поверхностным пластическим деформированием | 1987 |

|

SU1482776A1 |

| Игнатов В | |||

| Б | |||

| Исправление исходной погрешности при обработке размерным совме щенным обкатыванием: Автореф | |||

| дис | |||

| канд | |||

| техн | |||

| наук | |||

| М., 1983, с | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-07-30—Публикация

1984-10-17—Подача