Изобретение относится к по лигра- фической промьпиленности, в частности к оборудованию для изготовления офсетных форм.

Цель изобретения - повьпиение производительности устройства и качества формных пластин.

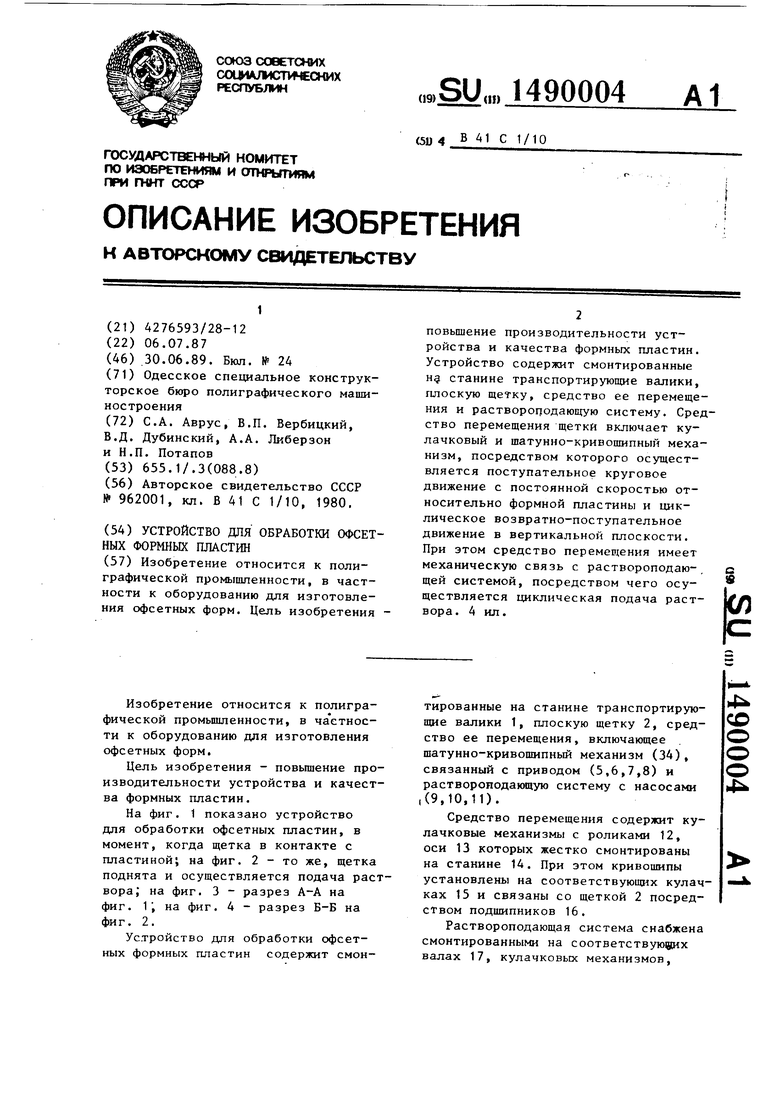

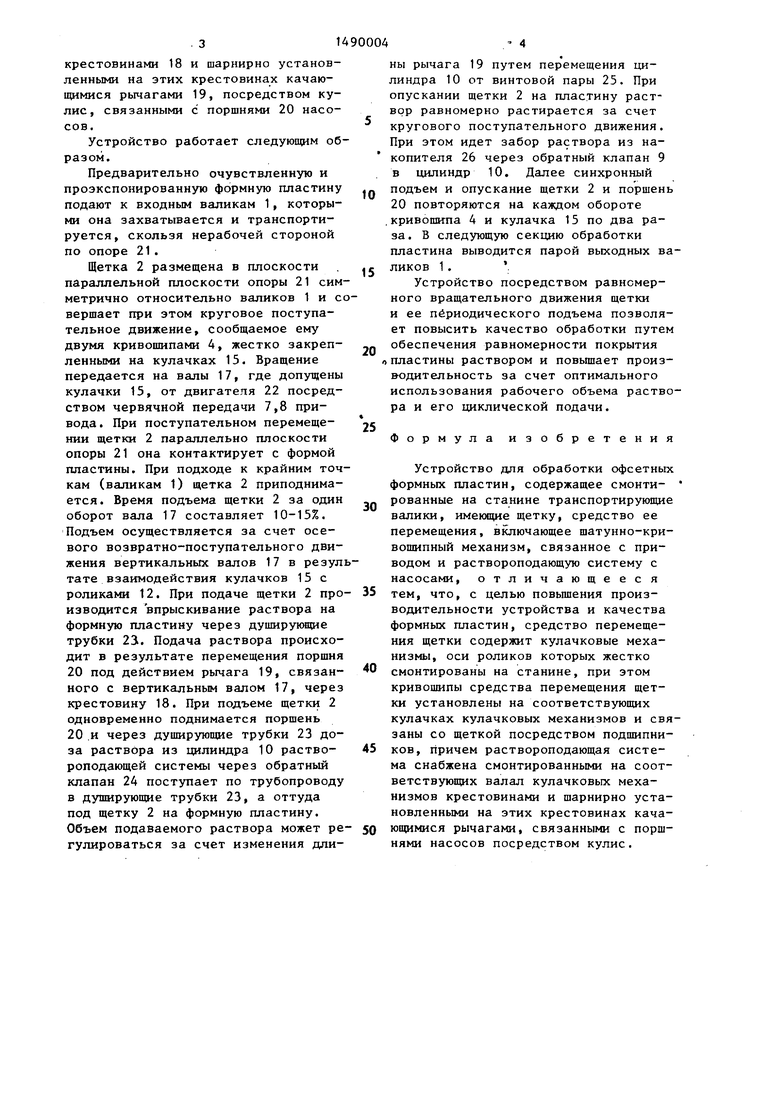

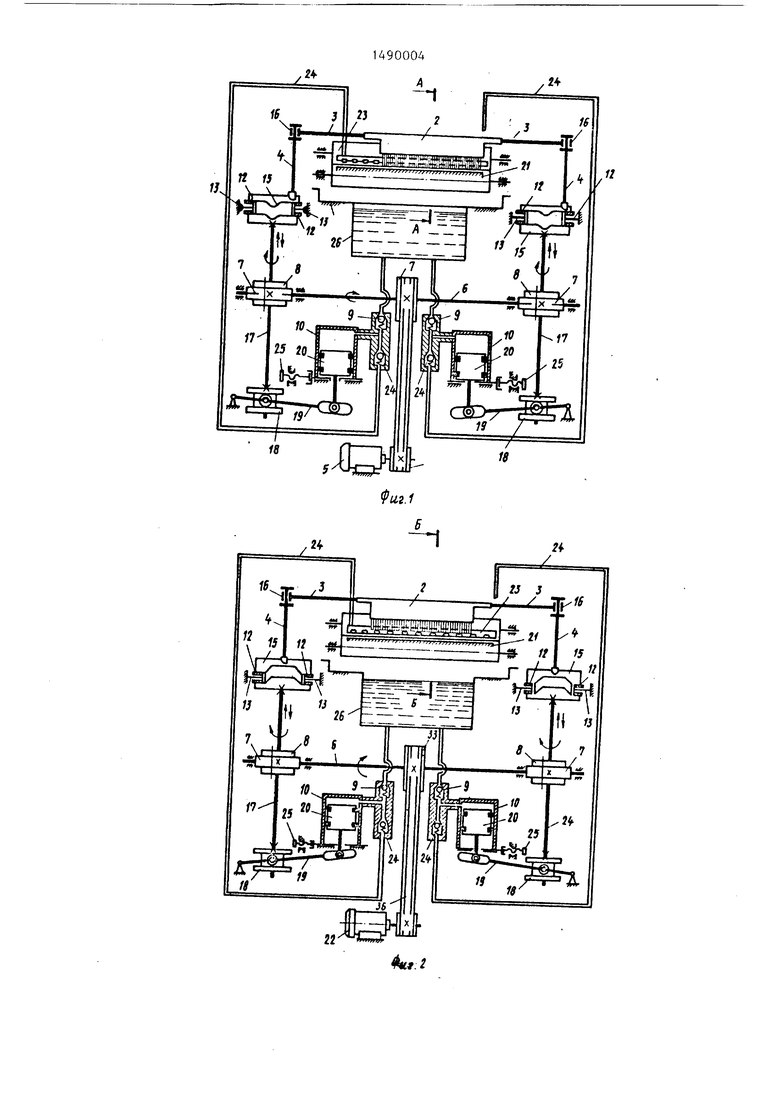

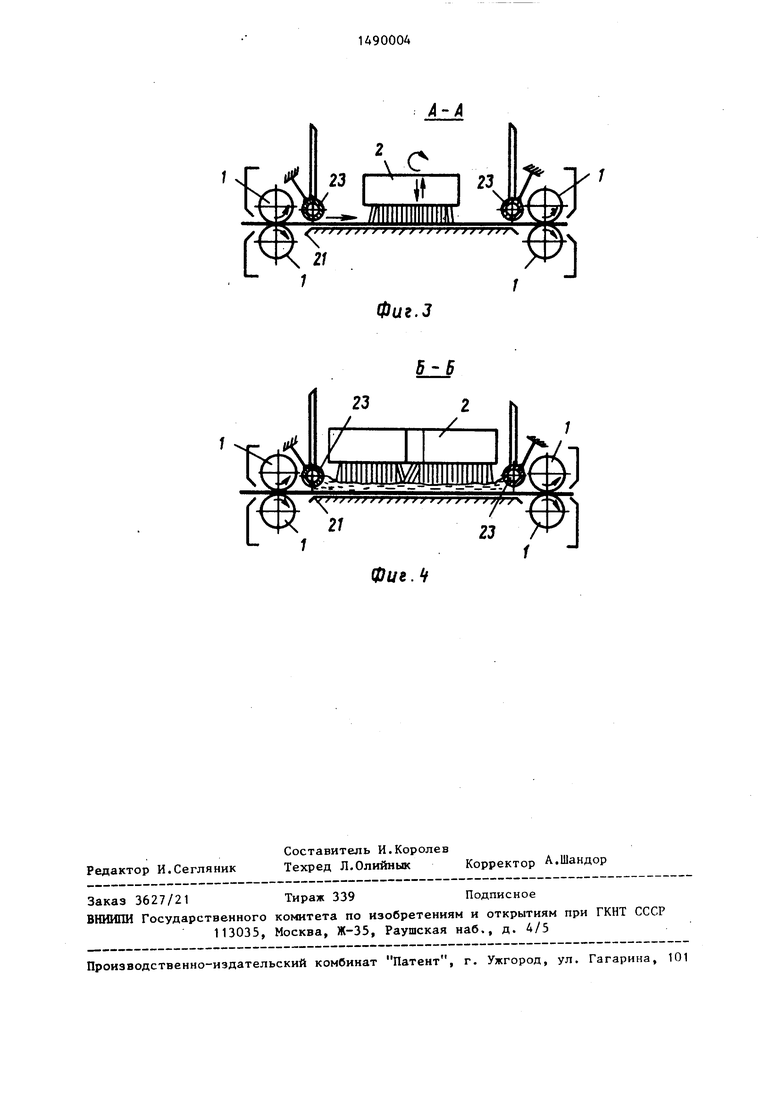

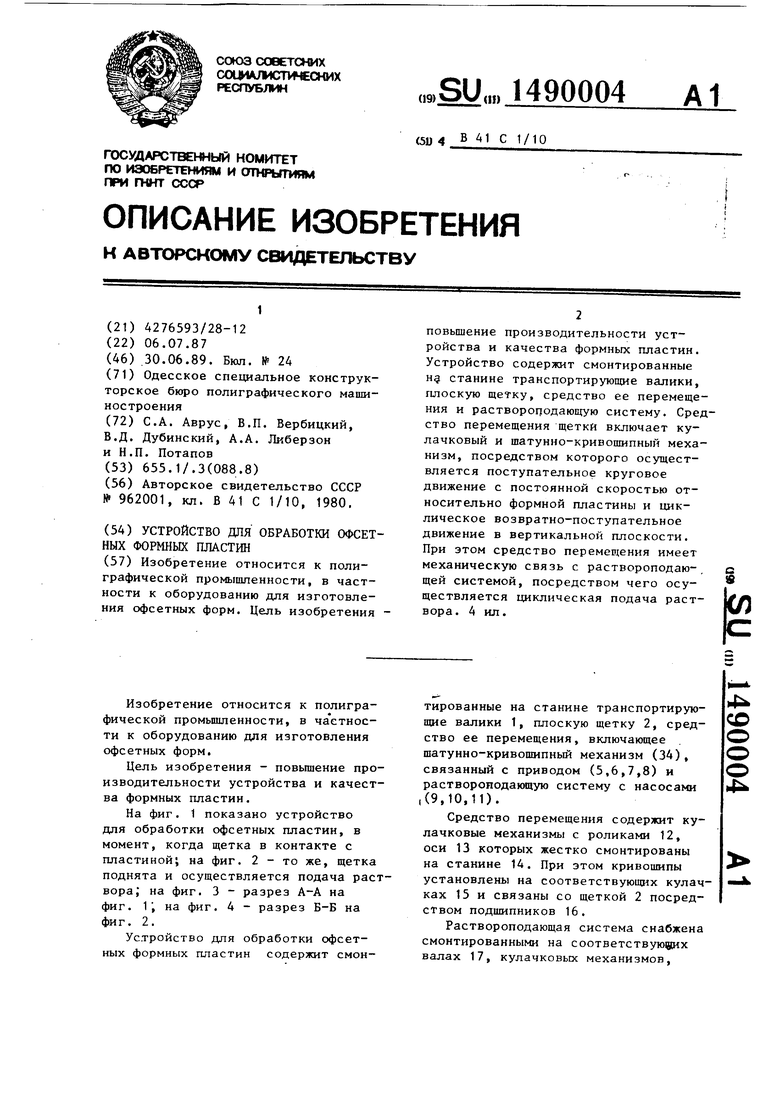

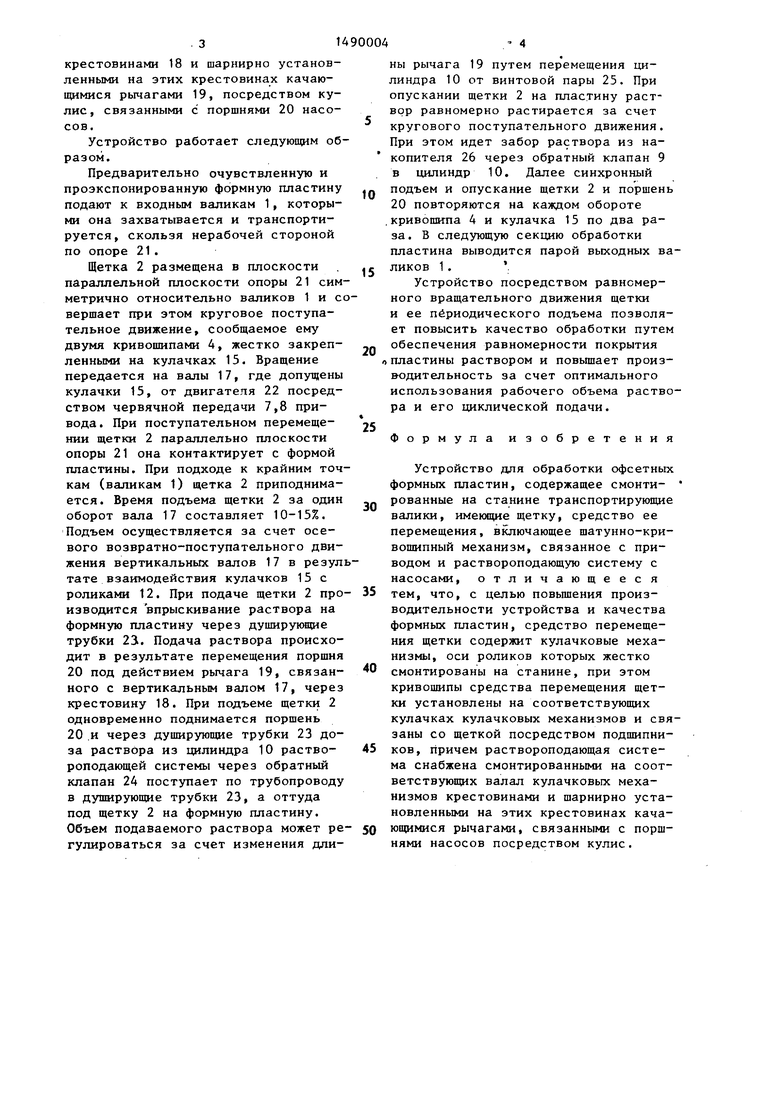

На фиг. 1 показано устройство для обработки офсетных пластин, в момент, когда щетка в контакте с пластиной; на фиг. 2 - то же, щетка поднята и осуществляется подача раствора; на фиг. 3 - разрез А-А на фиг. Г, на фиг. 4 - разрез Б-Б на фиг. 2.

Устройство для обработки офсетных формных пластин содержит смонтированные на станине транспортирующие валики 1, плоскую щетку 2, средство ее перемещения, включающее . шатунно-кривощипный механизм (34), связанный с приводом (5,6,7,8) и раствороиодающую систему с насосами ,(9,10,11).

Средство перемещения содержит кулачковые механизмы с роликами 12, оси 13 которых жестко смонтированы на станине 14. При этом кривошипы установлены на соответствующих кулачках 15 и связаны со щеткой 2 посредством подщипников 16.

Раствороподающая система снабжена смонтированными на соответствую1яих валах 17, кулачковых механизмов.

Д СО

, 31

крестовинами 18 и шарнирно установленными на этих крестовинах качающимися рычагами 19, посредством кулис, связанными с поршнями 20 насосов.

Устройство работает следующим образом.

Предварительно очувствленную и проэкспонированную формную пластину подают к входным валикам 1, которыми она захватывается и транспортируется, скользя нерабочей стороной по опоре 21 .

Щетка 2 размещена в плоскости параллельной плоскости опоры 21 симметрично относительно валиков 1 и свершает при этом круговое поступательное движение, сообщаемое ему двумя кривошипами 4, жестко закрепленными на кулачках 15. Вращение передается на валы 17, где допутцены кулачки 15, от двигателя 22 посредством червячной передачи 7,8 привода. При поступательном перемещении щетки 2 параллельно плоскости опоры 21 она контактирует с формой пластины. При подходе к крайним точкам (валикам 1) щетка 2 приподнимается. Время подъема щетки 2 за один оборот вала 17 составляет 10-15%. Подъем осуществляется за счет осевого возвратно-поступательного движения вертикальных валов 17 в резултате взаимодействия кулачков 15 с роликами 12. При подаче щетки 2 производится впрыскивание раствора на формную пластину через душирующие трубки 23. Подача раствора происходит в результате перемещения порщня 20 под действием рычага 19, связанного с вертикальным валом 17, через крестовину 18. При подъеме щетки 2 одновременно поднимается поршень 20 .и через душирующие трубки 23 доза раствора из цилиндра 10 раство- роподающей системы через обратный клапан 24 поступает по трубопроводу в дущирующие трубки 23, а оттуда под щетку 2 на формную пластину. Объем подаваемого раствора может регулироваться за счет изменения дли

o

5

0

5

0

5

0

5

0

ны рычага 19 путем перемещения цилиндра 10 от винтовой пары 25. При опускании щетки 2 на пластину раствор равномерно растирается за счет кругового поступательного движения. При этом идет забор раствора из накопителя 26 через обратный клапан 9 в цилиндр 10. Далее синхронный подъем и опускание щетки 2 и поршень 20 повторяются на каждом обороте

.кривошипа 4 и кулачка 15 по два раза. В следующую секцию обработки пластина выводится парой выходных валиков 1 . .

Устройство посредством равномерного вращательного движения щетки и ее периодического подъема позволяет повысить качество обработки путем обеспечения равномерности покрытия

о пластины раствором и повьшхает производительность за счет оптимального использования рабочего объема раствора и его циклической подачи.

Формула изобретения

Устройство для обработки офсетных формных пластин, содержащее смонти- рованяые на станине транспортирующие валики, имеюсцие щетку, средство ее перемещения, в1спючающее шатунно-кри- вощипный механизм, связанное с приводом и раствороподающую систему с насосами, отличающееся тем, что, с целью повьщ1ения производительности устройства и качества формных пластин, средство перемещения щетки содержит кулачковые механизмы, оси роликов которых жестко смонтированы на станине, при этом кривошипы средства перемещения щетки установлены на соответствующих кулачках кулачковых механизмов и связаны со щеткой посредством подщипни- ков, причем раствороподающая система снабжена смонтированными на соответствующих валал кулачковых механизмов крестовинами и шарнирно установленными на этих крестовинах качающимися рычагами, связанными с поршнями насосов посредством кулис.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки офсетных формных пластин | 1986 |

|

SU1326452A1 |

| Механизм натиска | 1984 |

|

SU1158379A1 |

| Устройство для обработки офсетных формных пластин | 1980 |

|

SU962001A1 |

| Процессор для обработки офсетных печатных форм | 1990 |

|

SU1771984A1 |

| Ротационная печатная машина для многокрасочной печати | 1979 |

|

SU1079169A3 |

| Манипулятор | 1982 |

|

SU1013258A2 |

| Устройство для вырезания заготовок профилированных подошв клееной обуви из невулканизированного резинового листа | 1982 |

|

SU1082382A1 |

| Устройство для обработки офсетных формных пластин | 1986 |

|

SU1419922A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАЖНЫХ ГИЛЬЗ С ЗАГНУТЫМ ДОНЫШКОМ, НАПРИМЕР, ДЛЯ АММОНИТА | 1949 |

|

SU91974A1 |

| Устройство для отделения листового материала от стопы | 1986 |

|

SU1341133A1 |

Изобретение относится к полиграфической промышленности, в частности к оборудованию для изготовления офсетных форм. Цель изобретения - повышение производительности устройства и качества формных пластин. Устройство содержит смонтированные на станине транспортирующие валики, плоскую щетку, средство ее перемещения и раствороподающую систему. Средство перемещения щетки включает кулачковый и шатунно-кривошипный механизм, посредством которого осуществляется поступательное круговое движение с постоянной скоростью относительно формной пластины и циклическое возвратно-поступательное движение в вертикальной плоскости. При этом средство перемещения имеет механическую связь с раствороподающей системой, посредством чего осуществляется циклическая подача раствора. 4 ил.

gxLk-H tbifС

Фиг.З

Фие.(

| Устройство для обработки офсетных формных пластин | 1980 |

|

SU962001A1 |

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1989-06-30—Публикация

1987-07-06—Подача