(Л

со

Од

ю

3

ле. Корпус 2 выполнен в виде стакана. Стакан охватывают с зазором втулка 5, гайка 3 и пружина А, В стакане установлены с возможностью перемещения дополнительная втулка 10 и дополнительная пружина 16, кон таКтирующая с последней и дном стакана. Втулка 10 несет патрон 14 с инструментом 12. Шарики 7 размещены в радиальных пазах 8, которые вы- полнены в корпусе и продольных и/или расположенных под углом к оси стакана фасонных пазах переменной г лубины, выполненных в дополнительной втулке 10. Фасонные пазы 11 меньшей глубины расположены со стороны крепления инструмента 12, а фасонные пазы 13 большей глубины - с противоположной стороны. Сумма тощины стенки корпуса 2, глубины фаi

сонного naria 11 .со стороны крепления инструмента и величины зазора между втулкой 5 и стаканом не превышает диаметр шарика 7. В процессе вращения шпинделя 1 и сообщения осевой подачи инструменту последний осуществляет процесс резания. При контакте втулки 5 с подшипником 19 дальнейшее осевое перемещение втулки 5 совместно с корпусом прекращается, а корпус 2 продолжает осевое перемещение, что вызывает перемещения шариков 7 в радиальном направлении

и дополнительной втулки 10 в полость корпуса. В конце процесса сверления дополнительная пружина 16 распрямляется, что приводит к ускоренному осевому и окружному перемещениям

сверла и срыву образующихся заусенцев. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Патрон для концевых инструментов | 1978 |

|

SU812527A1 |

| Устройство для сверления | 1979 |

|

SU874269A2 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Устройство для сверления | 1987 |

|

SU1530341A1 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

| Устройство для сверления и снятия фасок | 1981 |

|

SU994154A1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

| Устройство к сверлильному станку | 1979 |

|

SU814590A1 |

| Способ измерения термо-ЭДС при сверлении | 2021 |

|

RU2761400C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

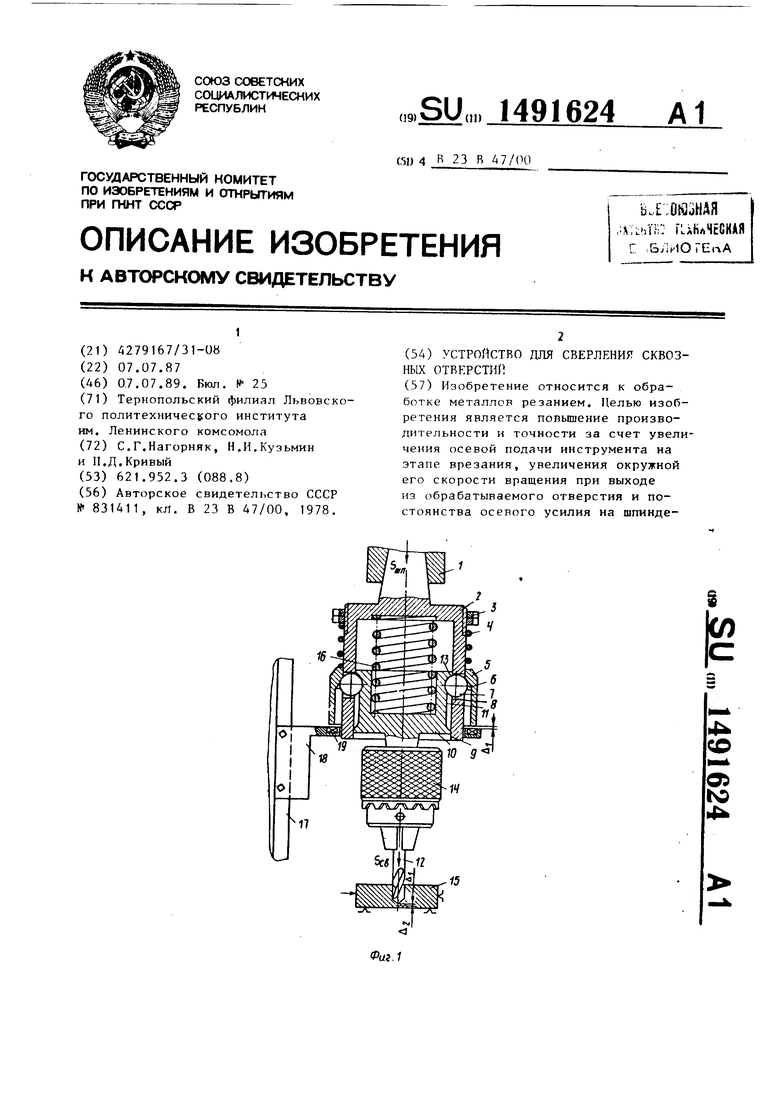

Изобретение относится к обработке металлов резанием. Целью изобретения является повышение производительности и точности за счет увеличения осевой подачи инструмента на этапе врезания, увеличения окружной его скорости вращения при выходе из обрабатываемого отверстия и постоянства осевого усилия на шпинделе. Корпус 2 выполнен в виде стакана. Стакан охватывают с зазором втулка 5, гайка 3 и пружина 4. В стакане установлены с возможностью перемещения дополнительная втулка 10 и дополнительная пружина 16, контактирующая с последней и дном стакана. Втулка 10 несет патрон 14 с инструментом 12. Шарики 7 размещены в радиальных пазах 8, которые выполнены в корпусе и продольных и/или расположенных под углом к оси стакана фасонных пазах переменной глубины, выполненных в дополнительной втулке 10. Фасонные пазы 11 меньшей глубины расположены со стороны крепления инструмента 12, а фасонные пазы 13 большей глубины - с противоположной стороны. Сумма толщины стенки корпуса 2, глубины фасонного паза 11 со стороны крепления инструмента и величина зазора между втулкой 5 и стаканом не превышает диаметр шарика 7. В процессе вращения шпинделя 1 и сообщения осевой подачи инструменту последний осуществляет процесс резания. При контакте втулки 5 с подшипником 19 дальнейшее осевое перемещение втулки 5 совместно с корпусом прекращается, а корпус 2 продолжает осевое перемещение, что вызывает перемещения шариков 7 в радиальном направлении и дополнительной втулки 10 в полость корпуса. В конце процесса сверления дополнительная пружина 16 распрямляется, что приводит к ускоренному осевому и окружному перемещениям сверла и срыву образующихся заусенцев. 4 ил.

Изобретение относится к обработке металлов резанием.

Целью изобретения является повышение производительности и точности за счет увеличения осевой подачи ин- струмента на этапе врезания, увеличения окружной его скорости вращения при выходе из обраба ываемого отверстия и постоянства осевого усилия на шпинделе.

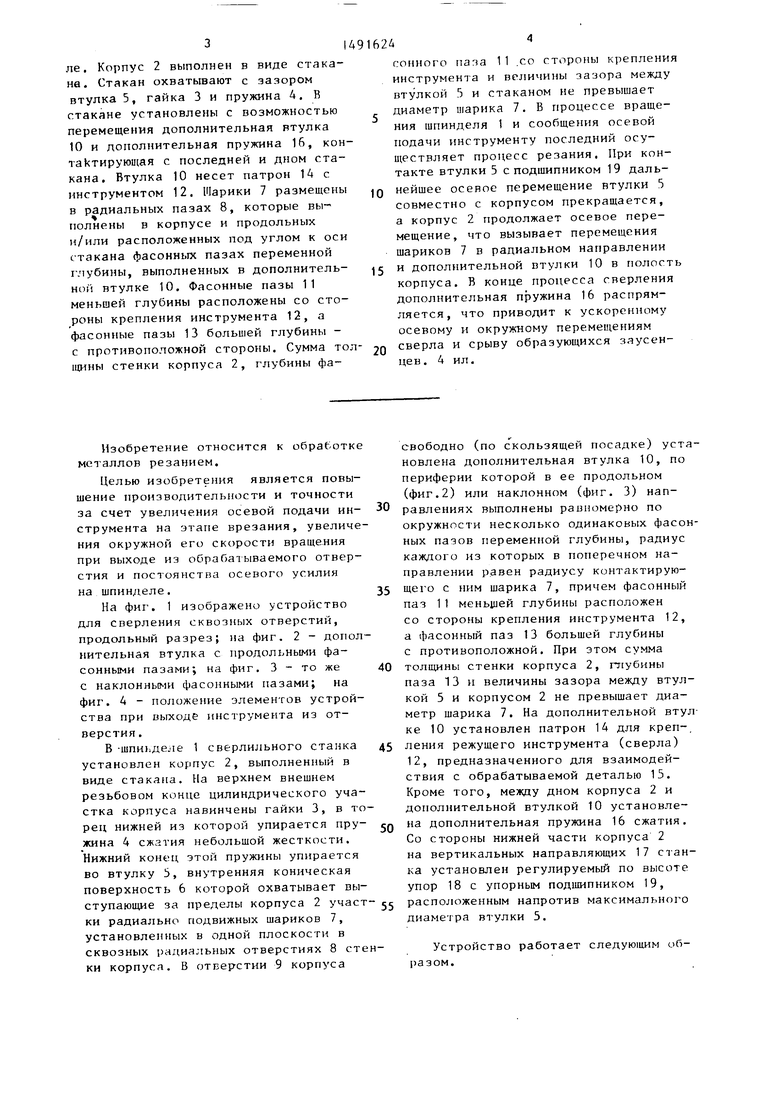

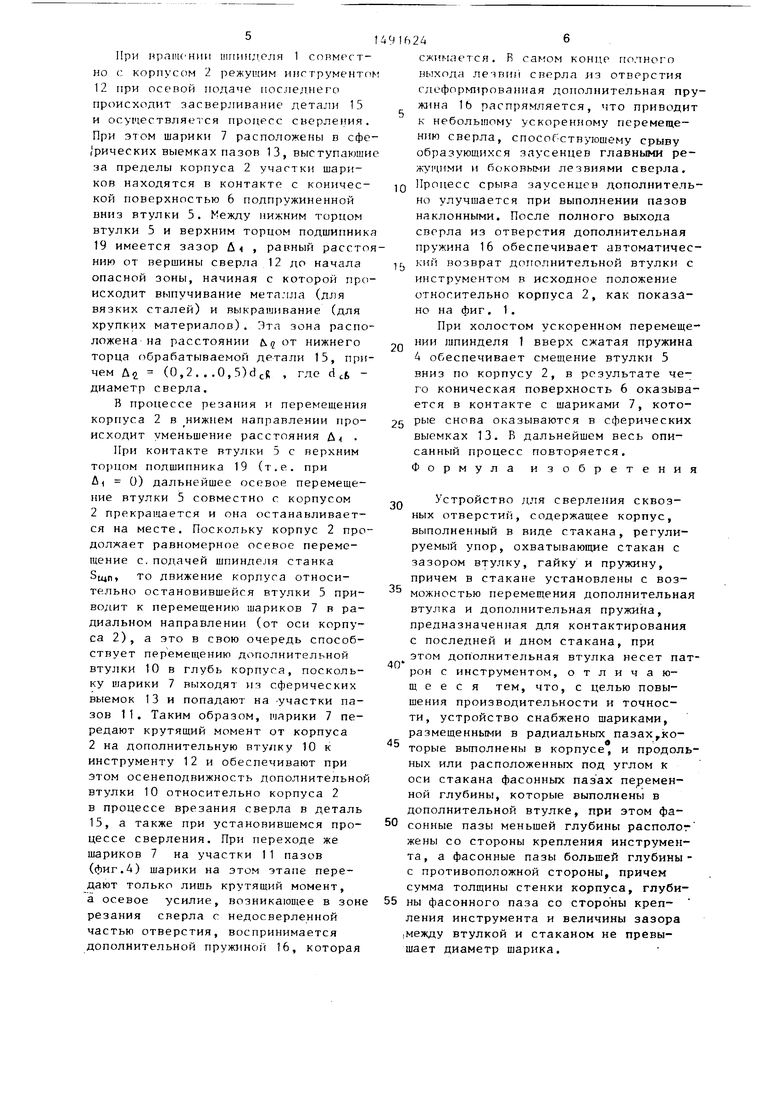

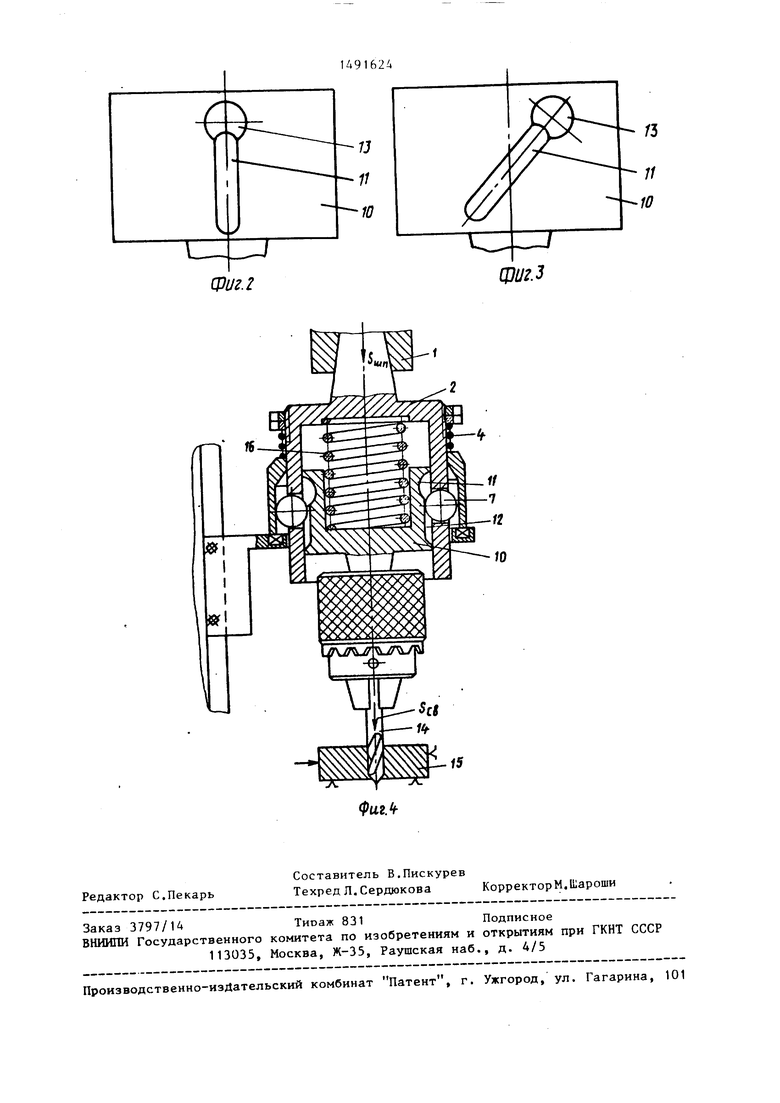

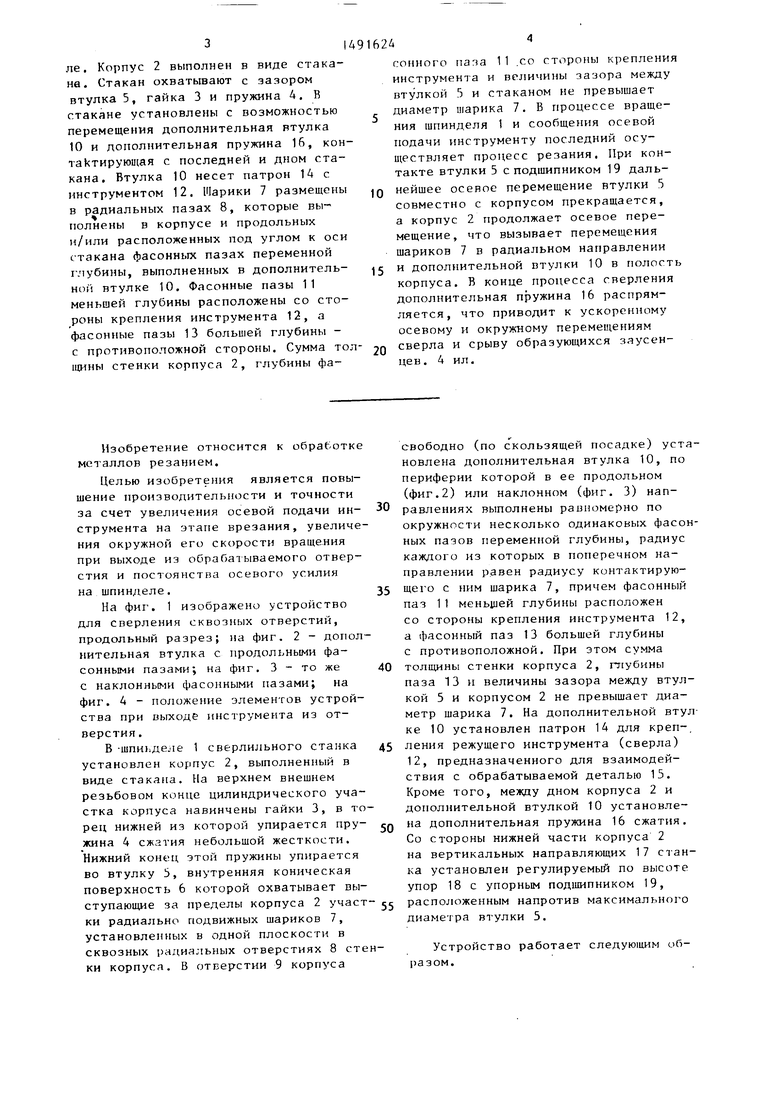

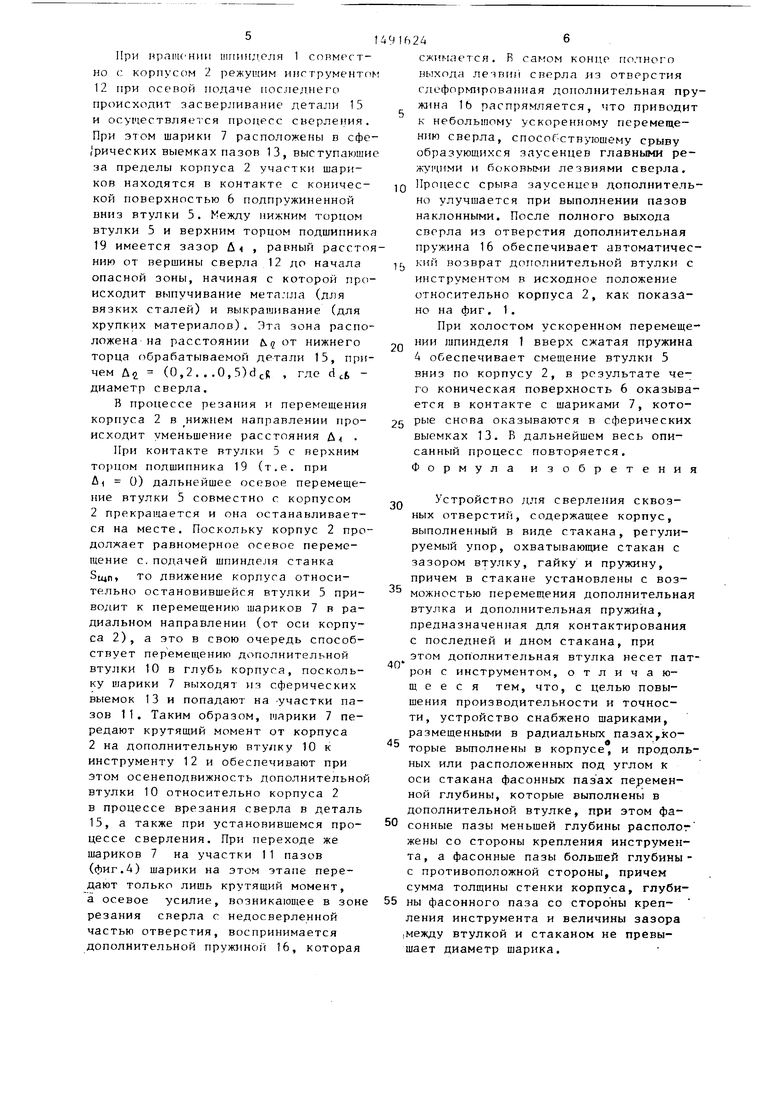

На фиг. 1 изображено устройство для Сверления сквозных отверстий, продольный разрез; на фиг. 2 - дополнительная втулка с продольнь ми фасонными пазами; на фиг. 3 - то же с наклонными фасонными пазами; на фиг. 4 - положение элементов устройства при выходе инструмента из отверстия .

В шпиьде:1е 1 сверлильного станка установлен корпус 2, выполненный в виде стакана. На верхнем внешнем резьбовом конце цилиндрического участка корпуса навинчены гайки 3, в торец нижней из которой упирается пру- жина 4 сжатия небольшой жесткости. Нижний конец этой пружины упирается во втулку 5, внутренняя коническая поверхность 6 которой охватывает выступающие за пределы корпуса 2 участ ки радиально подвижных шариков 7, установленных в одной плоскости в сквозных радиальных отверстиях 8 стеки корпуса. В отверстии 9 корпуса

свободно (по скользящей посадке) устновлена дополнительная втулка 10, по периферии которой в ее продольном (фиг.2) или наклонном (фиг. 3) направлениях выполнены равномерно по окружности несколько одинаковых фасоных пазов переменной глубины, радиус каждого из которых в поперечном направлении равен радиусу контактирующего с ним шарика 7, причем фасонный паз 1 1 меньхией глубины расположен со стороны крепления инструмента 12, а фасонный паз 13 большей глубины с противоположной. При этом сумма толщины стенки корпуса 2, глубины паза 13 и величины зазора между втулкой 5 и корпусом 2 не превышает диаметр шарика 7. На дополнительной втулке 10 установлен патрон 14 для крепления режущего инструмента (сверла) 12, предназначенного для взаимодействия с обрабатываемой деталью 15. Кроме того, между дном корпуса 2 и дополнительной втулкой 10 установлена дополнительная пружина 16 сжатия. Со стороны нижней части корпуса 2 на вертикальных направляющих 17 станка установлен регулируемый по высоте упор 18 с упорным подшипником 19, расположенным напротив максимального диаметра втулки 5.

Устройство работает следую1цим образом.

При вращении шпинделя 1 соиме ст- но с корпусом 2 режущим инструменто 12 при осевой подаче последнего происходит засверливание детали 15 и осуществляется процесс сверления. При этом шарики 7 расположены в сфе (рических выемках пазов 13, выступающи за пределы корпуса 2 участки шариков находятся в контакте с конической поверхностью 6 подпружиненной вниз втулки 5. Между нижним торцом втулки 5 и верхним торцом подшипник 19 имеется зазор й , равный расстонию от вершины сверла 12 до начала опасной зоны, начиная с которой происходит выпучивание металла (для вязких сталей) и выкрашивание (для хрупких материалов). Эта зона расположена на расстоянии от нижнего торца обрабатываемой детали 15, причем Д (0,2 . , .0, 5)dcR , где d 6 - диаметр сверла.

В процессе резания и перемешения корпуса 2 в нижнем направлении происходит уменьшение расстояния Дх .

При контакте втулки 5 с верхним торцом подшипника 19 (т.е. при AI 0) дальнейшее осевое перемещение втулки 5 совместно с корпусом 2 прекращается и она останавливается на месте. Поскольку корпус 2 продолжает равномерное осевое перемещение с.подачей шпинделя станка 5щп то движение корпуса относительно остановившейся втулки 5 приводит к перемещению шариков 7 в радиальном направлении (от оси корпуса 2), а это в свою очередь способствует пер емещению дополнительной втулки 10 в глубь корпуса, поскольку шарики 7 выходят из сферических выемок 13 и попадают на -участки пазов 11. Таким образом, шарики 7 передают крутящий момент от корпуса 2 на дополнительную втулку 10 к инструменту 12 и обеспечивают при этом осенеподвижность дополнительной втулки 10 относительно корпуса 2 в процессе врезания сверла в деталь 15, а также при установившемся процессе сверления. При переходе же шариков 7 на участки I1 пазов (фиг.Д) шарики на этом этапе передают только лишь крутящий момент, а осевое усилие, возникающее в зоне резания сверла с недосверленной частью отверстия, воспринимается дополнительной пружиной 16, которая

16246

сжимается. В самом конце полного выхода лечвий сверла лз отверстия сдеформированная дополнительная пружина 16 распрямляется, что приводит к небольшому ускоренному перемещению сверла, способствующему срыву образующихся заусенцев главными ре- жлмчпми и боковыми лезвиями сверла,

Q Процесс срыра заусенцев дополнительно улучшается при выполнении пазов наклонными. После полного выхода сверла из отверстия дополнительная пружина 16 обеспечивает автоматичесCj кнй возврат дополнительной втулки с инструментом в исходное положение относительно корпуса 2, как показано на фиг. 1.

При холостом ускоренном перемещении шпинделя 1 вверх сжатая пружина 4 обеспечивает смещение втулки 5 вниз по корпусу 2, в результате чего коническая поверхность 6 оказывается в контакте с шариками 7, кото5 рые снова оказываются в сферических выемках 13. Б дальнейшем весь описанный процесс повторяется. Формула изобретения

0

0

5

0

5

0

5

Устройство для сверления сквозных отверстий, содержащее корпус, выполненный в виде стакана, регулируемый упор, охватывающие стакан с зазором втулку, гайку и пружину, причем в стакане установлены с возможностью перемещения дополнительная втулка и дополнительная пружина, предназначен)тая для контактирования с последней и дном стакана, при этом дополнительная втулка несет патрон с инструментом, о т л и ч а ю- щ е е с я тем, что, с целью повышения производительности и точности, устройство снабжено шариками, размещенными в радиальных пазах,которые вьтолнены в корпусе, и продольных или расположенных под углом к оси стакана фасонных пазах переменной глубины, которые выполнены в дополнительной втулке, при этом фасонные пазы меньшей глубины располог жены со стороны крепления инструмента, а фасонные пазы большей глубины- с противоположной стороны, причем сумма толщины стенки корпуса, глубины фасонного паза со стороны крепления инструмента и величины зазора ,между втулкой и стаканом не превышает диаметр шарика.

Фиг. 2

1Д9162Д

сриг.з

IS

| Автоматическое сверлильное устройство | 1978 |

|

SU831411A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-07—Публикация

1987-07-07—Подача