(54) АВТОМАТИЧЕСКОЕ СВЕРЛИЛЬНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сверления | 1979 |

|

SU874269A2 |

| Устройство для сверления | 1978 |

|

SU709274A1 |

| Устройство для сверления сквозных отверстий | 1980 |

|

SU876325A1 |

| Устройство для сверления сквозных отверстий | 1986 |

|

SU1400796A1 |

| Устройство для сверления сквозных отверстий | 1987 |

|

SU1491624A1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Сверлильный станок | 1980 |

|

SU889294A1 |

| Сверлильный станок | 1982 |

|

SU1105283A1 |

| Привод подачи сверлильного станка | 1979 |

|

SU917958A1 |

| Способ измерения термо-ЭДС при сверлении | 2021 |

|

RU2761400C1 |

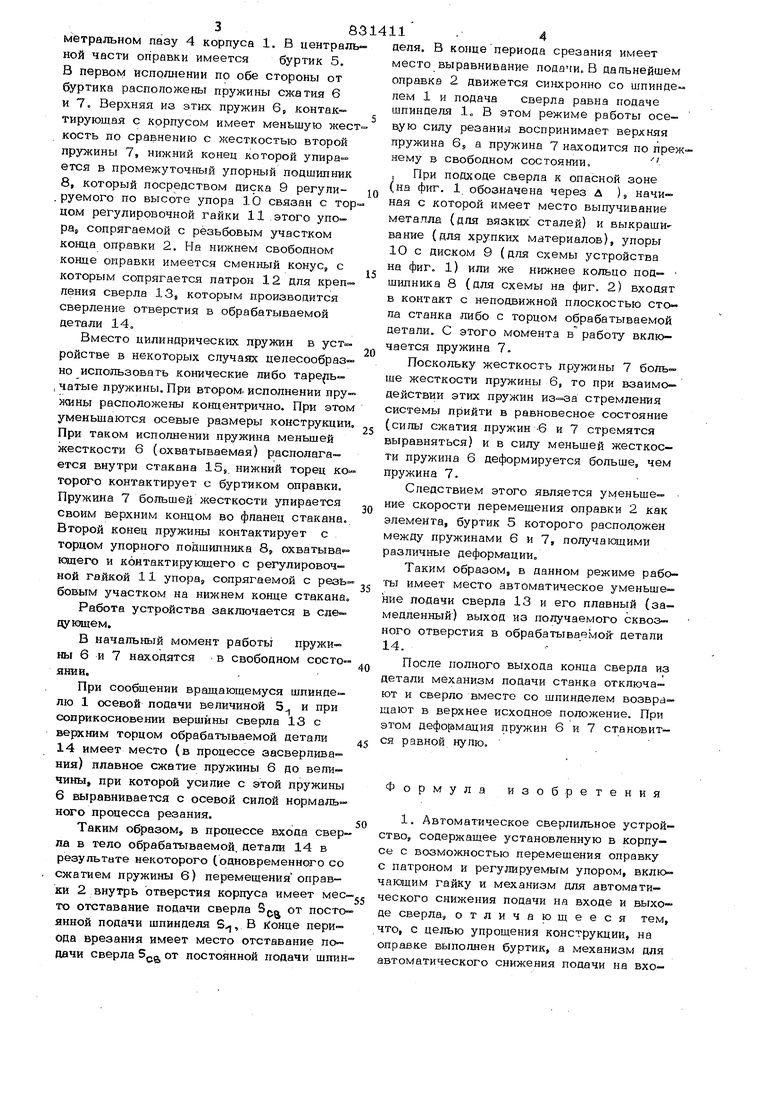

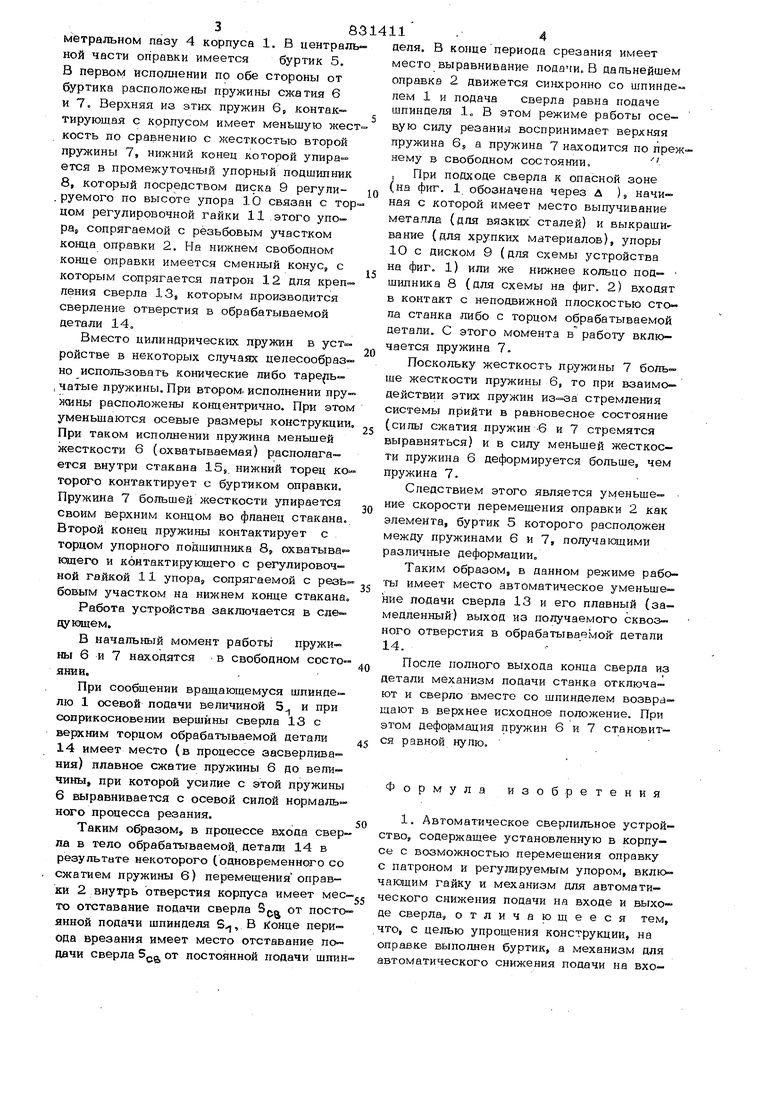

Изобретение относится к станкостроению, а именно к устройства для автоматического регулирования подачи в перехо ных процессах сверления при обработке сквозных отверстий. Известны автоматические сверлильные устройства, содержащие установленную в корпусе с возможностью перемещения оправку с патроном и регулируемым упором, включающим гайку и механизм для автоматического снижения подачи на вх де и выходе сверла l, К недостаткам известного устройства следует отнести сложность его конструкции из-за наличия целого ряда деталей в механизме снижения подачи, а также затруднительность возврата этого механизма в исходное рабочее положение. Цель изобретения - упрощение конструкции сверлильного устройства. Поставленная цель достигается тем, что на оправке выполнен буртик, а меха- НИ9М для автоматического снижения подачи на входе и выходе сверла выполнен в виде Двух пружин различной жесткости, первая из которых одним концом контактирует с корпусом, а вторая посредством подшипника - с гайкой регулируемого упора. По одному варианту пружины размещены на оправке соосно по обе стороны от буртика, по /другому варианту пружины размещены концентрично друг относительно другр, а устройство снабжено установленным на буртике оправки стаканом с фланцем, выполненным в его верхней части, причем первая пружина размещена внут-: ри стакана, а вторая - снаружи и контактирует с его фланцем. На фиг. 1 изображено автомагическое сверлильное устройство с продольным расположением пружин; на фиг. 2 - то же, с концентричным расположением пружин. В центральном отверстии корпуса 1 свободно (по скользящей посадке) установлена цилиндрическая оправка 2. В верхнем конце оправки в ее поперечном отверстии запрессован поводковый палец 3, скользящий в сквозном продольном диа- метральном пазу 4 корпуса 1, В централь ной части оправки имеется буртик 5. В первом исполнении по обе стороны от буртика расположены пружины сжатия 6 и 7. Верхняя из этих пружин 6s контактирующая с корпусом имеет меньшую жест кость по сравнению с жесткостью второй пружины 7, нижний конец которой упира- ется в промежуточный упорный подшипник 8, который посредством диска 9 регули. руемого по высоте упора 10 связан с тор цом регулировочной гайки 11 этого упора сопрягаемой с резьбовым участком конца оправки 2, На нижнем свободном конце оправки имеется сменньгй конус, с которым сопрягается патрон 12 для креп- ления сверла 1.3, которым производится сверление отверстия в обрабатываемой детали 14 Вместо цилиндрических пружин в устройстве в некоторых случаях целесообраЗ но использовать конические либо , чатые пружины. При втором, исполнении пружины расположены концентрично. При этом уменьшаются осевые размеры конструкции При таком исполнении пружина меньшей жесткости 6 (охватываемая) располагается внутри стакана 15,, нижний торец ко торого контактирует с буртиком оправки. Пружина 7 большей жесткости упирается своим верхним концом во фланец стакана. Второй конец пружины контактирует с торцом упорного подшипника 8, охватыва-клдего и контактирующего с регулировочной гайкой 11 упора сопрягаемой с резь бовым участком на нижнем конце стакана Работа устройства заключается в следующем. В начальный момент работы пружины 6 и 7 находятся в свободном состо янии. При сообщении вращающемуся шпинделю 1 осевой подачи величиной 5 и при соприкосновении вершины сверла 13 с верхним торцом обрабатываемой детали 14 имеет место (в процессе засверливания) плавное сжатие пружины 6 до величины, при которой усилие с этой пружины 6 выравнивается с осевой силой нормального процесса резания. Таким образом, в процессе входа свер ла в тело обрабатываемой, детатт 14 в результате некоторого (одновременного со сжатием пружины 6) перемещения оправ- ки 2 внутрь отверстия корпуса имеет место отставание подачи сверла В от посто НИНОЙ подачи шпинделя S-j, В Конце пери™ ода врезания имеет место отставание дачи Сверла 5 от постоянной подачи деля. В конце периода срезания имеет место выравнивание подачи. В дальнейшем оправка 2 движется синхронно со шпинде лем 1 и подача сверла равна подаче шпинделя lo В этом режиме работы осевую силу резания воспринимает верхняя пружина 65 а пружина 7 находится по прежнему в свободном состоянии. . При подходе сверла к опасной зоне (на фиг. 1 обозначена через д ), начи ная с которой имеет место выпучивание металла (дпя вязких сталей) и выкрашивание (для хрупких материалов), упоры 10 с диском 9 (для схемы устройства на фиг. 1) или же нижнее кольцо под- шипника 8 (для схемы на фиг. 2) входят в контакт с неподвижной плоскостью стопа станка либо с торцом обрабатываемой детали. С этого момента в работу включается пружина 7. Поскольку жесткость пружины 7 жесткости пружины 6, то при взаимодействии этих пружин из--за стремления системы прийти в равновесное состояние (силы сжатия пружин -6 и 7 стремятся выравняться) и в силу меньшей жесткоети пружина 6 деформируется больше, чем пружина 7. Следствием этого является уменьше. ние скорости перемещения оправки 2 как элемента, буртик 5 которого расположен между пружинами 6 и 7, получающими различные деформации. Таким образом, в данном режиме работы имеет место автоматическое уменьшение Подачи сверла 13 и его плавный (замедленный) выход из получаемого сквоз ного отверстия в обрабатываемой детали 14. После полного выхода конца сверла из детали механизм подачи станка отключают и сверло вместе со шпинделем возвращают в верхнее исходное положение. При этом деформация пружин 6 и 7 с та нов и т- ся равной нупю. Формула изобретения 1. Автоматическое сверлильное устройство, содержащее установленную в корпусе с возможностью перемещения оправку с патроном и регулируемым упором, включающим гайку и механизм для автоматического снижения подачи на входе и выходе сверла отличающееся тем, что, с целью упрощения конструкции, на оправке выполнен буртик, а механизм для автоматического снижения подачи на вхо- 583 це и выходе сверла выполнен в виде двух пружин различной жесткости, первая из которых одним концом контактирует с корпусом, а вторая посредством подшипника с гайкой регулируемого упора. . 2. Автоматическое сверлильное устройство поп. 1, отличающееся, тем, что пружины размещены на оправке соосно по обе стороны от буртика. 3. Автоматическое сверлильное устройство по п. 1, отличающееся тем, что пружины размещены концентрич (Риг1 11 но друг относительно друга, а устройство снабжено установленным на буртике оправки стаканом с фальцем, выполяоппым в его верхней части, призом первая пружина размещена внутри стакана, а - сняружи и контактирует с его фланцем. . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР,по заявке Н. 2654712/25-О8, кл. В 23 В 47/ОО, 1978. Г I /

Авторы

Даты

1981-05-23—Публикация

1978-12-13—Подача