Изобретение относится к машиностроению, преимущественно к механической обработке .термоупрочненных рельсов, и может быть использовано для шлифования фасок на кромках торцов головки рельса.

Цель изобретения - обеспечение шлифования фасок на кромках торцов длинномерных деталей сложного профи- ля, например торцов головки рельса.

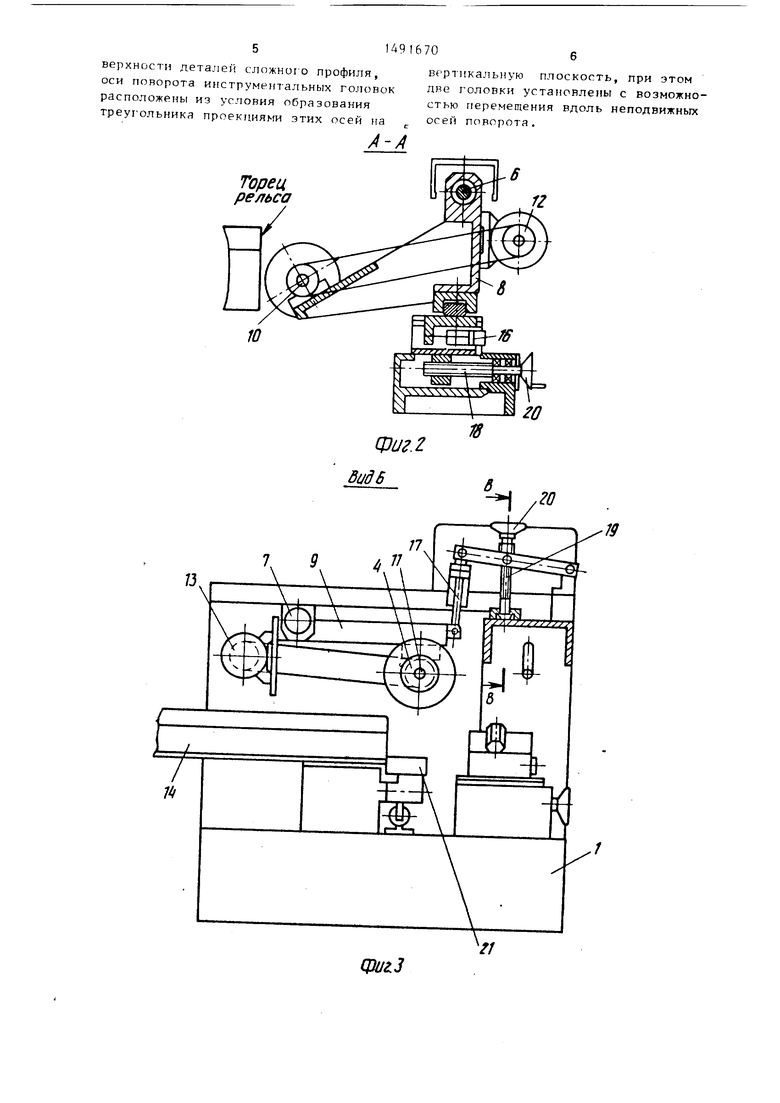

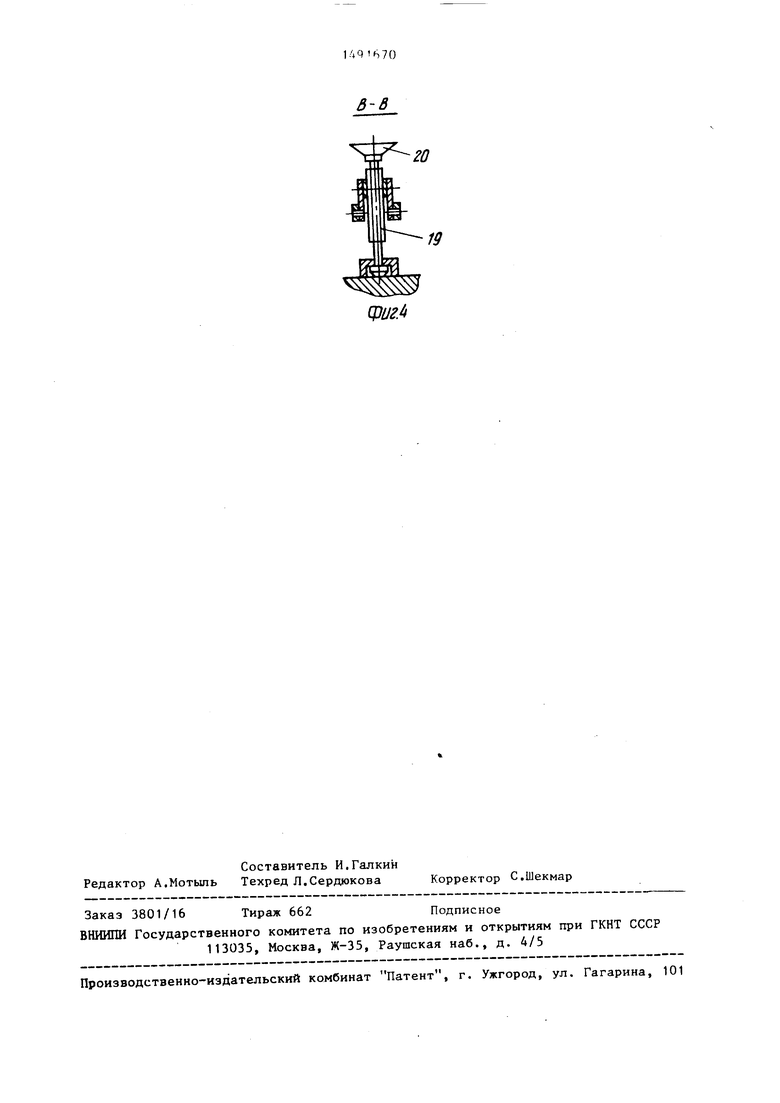

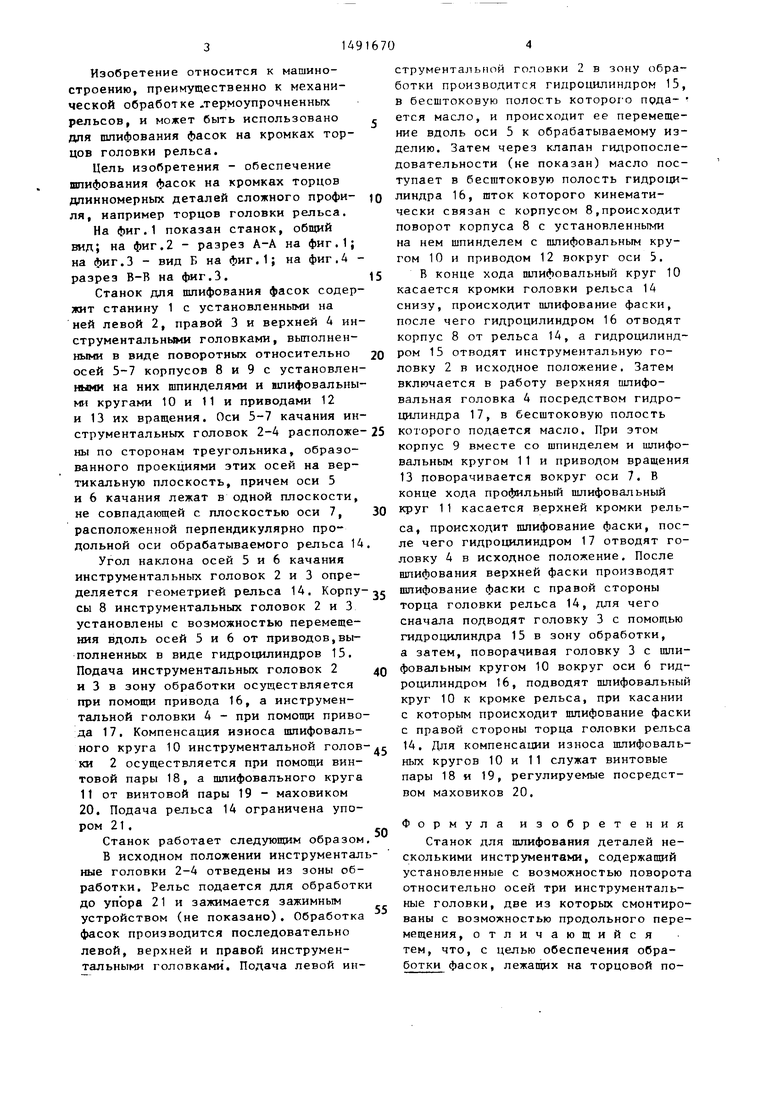

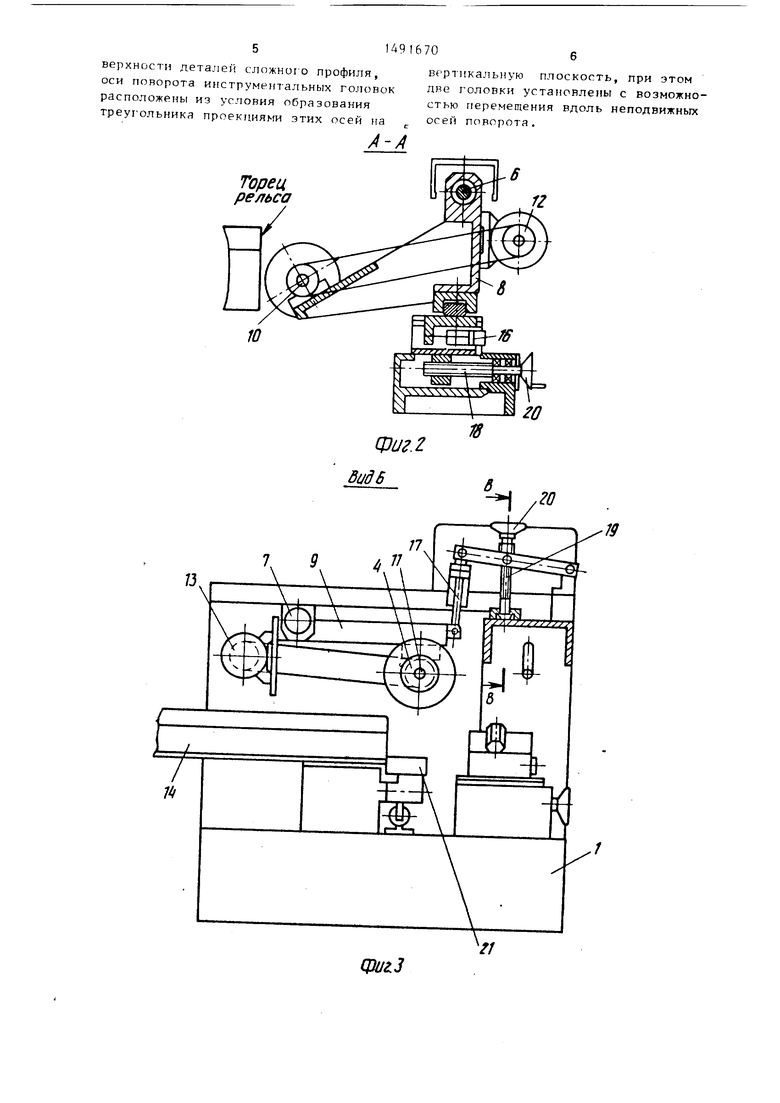

На фиг.1 показан станок, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.1; на фиг.А - разрез В-В на фиг.З.

Станок для шлифования фасок содержит станину 1 с установленными на ней левой 2, правой 3 и верхней 4 инструмент ал головками, выполненными в виде поворотных относительно осей 5-7 корпусов 8 и 9 с установленными на них шпинделями и шлифовальными кругами 10 и 11 и приводами 12 и 13 их вращения. Оси 5-7 качания инструментальных головок 2-4 расположе- ны по сторонам треугольника, образованного проекциями этих осей на вертикальную плоскость, причем оси 5 и 6 качания лежат в одной плоскости, не совпадающей с плоскостью оси 7, расположенной перпендикулярно продольной оси обрабатываемого рельса 14

Угол наклона осей 5 и 6 качания инструментальных головок 2 и 3 определяется геометрией рельса 14. Корпу сы 8 инструментальных головок 2 и 3 установлены с возможностью перемещения вдоль осей 5 и 6 от приводов,выполненных в виде гидроцилиндров 15. Подача инструментальных головок 2 и 3 в зону обработки осуществляется при помощи привода 16, а инструментальной головки 4 - при помощи привода 17. Компенсация износа шлифовального круга 10 инструментальной голов ки 2 осуществляется при помощи винтовой пары 18, а шлифовального круга 11 от винтовой пары 19 - маховиком 20. Подача рельса 14 ограничена упором 21 .

Станок работает следующим образом В исходном положении инструменталные головки 2-4 отведены из зоны обработки. Рельс подается для обработк до упора 21 и зажимается зажимным устройством (не показано). Обработка фасок производится последовательно левой, верхней и правой инструментальными головками . Подача левой ин

Q

5

0 5 0

j д с

0

струментальрюй головки 2 в зону обработки производится гидроцилиндром 15, в бесштоковую полость которого прда- ется масло, и происходит ее перемещение вдоль оси 5 к обрабатываемому изделию. Затем через клапан гидропоследовательности (не показан) масло поступает в бесштоковую полость гидроцилиндра 16, шток которого кинематически связан с корпусом 8,происходит поворот корпуса 8 с установленными на нем шпинделем с шлифовальным кругом 10 и приводом 12 вокруг оси 5.

В конце хода шлифовальный круг 10 касается кромки головки рельса 14 снизу, происходит шлифование фаски, после чего гидроцилиндром 16 отводят корпус 8 от рельса 14, а гидроцилиндром 15 отводят инструментальную головку 2 в исходное положение. Затем включается в работу верхняя шлифовальная головка 4 посредством гидроцилиндра 17, в бесштоковую полость которого подается масло. При этом корпус 9 вместе со шпинделем и шлифовальным кругом 11 и приводом вращения 13 поворачивается вокруг оси 7. В конце хода профильный шлифовальный круг 11 касается верхней кромки рельса, происходит шлифование фаски, после чего гидроцилиндром 17 отводят головку 4 в исходное положение. После шлифования верхней фаски производят шлифование фаски с правой стороны торца головки рельса 14, для чего сначала подводят головку 3 с помощью гидроцилиндра 15 в зону обработки, а затем, поворачивая головку 3 с шлифовальным кругом 10 вокруг оси 6 гидроцилиндром 16, подводят шлифовальный круг 10 к кромке рельса, при касании с которым происходит шлифование фаски с правой стороны торца головки рельса 14. Для компенсации износа шлифовальных кругов 10 и 11 служат винтовые пары 18 и 19, регулируемые посредством маховиков 20.

Формула изобретения Станок для шлифования деталей несколькими инструментами, содержащий установленные с возможностью поворота относительно осей три инструментальные головки, две из которых смонтированы с возможностью продольного перемещения, отличающийся тем, что, с целью обеспечения обра- ботки фасок, лежащих на торцовой поверхности деталей сложног о профиля, оси поворота инструментальных головок расположены из условия образования треугольника проекциями этих осей на

врртпкаль)1ую плоскость, при этом две головки установлены с возможностью перемещения вдоль неподвижных осей поворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для двухстороннего шлифования деталей аэродинамического профиля абразивными лентами | 1978 |

|

SU905009A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| СПОСОБ ЧИСТОВОЙ МЕХАНООБРАБОТКИ КОНИЧЕСКОГО ЗУБЧАТОГО КОЛЕСА В ОБЛАСТИ ГОЛОВКИ ЗУБА, МАШИНА ДЛЯ МЕХАНООБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СООТВЕТСТВУЮЩИМ ОБРАЗОМ ВЫПОЛНЕННЫЙ ШЛИФУЮЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2711327C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

| СПОСОБ ЗАТОЧКИ НЕПЕРЕТАЧИВАЕМОЙ ПЛАСТИНЫ (ВАРИАНТЫ) И ШЛИФОВАЛЬНЫЙ КРУГ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2432246C2 |

| ВЕРТИКАЛЬНЫЙ ШЛИФОВАЛЬНЫЙ СТАНОК С ЧПУ | 1988 |

|

RU2111845C1 |

| Полуавтоматический станок для шлифования фасок на малогабаритных керамических трубках и стержнях | 1950 |

|

SU89746A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЛИНЗ | 1998 |

|

RU2127182C1 |

| СТАНОК РЕЛЬСОШЛИФОВАЛЬНЫЙ | 2005 |

|

RU2287633C1 |

| СТАНОК ДЛЯ ФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ДЕТАЛЕЙ | 2019 |

|

RU2728140C1 |

Изобретение относится к области машиностроения и может быть использовано для шлифования фасок на кромках торцовой поверхности длинномерных деталей сложного профиля ,в частности, на рельсосварочных поездах МПС в технологических линиях обработки объемно-закаленных рельсов. Цель изобретения - обеспечение шлифования фасок на кромках торцов деталей сложного профиля, например торцов головки рельса. Станок содержит установленные на станине 1 инструментальные головки 2, 3 и 4, выполненные в виде поворотных относительно осей 5,6 и 7 корпусов с установленными на них шпинделями и приводами их вращения. Оси поворота инструментальных головок 2, 3 и 4 расположены по сторонам треугольника, образованного проекциями этих осей на вертикальную плоскость. Две инструментальные головки 2 и 3 установлены с возможностью перемещения вдоль осей 5 и 6. 4 ил.

Торец рельса

1/

//

ЦЮг.3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-07-07—Публикация

1987-03-19—Подача