Известны станки для шлифования фасок на трубках и стержнях с механизмом для загрузки заготовок, механизмом их автоматической подачи иод пкчифовальные круги и мехаиизмом для автоматического сбрасывания обработанных деталей.

Описываемый станок отличается от известных тем, что механизм подачи заготовок устроен в виде ползуна, по обеим сторонам которого расположены шлифовальные круги, снимающие фаски. Детали во время их шлифования вращаются трением о неподвижные упругие движки.

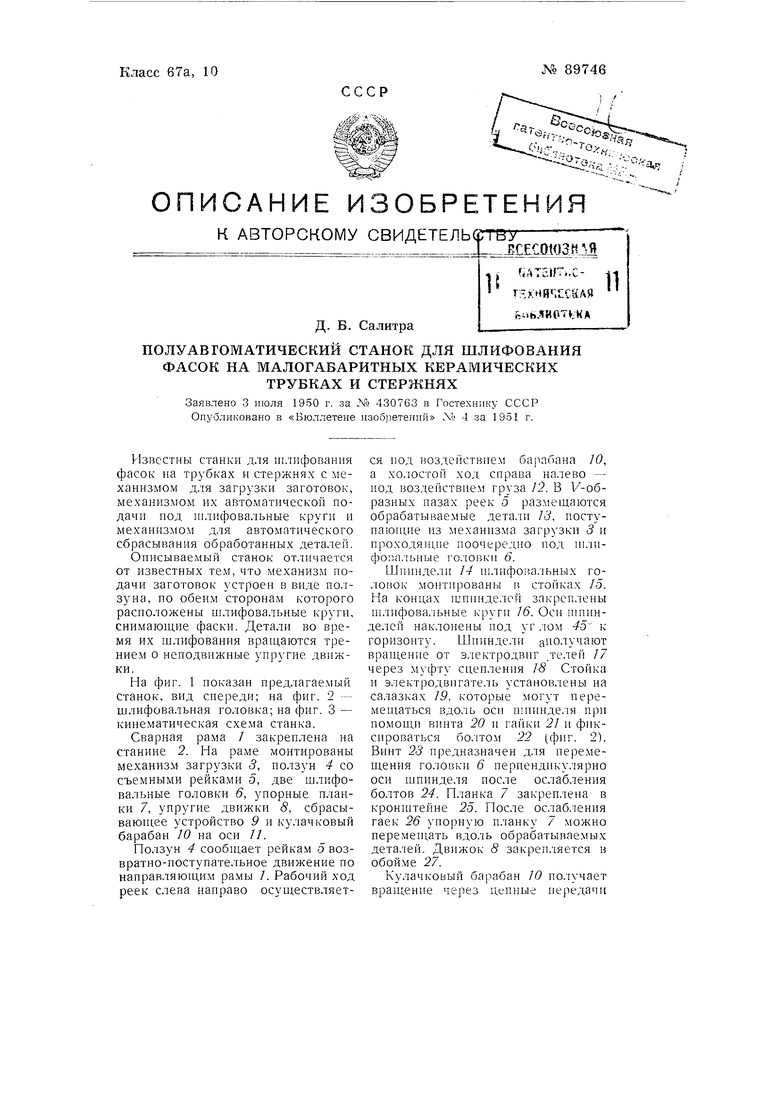

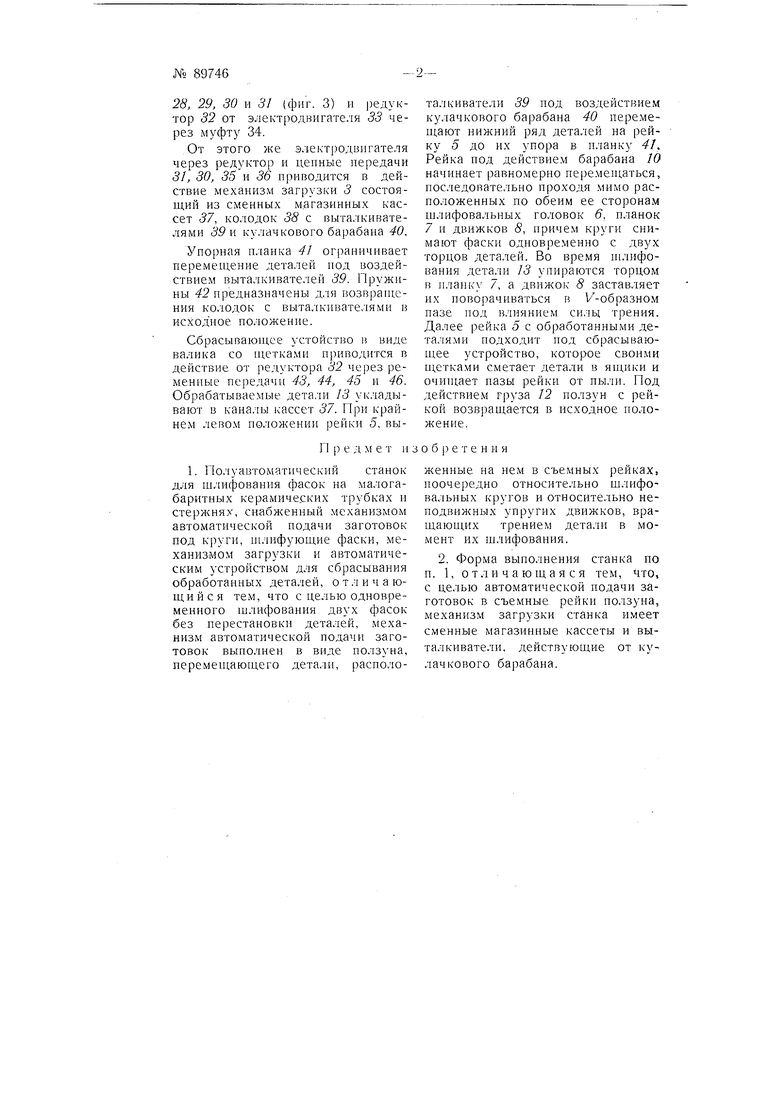

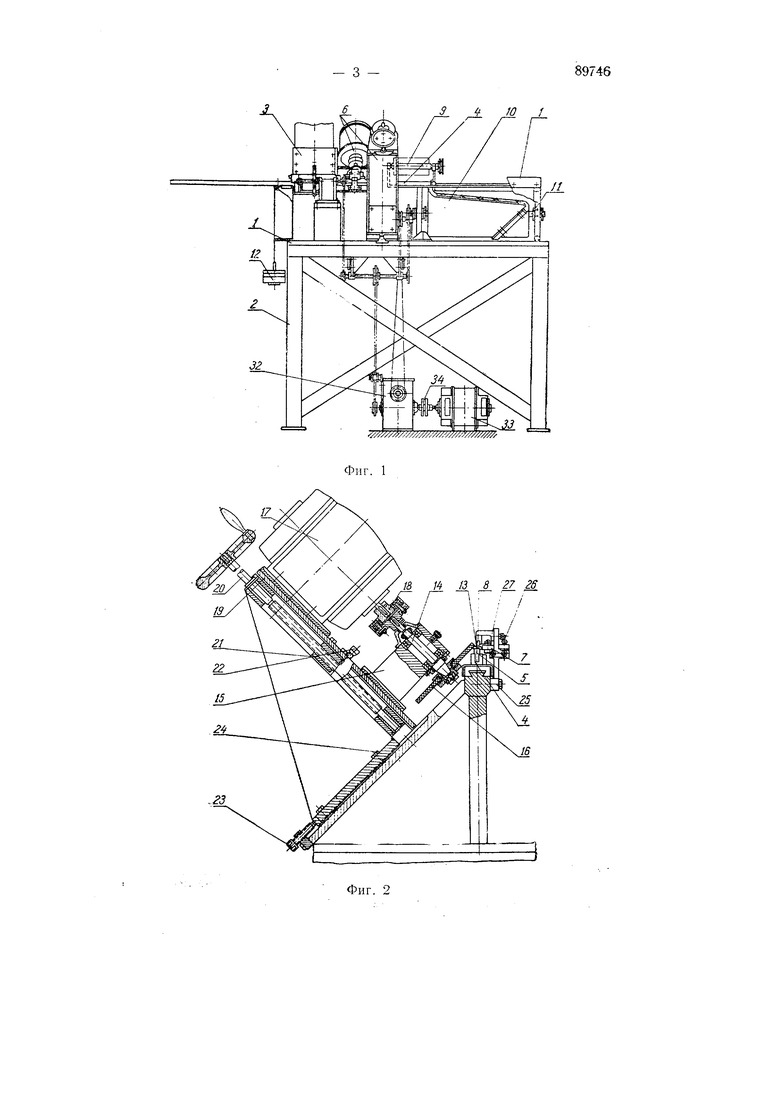

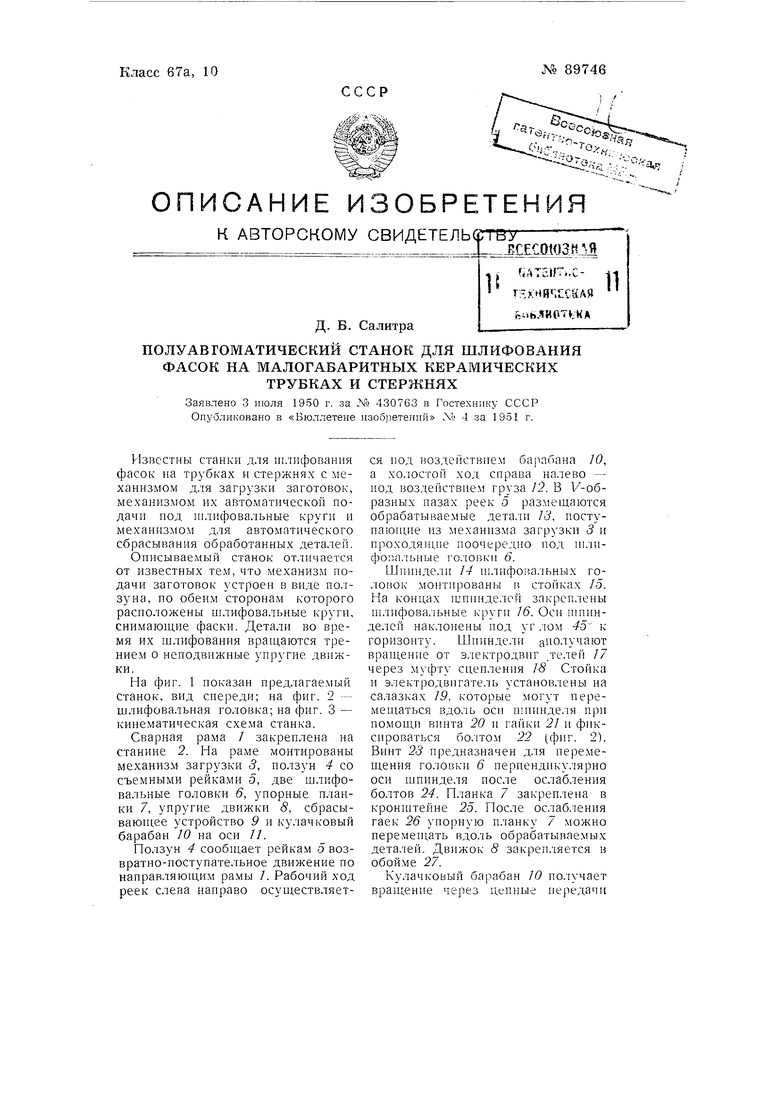

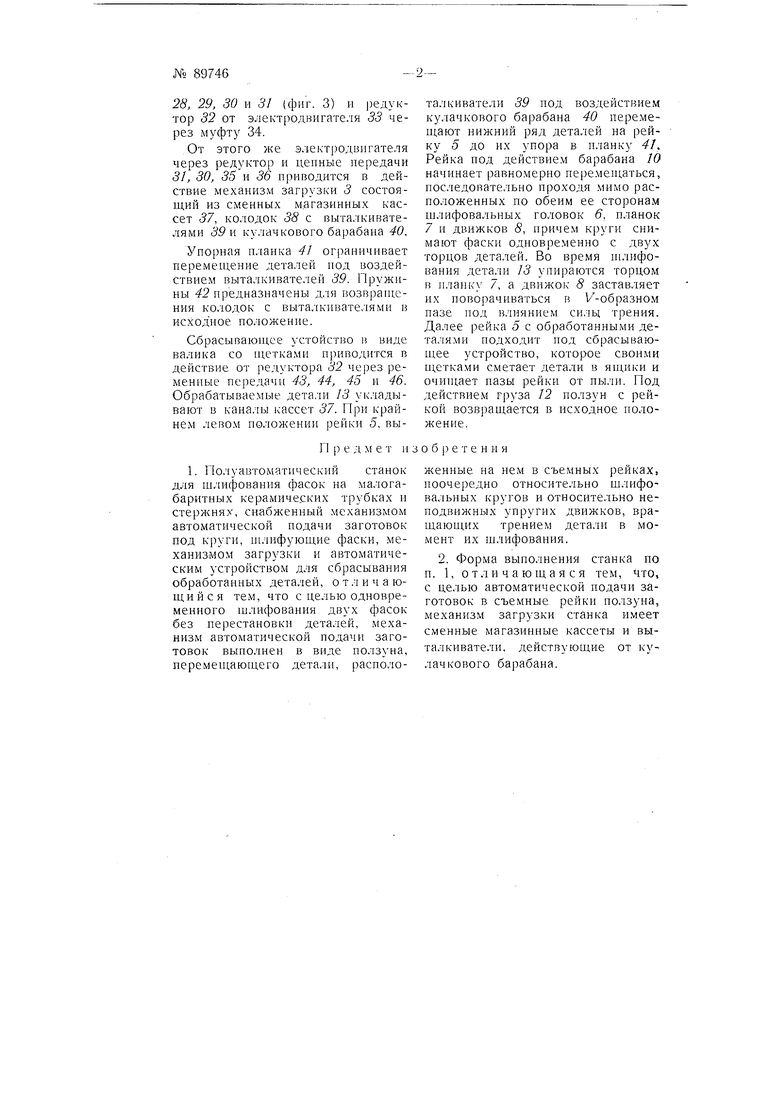

На фиг. 1 иоказан предлагаемый станок, вид спереди; на фиг. 2 -- шлифовальная головка; на фиг. 3 -кинематическая схе.ма станка.

Сварная рама / закреплена на станине 2. На раме монтированы механизм загрузки 5, ползун 4 со съемными рейками 5, две шлифовальные головки 6, упорные планки 7, упругие движки 8, сбрасываюн1,ее устройство 9 и кулачковый барабан 0 на оси //.

Ползун 4 сообпгает рейкам 5 возвратно-поступательное движение по направляющим рамы /. Рабочий ход реек слева направо осуществляется под воздействием барабана 0, а хо.юстой ход справа налево - под воздействием груза 12. В V-образиых пазах реек о размещаются обрабатываемые детали 13, поступающие из rexaнизмa загрузки 5 и проходящпе поочередпо под 1плифо;;а. го.ювкм 6.

Шпиндели 14 пктифовальных головок монтированы в стойках /5. На концах шпииделой закреплены П1лифовальные круги /6. Осп пшинделей наклопеиы под у г .Юм 45 к горизоиту. Шииндели дполучают вращение от электродвиг делей 17 через муфту сцепления 8 Стойка и электродвигатель установлены на салазках 9, которые могут перемеишться вдоль осп птинделя при по.мощп впита 20 и гайки 21 и фиксироваться болтом 22 (фиг. 2). Винт 23 предназначен для пере.мещения головки 6 перпендикулярио оси шпинделя после ослабления болтов 24. Планка 7 закреплена в кронп1тейне 25. После ослабления гаек 26 уиориую планку 7 можно перемеихать вдоль обрабатываемых деталей. Движок 8 закреп.шется в обойме 27.

Кзлачковый барабан 10 по.гучает вращение через цепиые передачи

28, 29, 30 и 31 (фиг. 3) и редуктор 32 от элект;)одвигателя 33 через муфту 34.

От этого же элект зодвнгателя через редуктор и цепные передачи 31, 30, 35 и 36 приводится в действие механизм загрузки 5 состояш,ий из сменных магазинных кассет 37, ко.чодок 38 с выталкивателями 39 н кулачкового барабана 40.

Упорная планка 41 ограничивает перемещение деталей иод воздействием выталкивате.тей 39. Пружины 42 предназначены д.чя возврап1.ения колодок с выталкивателями в исходиое положение.

Сбрасываюп|ее устойство в виде валика со И1еткамн приводится в действие от редуктора 32 через ременпые передачи 43, 44, 45 и 46. Обрабатываемые дета.чи 13 укладывают в каналы кассет 37. При крайнем левом положении рейки 5, выП р е д м е т изобретен и я

1. Полуавтоматический станок для ш;1ифованпя фасок на малогабаритных керамических трубках и стержнях, снабженный механизмом автоматической подачи заготовок под круги, И1лифующие фаски, механизмом загрузки и автоматическим устройством для сбрасывания обработанных деталей, о т.IH чающий с я тем, что с целью одновременного шлифования двух фасок без перестановки деталей, механизм автоматической подачи заготовок выполнен в виде ползуна, переменяющего детали, располоталкиватели 39 под воздействием кулачкового барабана 40 перемещают нижний ряд деталей на рейку о до их упора в планку 41, Рейка нод действием барабана 10 начинает равномерно перемепшться, последовательно проходя .мимо расположенных по обеим ее сторонам шлифовальных головок 6, планок 7 и движков 5, причем к})уги снимают фаски одновременно с двух торцов деталей. Во время пьтифования детали 13 упираются торцом в планку 7, а движок 8 заставляет их поворачиваться в К-образном пазе под влиянием си, трения. Далее рейка 5 с обработанными деталями подходит под сбрасывающее устройство, которое своими щетками сметает детали в яп;ики и очип1,ает пазы рейки от пыли. Под действием груза 12 ползун с рейкой возврап1,ается в исходное положение.

л енные на нем в съемных рейках, поочередно относительно шлифовальных кругов и относительно неподвижных упругих движков, вращаюп1,их трением дета/ш в момент их шлифования.

2. Форма выполнения станка по п. 1, отличающаяся те.м, что, с целью автоматической подачи заготовок в съемные рейкн ползуна, механиз.м загрузки станка имеет сменные магазинные кассеты и выталкиватели, действуюигие от кулачкового барабана.

Фиг. 1

Л. Л 41& Д Д Д Д

: /

Фиг, 2

JZ15 t 7 18

17

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПОЗИЦИОННЫЙ ППУАВТОМАТ ДЛЯ СНЯТИЯ ФАСОК | 1968 |

|

SU232054A1 |

| Станок для шлифования выпуклых фасок на деталях типа роликов | 1975 |

|

SU703308A1 |

| ШЛИФОВАНИЯ ПЛОСКИХ ИЗМЕРИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ГУБОК ШТАНГЕНЦИРКУЛЕЙ | 1969 |

|

SU237625A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 1991 |

|

RU2082588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| Станок для шлифования канавок винтового режущего инструмента | 1981 |

|

SU1058493A3 |

| Бесцентровый круглошлифовальный станок | 1984 |

|

SU1202820A2 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ, СТАНОК ДЛЯ ШЛИФОВАНИЯ И УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПРОФИЛЯ | 1996 |

|

RU2179502C2 |

| Устройство для снятия фасок с тел вращения | 1989 |

|

SU1773688A1 |

Авторы

Даты

1950-01-01—Публикация

1950-07-03—Подача