(21)4260511/29-15

(22)10.06.87

(46) 07.07.89. Бюл. № 25

(71)Украинское научно-производственное деревообрабатывающее объединение

(72)Н.И.Лубский, Г.И.Гарасевич, В.В.Панчук и Е.Я.Сагаловский

(53)674.815-41(088.8)

(56)Куликов В.А., Чубов А.Б. Технология клееных материалов и плит. М.: Лесная промышленность, 1984, с. 278- 279.

Авторское свидетельство СССР № 1033234, кл. В 07 В 1/46, 1982.

(54)УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ДРЕВЕСНЫХ ЧАСТИЦ ПО ФРАКЦИЯМ

(57)Изобретение относится к дерево- обрабатьшающей промышленности. Цель изобретения - расширение функциональных, возможностей устройства и упрощение конструкции. Устройство для разделения древесных частиц по фракциям включает короб 2, подвески 3,

сита 4, 5. Сито 4 жестко связано с коробом 2, сито 5 установлено с возможностью перемещения по направляющим 6 относительно короба 2. Короб 2 при помощи шатуна переменной длины связан с виброприводом 1. В исходном положении отверстия сита 4 частично перекрываются отверстиями сита 5 и наоборот, а свободное пространство отверстий определяет размер фракций. В короб подается порция древеснокле- евой композиции, после чего к цилиндру 9 подводится воздух и длина шатуна-цилиндра 9 увеличивается. Короб 2 занимает нижнее положение, при этом расстояние от транспортера 10 до сита 5 определяет общую толщину ковра. При смещении сит 4,5 происходит автоматическое увеличение отверстий. Формируется слой, из крупной фракции. Затем при смещении сит 4,5 размер отверстий вновь уменьшается и формируется верхний слой КЗ мелкой фракции. 7 ил.,

1

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формирования ковра из древесно-клеевой композиции | 1990 |

|

SU1782756A1 |

| Линия формирования древесностружечного ковра | 1988 |

|

SU1576328A1 |

| Способ формирования заготовок из смеси древесной стружки и связующего и устройство для его осуществления | 1987 |

|

SU1493480A1 |

| Устройство для сортирования скрученного зеленого чайного листа | 1990 |

|

SU1729381A1 |

| Способ изготовления строительных многослойных плит | 1990 |

|

SU1824311A1 |

| Устройство для формирования многослойного ковра в производстве древесностружечных изделий | 1986 |

|

SU1359126A1 |

| Линия изготовления многослойных древесностружечных плит из лесосечных отходов | 1987 |

|

SU1502308A1 |

| Установка для классификации | 1979 |

|

SU831203A1 |

| Устройство для обеспыливания волокнистого материала | 1978 |

|

SU749951A1 |

| Установка для формирования ковра в производстве древесностружечных плит | 1983 |

|

SU1148787A1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - расширение функциональных возможностей устройства и упрощение конструкции. Устройство для разделения древесных частиц по фракциям включает короб 2, подвески 3, сита 4, 5. Сито 4 жестко связано с коробом 2, сито 5 установлено с возможностью перемещения по направляющим 6 относительно короба 2. Короб 2 при помощи шатуна переменной длины связан с виброприводом 1. В исходном положении отверстия сита 4 частично перекрываются отверстиями сита 5 и наоборот, а свободное пространство отверстий определяет размер фракций. В короб подается порция древесноклеевой композиции, после чего к цилиндру 9 подводится воздух и длина шатуна-цилиндра 9 увеличивается. Короб 2 занимает нижнее положение, при этом расстояние от транспортера 10 до сита 5 определяет общую толщину ковра. При смещении сит 4, 5 происходит автоматическое увеличение отверстий. Формируется слой из крупной фракции. Затем при смещении сит 4, 5 размер отверстий вновь уменьшается и формируется верхний слой из мелкой фракции. 7 ил.

(Pai.i

31

Изобретение относится к устройствам для разделения древесных частиц по фракциям и может быть применено в деревообрабатывающей промышленности для настила стружечного ковра. Цель изобретения - расширение функциональньк возможностей устройства и упрощение конструкции.

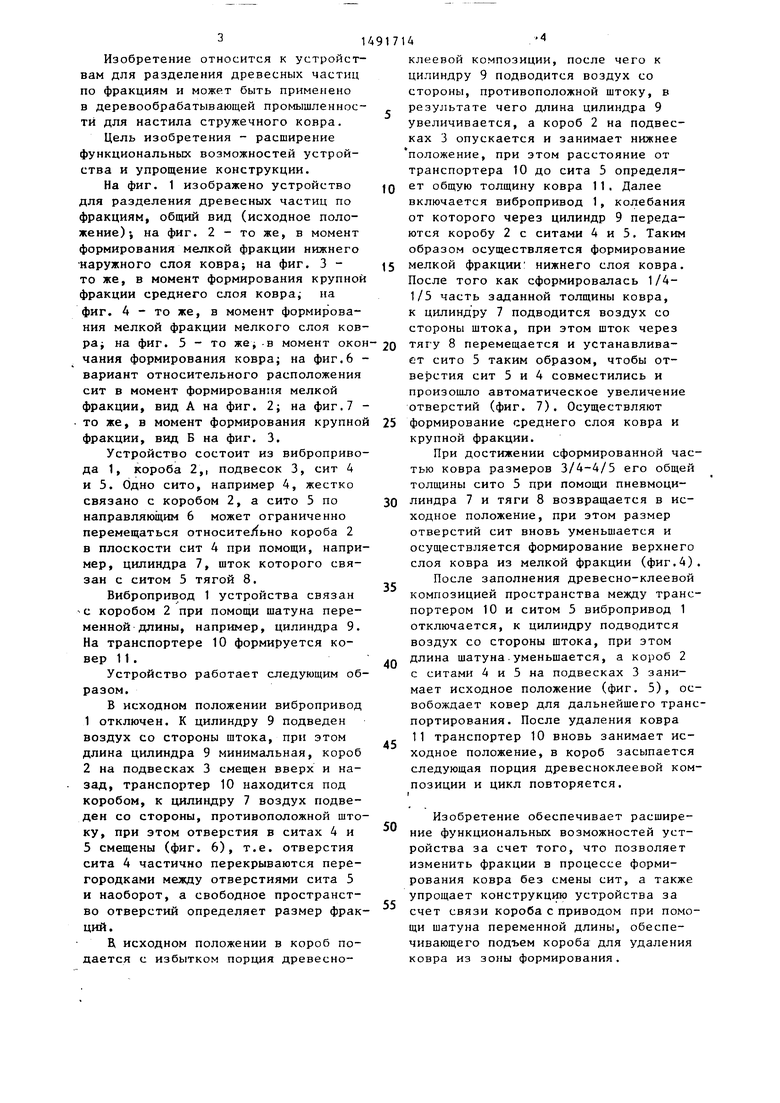

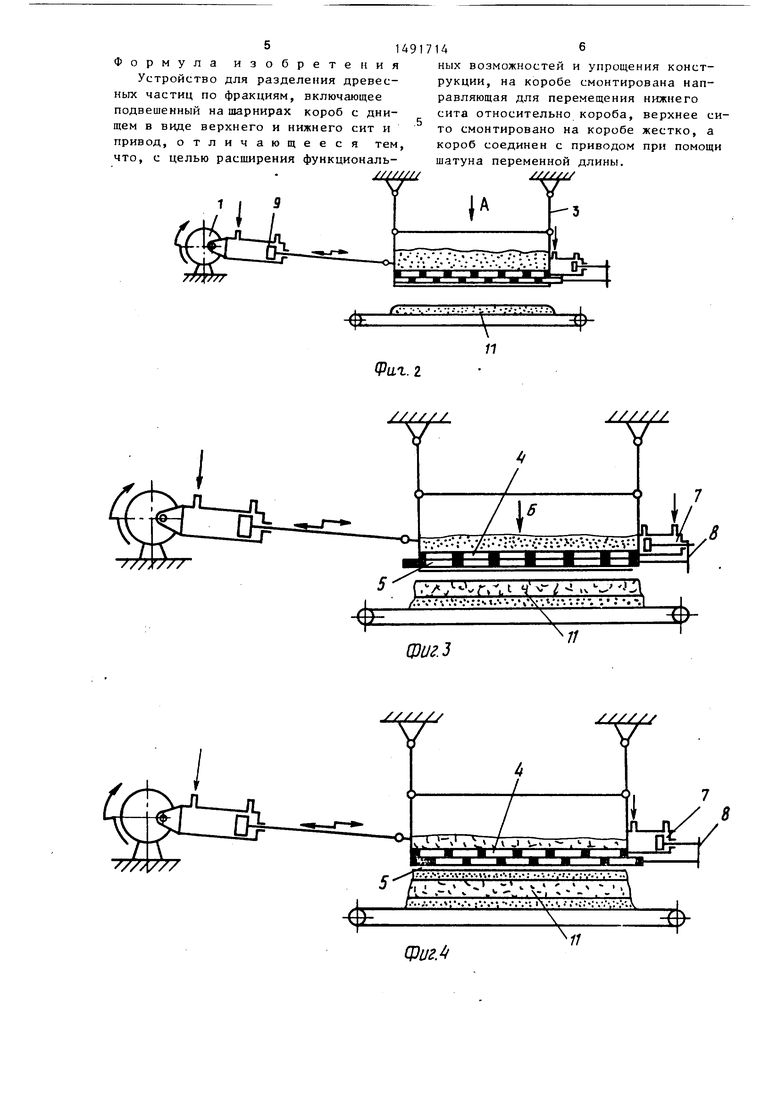

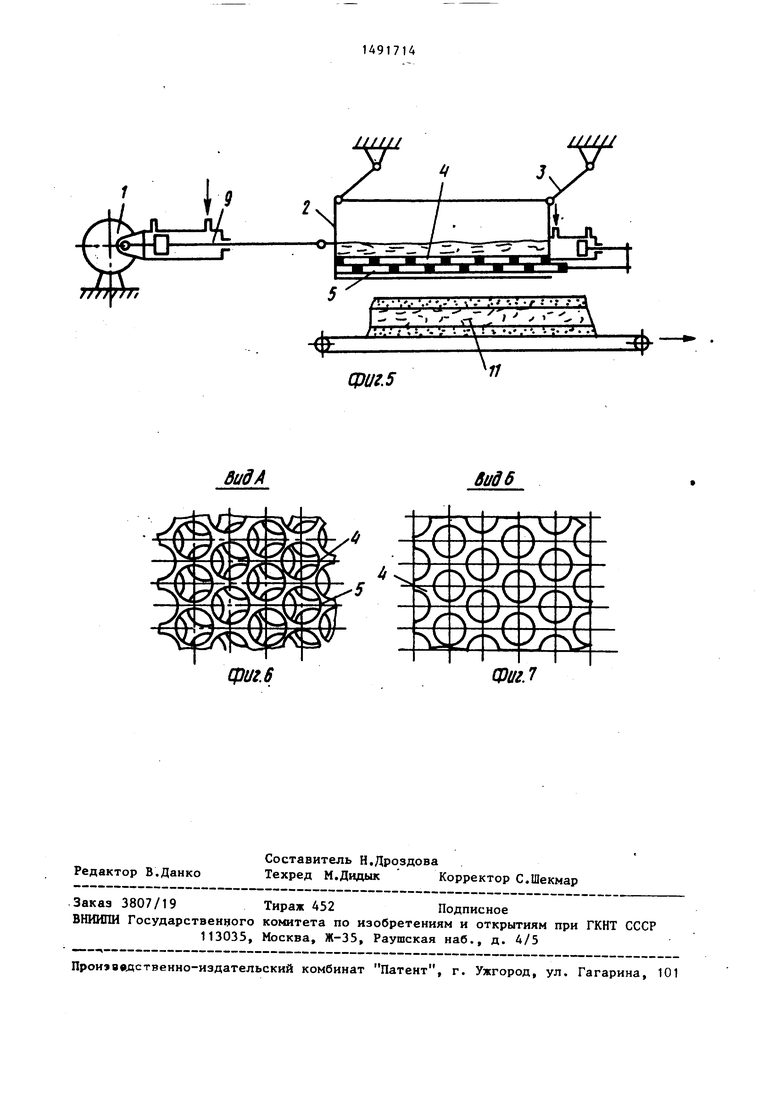

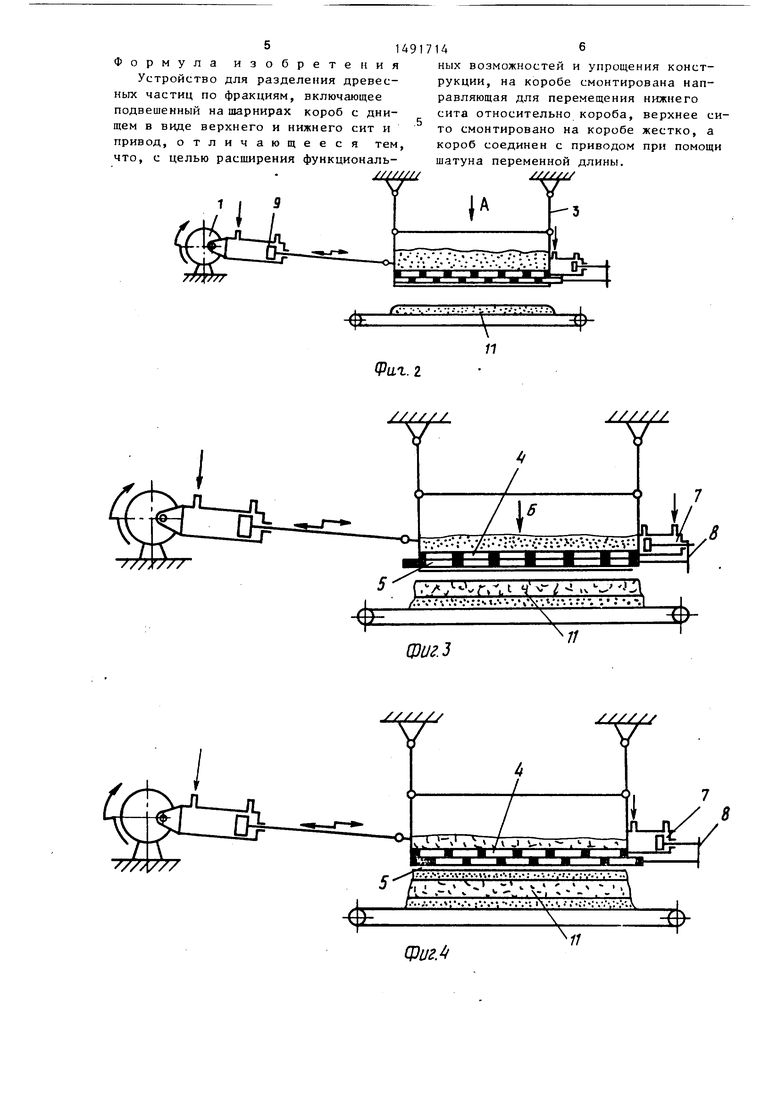

На фиг. 1 изображено устройство для разделения древесных частиц по фракциям, общий вид (исходное положение); на фиг. 2 - то же, в момент формирования мелкой фракции нижнего наружного слоя ковраj на фиг. 3 - то же, в момент формирования крупной фракции среднего слоя ковра на фиг, 4 - то же, в момент формирования мелкой фракции мелкого слоя ков- paj на фиг. 5 - то же -в момент окон чания формирования ковра; на фиг.6 - вариант относительного расположения сит в момент формирования мелкой фракции, вид А на фиг. 2; на фиг.7 - то же, в момент формирования крупной фракции, вид Б на фиг. 3.

Устройство состоит из вибропривода 1, короба 2,, подвесок 3, сит 4 и 5. Одно сито, например 4, жестко связано с коробом 2, а сито 5 по направляющим 6 может ограниченно перемещаться относите/1ьно короба 2 в плоскости сит 4 при помощи, например, цилиндра 7, шток которого связан с ситом 5 тягой 8.

Вибропривод 1 устройства связан С коробом 2 при помощи шатуна переменной длины, например, цилиндра 9. На транспортере 10 формируется ковер 11.

Устройство работает следующим образом.

В исходном положении вибропривод

1отключен. К цилиндру 9 подведен воздух со стороны штока, при этом длина цилиндра 9 минимальная, короб

2на подвесках 3 смещен вверх и назад, транспортер 10 находится под коробом, к цилиндру 7 воздух подведен со стороны, противоположной штоку, при этом отверстия в ситах 4 и

5 смещены (фиг. 6), т.е. отверстия сита 4 частично перекрываются перегородками между отверстиями сита 5 и наоборот, а свободное пространство отверстий определяет размер фракций.

R исходном положении в короб подается с избытком порция древесно

5

5

7

0

0

5

0

5

0

5

14клеевой композиции, после чего к цилиндру 9 подводится воздух со стороны, противоположной штоку, в результате чего длина цилиндра 9 увеличивается, а короб 2 на подвесках 3 опускается и занимает нижнее положение, при этом расстояние от транспортера 10 до сита 5 определяет общую толщину ковра 11. Далее включается вибропривод 1, колебания от которого через цилиндр 9 передаются коробу 2 с ситами 4 и 5. Таким образом осуществляется формирование мелкой фракции: нижнего слоя ковра. После того как сформировалась 1/4- 1/5 часть заданной толщины ковра, к цилиндру 7 подводится воздух со стороны штока, при этом шток через тягу 8 перемещается и устанавливает сито 5 таким образом, чтобы отверстия сит 5 и 4 совместились и произошло автоматическое увеличение отверстий (фиг. 7). Осуществляют формирование среднего слоя ковра и крупной фракции.

При достижении сформированной частью ковра размеров 3/4-4/5 его общей толщины сито 5 при помощи пневмоци- линдра 7 и тяги 8 возвращается в исходное положение, при этом размер отверстий сит вновь уменьшается и осуществляется формирование верхнего слоя ковра из мелкой фракции (фиг.4).

После заполнения древесно-клеевой композицией пространства между транспортером 10 и ситом 5 вибропривод 1 отключается, к цилиндру подводится воздух со стороны штока, при этом длина шатуна.уменьшается, а короб 2 с ситами 4 и 5 на подвесках 3 занимает исходное положение (фиг. 5), освобождает ковер для дальнейшего транспортирования. После удаления ковра 11 транспортер 10 вновь занимает исходное положение, в короб засыпается следующая порция древесноклеевой композиции и цикл повторяется.

г

Изобретение обеспечивает расширение функциональных возможностей устройства за счет того, что позволяет изменить фракции в процессе формирования ковра без смены сит, а также упрощает конструкцию устройства за счет связи короба с приводом при помощи шатуна переменной длины, обеспечивающего подъем короба для удаления ковра из зоны формирования.

ных частиц по фракциям, включающее подвешенный на шарнирах короб с днищем в виде верхнего и нижнего сит и привод, отличающееся тем, что, с целью расширения функциональ////////

v

Л/У/7/7

равляющая для перемещения сита относительно короба, то смонтировано на коробе короб соединен с приводом шатуна переменной длины.

Фаг. 2

//////

//////

5 (.у..ГуЛ t i - .4

/.v. v;-: :: .t. - - ..v.... . « .I

фиг.З

;/

(

.

5

Фиг.

11

ВидА

фиг, 6

фиг. 5

Видб

Фиг Л

Авторы

Даты

1989-07-07—Публикация

1987-06-10—Подача