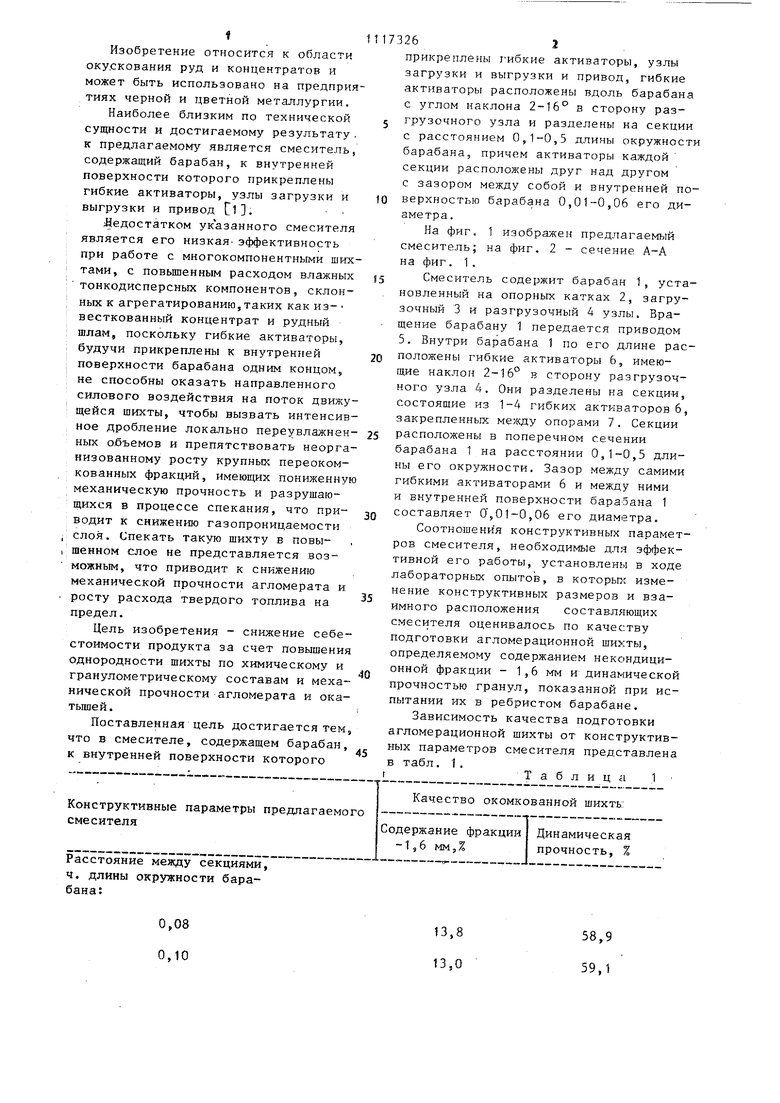

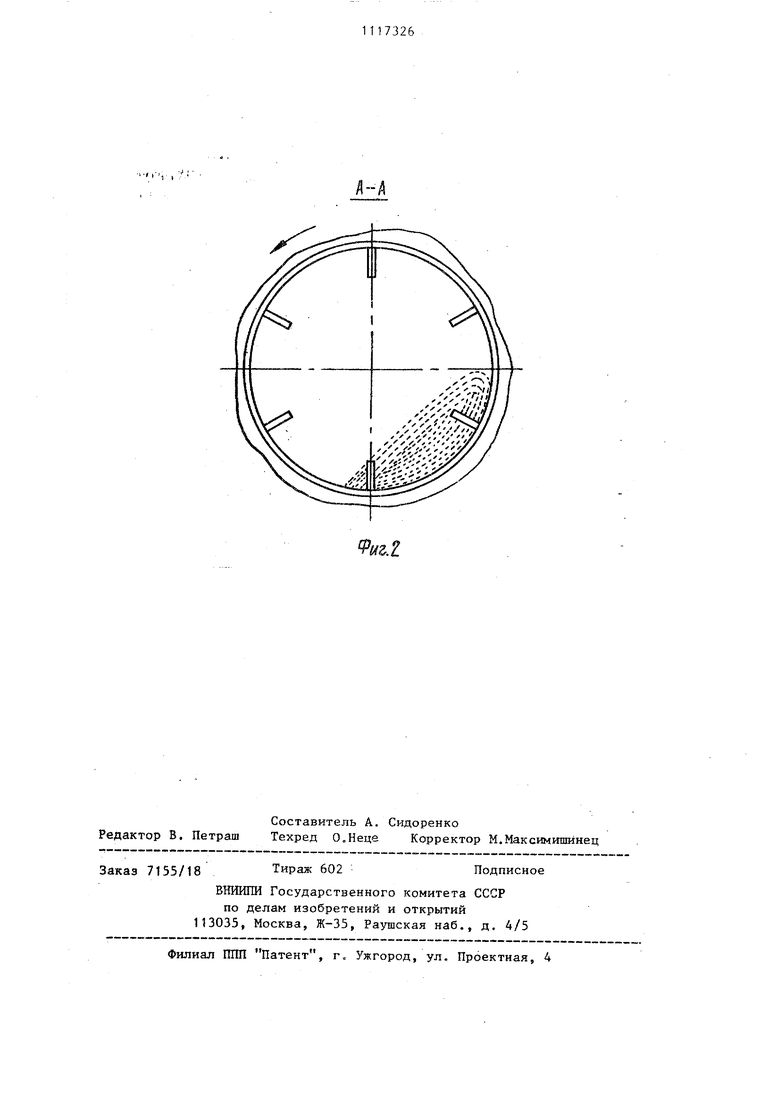

« Изобретение относится к области оку.скования руд и концентратов и может быть использовано на предприя тиях черной и цветной металлургии. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является смеситель, содержащий барабан, к внутренней поверхности которого прикреплены гибкие активаторы, узлы загрузки и выгрузки и привод Со. Недостатком указанного смесителя является его низкая- эффективность при работе с многокомпонентными ших тами, с повышенным расходом влажных тонкодисперснмх компонентов, склонных к агрегатированию,таких как из- весткованный концентрат и рудный шлам, поскольку гибкие активаторы, будучи прикреплены к внутренней поверхности барабана одним концом, не способны оказать направленного силового воздействия на поток движу щейся шихты, чтобы вызвать интенсив ное дробление локально переувлажнен ных объемов и препятствовать неорга низованному росту крупных переокомкованных фракций, имеющих пониженну механическую прочность и разрушающихся в процессе спекания, что приводит к снижению газопроницаемости слоя. Спекать такую шихту в повышенном слое не представляется возможным, что приводит к снижению механической прочности агломерата и росту расхода твердого топлива на предел. Цель изобретения - снижение себе стоимости продукта за счет повьш)ени однородности шихты по химическому и гранулометрическому составам и меха нической прочности агломерата и ока тьшей. Поставленная цель достигается тем что в смесителе, содержащем барабан к внутренней поверхности которого 262 прикреплены гибкие активаторы, узлы загрузки и выгрузки и привод, гибкие активаторы расположены вдоль барабана с углом наклона 2-16 в сторону разгрузочного узла и разделены на секции с расстоянием 0,1-0,5 длины окружности барабана, причем активаторы каждой секции расположены друг над другом с зазором между собой и внутренней поверхностью барабана 0,01-0,06 его диаметра. На фиг. 1 изображен предлагаемый смеситель; на фиг. 2 - сечение А-А на фиг. 1. Смеситель содержит барабан 1, установленный на опорных катках 2, загрузочный 3 и разгрузочный 4 узлы. Вращение барабану 1 передается приводом 5. Внутри барабана 1 по его длине расположены гибкие активаторы 6, имеющие наклон 2-16° в сторону разгрузочного узла 4. Они разделены на секции, состоящие из 1-4 гибких активаторов 6, закрепленных между опорами 7. Секции расположены в поперечном сечении барабана 1 на расстоянии 0,1-0,5 длины его окружности. Зазор между самими гибкими активаторами 6 и между ними и внутренней поверхности барабана 1 составляет О,01-0,06 его диаметра. Соотношения конструктивных параметров смесителя, необходимые для эффективной его работы, установлены в ходе лабораторных опытов, в которьпс изменение конструктивных размеров и взаимного расположения составляющих смесителя оценивалось по качеству подготовки агломерационной шихты, определяемому содержанием некондиционной фракции - 1,6 мм и динамической прочностью гранул, показанной при испытании их в ребристом барабане. Зависимость качества подготовки агломерационной шихты от конструктивных параметров смесителя представлена в табл. 1. Т а б л и ц а .1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА ИЗ РУД И ТОНКОИЗМЕЛЬЧЕННЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2309994C2 |

| Смеситель | 1981 |

|

SU985674A1 |

| Барабанный окомкователь | 1981 |

|

SU997784A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

| Барабанный смеситель-окомкователь агломерационной шихты | 1984 |

|

SU1235954A1 |

| Окомковательный барабан | 1980 |

|

SU945211A1 |

| Способ подготовки железных руд и концентратов к окускованию | 1982 |

|

SU1102817A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1491898A1 |

| Способ укладки шихты на агломерационную машину | 1988 |

|

SU1657536A1 |

| Барабанный окомкователь | 1977 |

|

SU712449A1 |

СМЕСИТЕЛЬ, содержащий бара бан, к внутренней поверхности которого прикреплены гибкие активаторы узлы загрузки и выгрузки и привод, отличающийся тем, что. с целью снижения себестоимости продукта за счет повышения однородности шихты по химическому и гранулометрическому составам и механической прочности агломерата и окатьшей, гибкие активаторы расположены вдоль барабана с углом наклона 2-16° в сторону разгрузочного узла и разделены на секции с расстоянием О,.1-0,5 длины окружности барабана, причем активаторы каждой секции размещены друг над другом с зазором между собой и внутренней поверхностью барабана 0,01-0,06 его диаметра.

Расстояние между секциями, ч. длины окружности барабана:

0,08

0,10

13,8

58,9

13,0 59,1

Продолжение табл. 1 $ 1 Анализ данных, приведенных в табл показывает, что увеличение или умень шение угла наклона гибких активаторо 6 в сторону разгрузочного узла 4 отн сительно значений 2-16 снижает эффективность их использования, поскольку в этих случаях часть длины гибких активаторов 6 оказывается вне потока шихты, т.е. в нерабочем положении. Увеличение расстояния между секциями свыше 0,5 длины окружности барабана 1 приводит ксокращению числа секций до минимума и делает воздействия гибких активаторов 6 на шихту разовыми, что не позволяет получить высокую эффективность их использования. Уменьшение расстояния между секциями менее 0,1 длины окружности барабана 1, а также увеличение числа гибких активаторов 6 в одной секции свыше четырех и сокращение- зазора между соседними гибкими активаторами 6 и внутренней поверхностью барабана 1 менее 0,01 его диаметра нецелесообразно, поскольку приводит к чрезмерным динамическим нагрузкам на шихту, вызывающим нарушение последовательности циркуляции ее в смесител и разрушение кондиционных гранул. Кроме этого, при зазоре между гибкими активаторами 6 и внутренней поверхностью барабана 1 менее 0,01 его диаметра происходит залипание гибких активаторов и стенки барабана обш,им слоем гарнисажа, что выводит гибкие активаторы из слоя шихты и они не оказывают влияния на щихтоподготовку Увеличение зазора между гибкими активаторами 6 и внутренней поверхностью барабана 1 свьш1е 0,06 его диаметра снижает эффективность использования гибких активаторов б за счет того, что не осуществляется взаимоде ствие их с прилегающей к внутренней поверхности барабана шихтой, обеспечивающее уменьшение проскальзывания шихты по стенке барабана и создание направленного силового воздействия гибких активаторов 6 на крупные пере окомкованные фракции шихты, сегрегирующие к подошве потока, для удержания их в зоне активной циркуляции, где за счет динамических нагрузок происходит их дробление и массообмен Таким образом, эффективная работа смесителя обеспечивается при условии что гибкие активаторы 6 расположены вдоль потока шихты с углом наклона 2-16° в сторону разгрузочного узла 4 и разделены на секции с расстоянием 0,1-0,5 длины окружности барабана 1, причем каждая секция состоит из 1-4 активаторов 6, образующих зазор между собой и внутренней поверхностью барабана 1 0,01-0,06 его диаметра. Целесообразно в промышленных условиях гибкие активаторы 6 изготавливать из цепей или тросов. Смеситель работает следующим образом. В барабан 1, приводимый во вращение приводом 5, непрерывно из узла 3 загрузки подается агломерационная шихта, которая движется сплошным потоком, пересыпаясь у стенки барабана, к узлу 4 разгрузки. Гибкие активаторы 6, разделенные на секции, вращаются вместе с внутренней поверхностью барабана 1, периодически пересекают зону движения шихты, в результате чего там происходит следующее. Гибкие активаторы 6, достигая подошвы потока смешиваемой шихты, увлекают за собой и направляют в зону активной циркуляции находящиеся там крупные переокомкованные фракции, которые под действием динамических усилий движугчегося потока разрушаются, создавая зародьш и для. упорядоченного смешивания шихты путем гранулирования. Двигаясь в слое шихты, гибкие активаторы уменьшают ее проскальзывание, по внутренней поверхности бара-, бана 1 и вызывают увеличение высоты подъема элементарных струй по стенке барабана 1 , - что интенсифицирует массообмен и упрочнение гранул, причем за счет столкновения шихты с гибкими активаторами происходит дробление локально переувлажненных объемов и дополнительное рассеивание частиц в потоке смешиваемых материалов. Кроме того, гибкие активаторы 6 дестабилизируют структуру потока движущейся шихты, препятствуют согрегации мелких переувлажненных фракций, требующих окомкования, в центральную пассивную часть потока, так называемую почку, выводя их на периферию в зону активного смешивания. В совокупности указанные факторы интенсифицируют процесс смешивания, окомкования и упрочнения гранул, препятствуют процессу неорганизованного роста структур из пер.увлал ненных комплексов. Это повышает однородность агломерационной шихты по химическому и гранулометрическому составам, что улучшает ее газопроницаемость и делает возможньгм спекание в повьпленном слое, В результате происходит рост механической прочности агломерата и снижение расхода твердого топлива на передел.

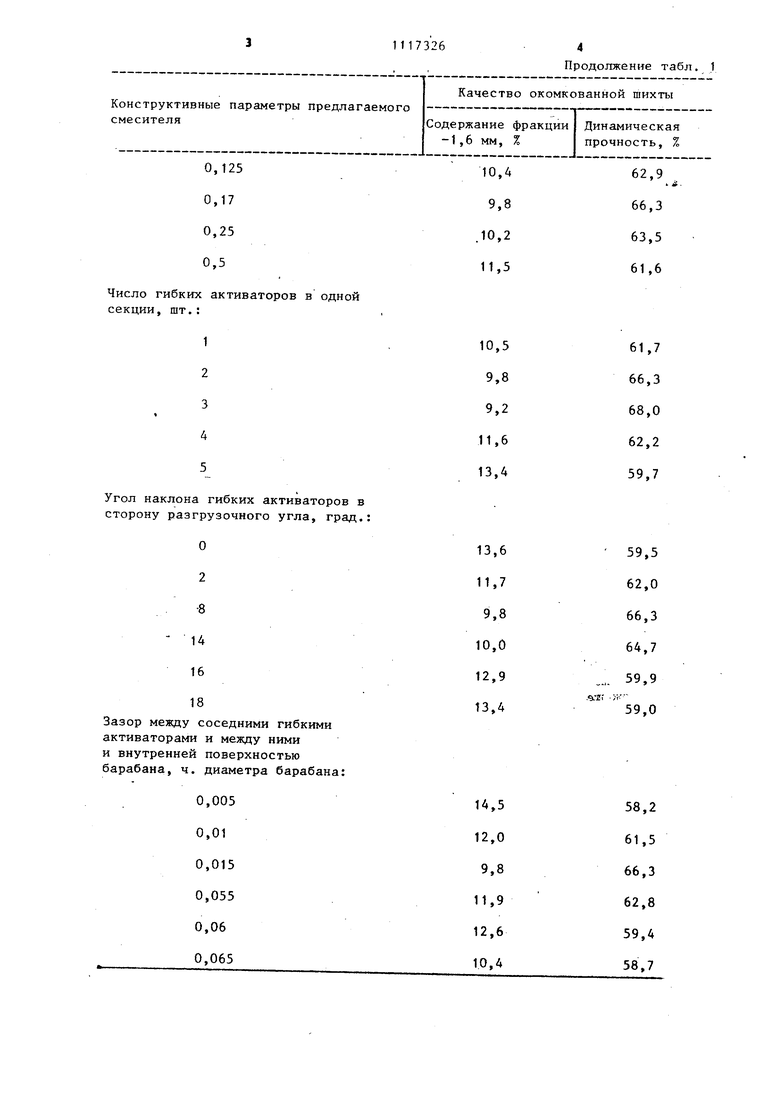

Проведены лабораторные опыты по определению эффективности предлагаемого смесителя. Для сравнения испытан смеситель с гибкими активаторами прикрепленными к внутренней поверхности барабана одним концом. Агломерационную шихту текущего производства, прошедшую при оптимальной влажности, спекают в лабораторной агломерационной установке при pasС гибкими активаторами, прикрепленными к внутренГ ей поверхности барабана одним концом (известный)

С гибкими активаторами, расположен ньми вдоль потока шихты и разделенными на секции (предлагаемый) Из приведенных в табл. 2 данньпс видно, что использование предлагавмого смесителя по сравнению с извест-с-О ным обеспечивает снижение некондиционной фракции - 1,6 мм в подготовленной шихте на 4,2%, увеличение диеженк: гюд ;чолосн - ковой решеткой 900 мм.вод.ст,

В ходе опытов определяют качество под.готовки шихты по содержанию в ней фракц -ш - 1.& и динам1 ческой прочиссти гранул методом испытания 1-х в ребристом барабане и качество гголучаемого агломерата по содержанию г-:елочи менее 5Д1 мм в барабанной пробе и равномерности химического состава путем расчета двойного средкеквадратического отклонения (2б) содержания железа и основности в химических анализах десяти проб агломерата,

В табл. 2 показана зависимость качества подготовки агломерационной шклты и агломерата от конструкции смесителей,

Таблица 2

О., 1 71

24,

66 Л

f- 40

0,147 ;ской прочности гранул на 8,1%, cHi-,-seKKe содЕплчания мелочименее з барабанной пробе агломерата на О, 3% а тггслсе уваиичетше равномерности химического с ос таз а агломерата по железу HI 0, б%5по основности на 0,024 абс.ед.

%г.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СМЕСИТЕЛЬ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 0 |

|

SU382685A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-07—Публикация

1983-06-30—Подача