1

(21)4245425/23-02

(22)18.05.87

(46) 1.5.07.89. Бкш. № 26

(72) Е.П.Васильев, П.М.Финагин,

П.Г.Боровик, И.Н.Потапов, Н.М.Вавилкин и В.П.Дулисов

(53)621.771.06(088.8)

(56)Авторское свидетельство СССР № 493284, кл. В 21 В 31/00, 1974.

Авторское свидетельство СССР № 389853. кл. В 21 В 19/12, 1971.

(54)РАБОЧАЯ КЛЕТЬ ТРУБОПРОКАТНОГО СТАНА

(57)Изобретение относится к обработке металлов давлением, точнее к рабочим клетям прокатных станов. Цель изобретения - повышение точности размеров труб по внутреннему диаметру путем увеличения поверхности контакта заготовки с валками. Н станине 1 шарнирно смонтированы рычаги 8, средняя часть которых соединена

с корпусами 3 серьгами 9 посредством шарниров 10 и 11. Другие концы рычагов 8 соединены шарнирами 12 и тягами 13 с поворотным валком, смонтированным в станине и несущим эксцентрики 15 с противоположно смещенными относительно оси вала эксцентриситетами е. Между эксцентриками 15 на валу установлено зубчатое колесо, взаимодействующее с перемещаемой по заданной программе рейкой 17. В момент изменения заготовки от числового программного устройства поступает команда на блок управления .для перемещения рейки, которая через эксцентрики 15, тяги 13 и шарниры 12 приводит в движение рычаги 8. Рычаги, воздействуя на корпусы, синхронно перемещают последние вместе с валками в радиальном направлении по направляющим 2 станины. При этом валки выполнены в виде полуколец, закрепленных на полых валах, что поз- воляет увеличить поверхность контакта заготовки с валками и способствует повышению точности труб. 8 ил.

§

(Л

со

00

со

4ib

J.

S f

Изобретение относится к обработ- е металлов давлением, а точнее к абочим клетям прокатных станов.

Цель изобретения - повышение точности размеров труб по внутреннему иаметру путем увеличения поверхности контакта заготовки с валками.

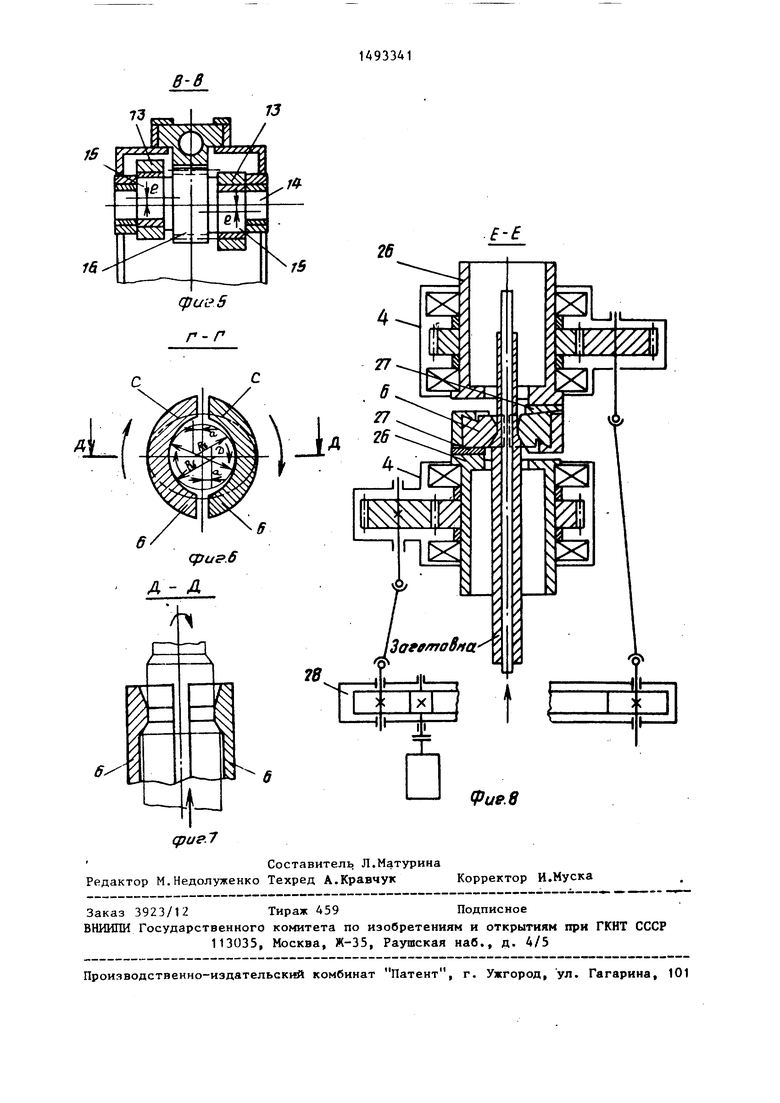

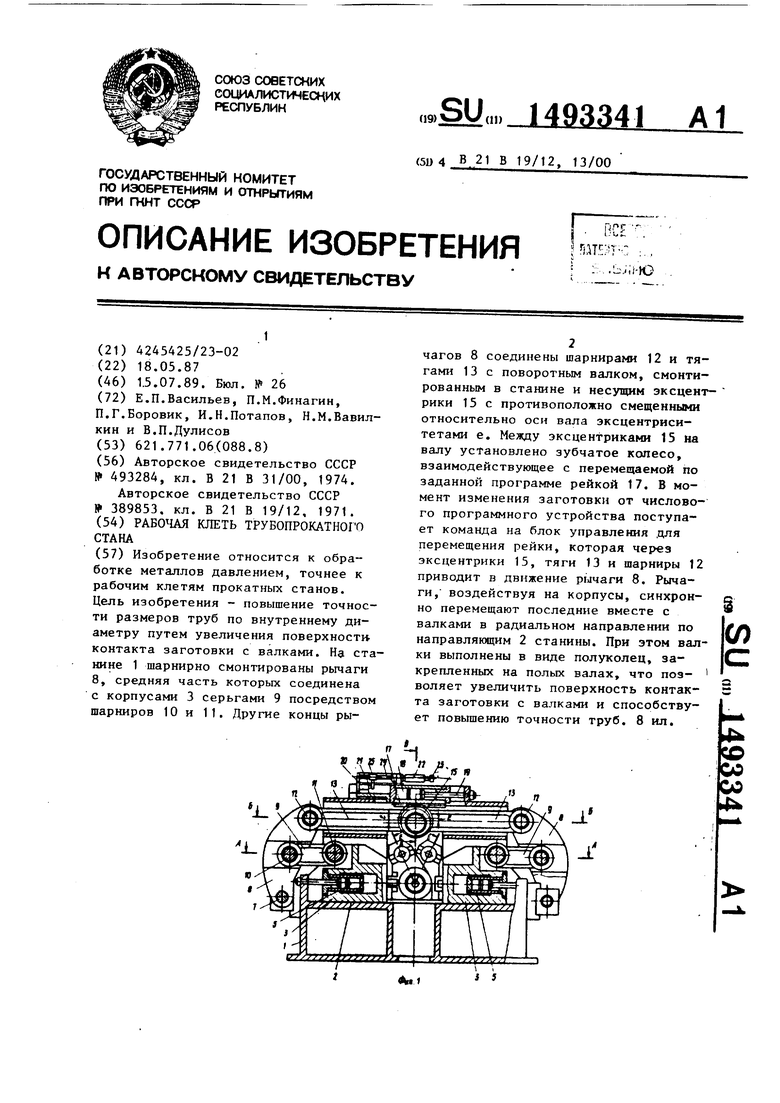

На фиг. 1 изображена рабочая леть стана, поперечньй разрез; на иг. 2 - разрез А-А на фиг. 1; на иг. 3 - разрез Б-Б на фиг. 1; на иг. 4 - то же, вид сбоку;на фиг.5 - аврез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - разрез Д-Д на фиг. 6; на фиг. 8 - азрез Е-Е на фиг. 1.

Рабочая клеть содержит станину 1, в горизонтальных направляющих 2 которой установлены корпусы 3 с редукторами 4 и гидроцилиндрами 5. На тихоходных валах редукторов смонти- . рованы рабочие валки 6 в виде полуколец, вращающихся навстречу друг другу. На станине посредством шарниров 7 смонтированы рычаги 8, средняя часть которых соединена с корпусами серьгами 9 посредством шарниров 10 и 11. Вторые концы рычагов соединены шарнирами 12 и тягами 13 с поворотным валом 14, смонтированным в станине и несущим эксцентрики 15 с противоположно смещенными относительно оси вала эксцентриситетами е. Между эксцентриками на валу установлено зубчатое колесо 16, находящееся в зацеплении с рейкой 17, являющейся корпусом цилиндров 18 с неподвижным штоком 19. На корпусе цилиндра имеется следящий золотник 20 с щупом 21. На станине установлен блок управпения, состоящий из гидроусилителя 22 с шаговым двигателем 23, соединенных с винтом 24, с помощью которого перемещается упор 25. Валки Представляют собой два полукольца с радиусами калибров Rg (фиг. 6 и 7). Центры радиусов Rg, смещены относительно оси заготовки, имеющей цилиндрическую форму, на величину а. В процессе прокатки кольцевые валки вращаются по траекториям с в направлении стрелок, периодически контактируя с заготовкой. Полукольцевой калибр крепится на полом валу 26 клином 27. С противоположной стороны заготовки на таком же полом валу крепится второй полукольцевой капибр. Заготовка при

5

0

5

0

5

0

5

0

5

этом перемещается внутри полых валов в направлении стрелки, показанной на фиг. 7 и 8. Корпусы полых валов смещены относительно друг друга в осевом направлении. Полые валы приводятся во вращение от привода 28.

Рабочая клеть работает следующим образом.

В исходном положении рабочие валки 6 вращаются посредством редуктора 4 . После поступления заготовки -по оси прокатки начинается прокатка изделия. В момент изменения диаметра заготовки от числового программного устройства (не показано) поступает команда на шаговый двигатель 23, который поворачивает вал гидроусилителя 22 и винт 24. Упор 25 от винта 24 перемещается и воздействует на щуп 21 следящего золотника 20, что вызывает перемещение корпуса цилиндра 18 - рейки 17. Рейка поворачивает вал 14 с эксцентриками 15 и через тяги 13 и шарниры 12 приводит в движение рычаги 8, Рычаги при этом воздействуют посредством серег 9 и щар- ниров 10 и 11 на корпусе 3 и вместе с валками 6 синхронно перемещают их в радиальном направлении по направляющим 2 станины 1. Для исключения влияния различных зазоров в кинематической схеме гидроцилиндра 5 постоянно создают противодавления, создавая напряженную схему в шарнирных соединениях. После поступления очередной команды на шаговый двих атель 23 последовательность операций повторяется и так далее до окончания прокатки.

Прокатка в кольцевых калибрах имеет ряд существенных преимуществ перед прокаткой труб наружными валками. Очаг деформации при прокатке в кольцевых калибрах развит в тангенциальном направлении, что препятствует течению металла в этом направлении и создает условия для преимущественно осевого течения металла. Большой угол охвата (суммарный от двух валков) трубы инструментом в виде полуколец, размещенных в корпусах, смещенных относительно друг друга в осевом направлении, обеспечивает увеличение поверхности контакта заготовки с валками. Шарсирная связь корпусов валков с рычагами и перемещение корпусов от нажимного механизма позволяет перемещать валок в на

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1980 |

|

SU965575A1 |

| СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ. | 2013 |

|

RU2532214C1 |

| Редукционный стан | 1979 |

|

SU822935A1 |

| Клеть стана холодной прокатки труб | 1977 |

|

SU716654A1 |

| Клеть калибровочного стана | 1974 |

|

SU464346A1 |

| Клеть редукционно-калибровочного стана | 1982 |

|

SU1065046A1 |

| Привод перемещения клети стана холодной прокатки труб | 1976 |

|

SU592472A1 |

| Рабочая клеть стана поперечной прокаткиТРуб | 1979 |

|

SU835581A1 |

| Трехвалковая клеть винтовой прокатки | 1979 |

|

SU780913A1 |

| Рабочая клеть стана поперечной прокатки концов труб и валов | 1982 |

|

SU1129008A2 |

Изобретение относится к обработке металлов давлением, точнее к рабочим клетям прокатных станов. Цель изобретения - повышение точности размеров труб по внутреннему диаметру путем увеличения поверхности контакта заготовки с валками. На станине 1 шарнирно смонтированы рычаги 8, средняя часть которых соединена с корпусами 3 серьгами 9 посредством шарниров 10 и 11. Другие концы рычагов 8 соединены шарнирами 12 и тягами 13 с поворотным валом, смонтированным в станине и несущим эксцентрики 15 с противоположно смещенными относительно оси вала эксцентриситетами E. Между эксцентриками 15 на валу установлено зубчатое колесо, взаимодействующее с перемещаемой по заданной программе рейкой 17. В момент изменения диаметра заготовки от числового программного устройства поступает команда на блок управления для перемещения рейки, которая через эксцентрики 15, тяги 13 и шарниры 12 приводит в движение рычаги 8. Рычаги, воздействуя на корпусы, синхронно перемещают последние вместе с валками в радиальном направлении по направляющим 2 станины. При этом валки выполнены в виде полуколец, закрепленных на полых валах, что позволяет увеличить поверхность контакта заготовки с валками и способствует повышению точности труб. 8 ил.

6-6

16

78

рие.7

Составитель Л.Матурина

Редактор М.Недолуженко Техред А.Кравчук Корректор И.Муска

Заказ 3923/12 Тираж 459Подписное

ВНИИПИ Государственного комитета по изобретениям к открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

{ЗагутоВгщФие.в

Авторы

Даты

1989-07-15—Публикация

1987-05-18—Подача