(54) РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть трубопрокатного стана | 1987 |

|

SU1493341A1 |

| СПОСОБ КОНТРОЛЯ ДЛИНЫ НАКАТКИ РЕЗЬБЫ ВИНТА | 2009 |

|

RU2408448C1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ | 1993 |

|

RU2042463C1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| Предварительно напряженная прокатная клеть с двумя многовалковыми калибрами | 1982 |

|

SU1135505A1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

| Рабочая клеть прокатного стана | 1990 |

|

SU1776209A3 |

| СТАН ДЛЯ НАКАТКИ НАРУЖНЫХ РЕЗЬБ | 2009 |

|

RU2399454C1 |

| Редукционный стан | 1979 |

|

SU822935A1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

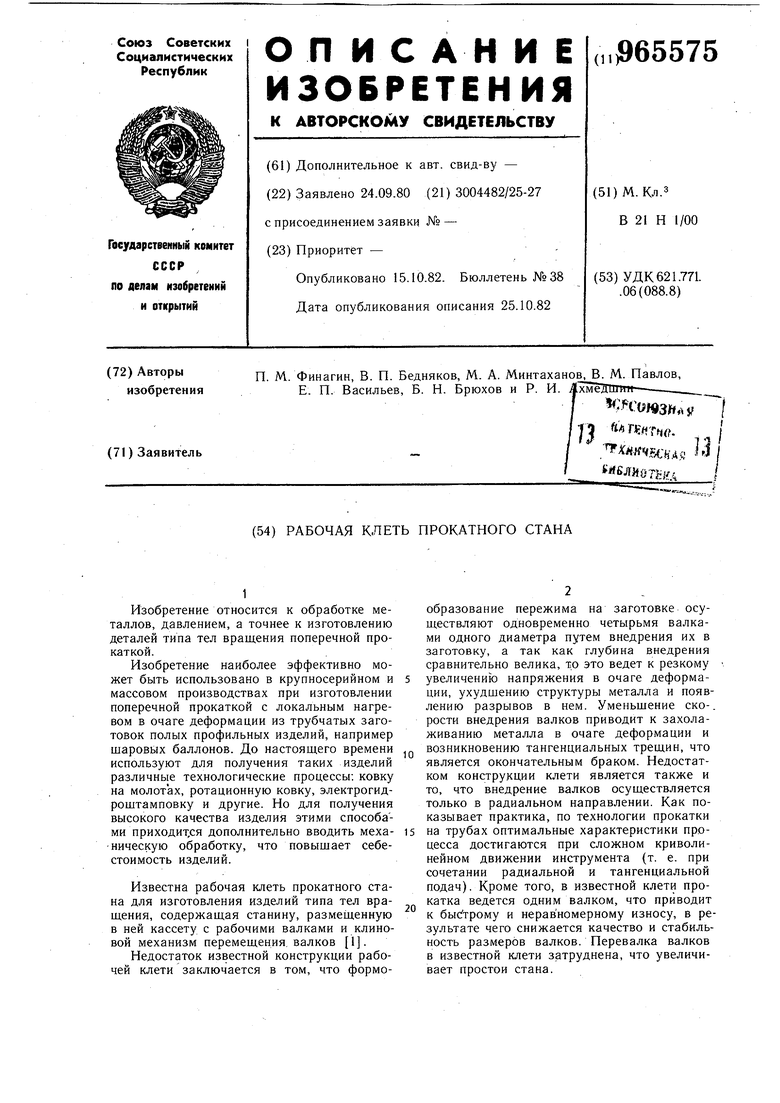

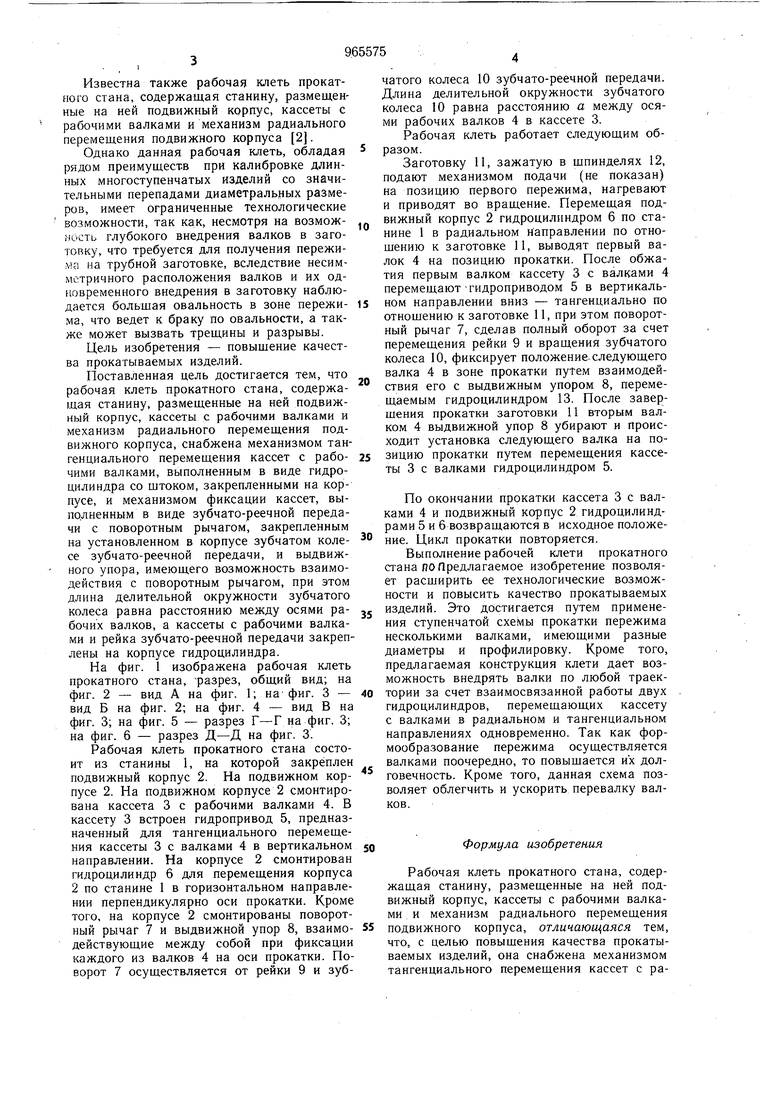

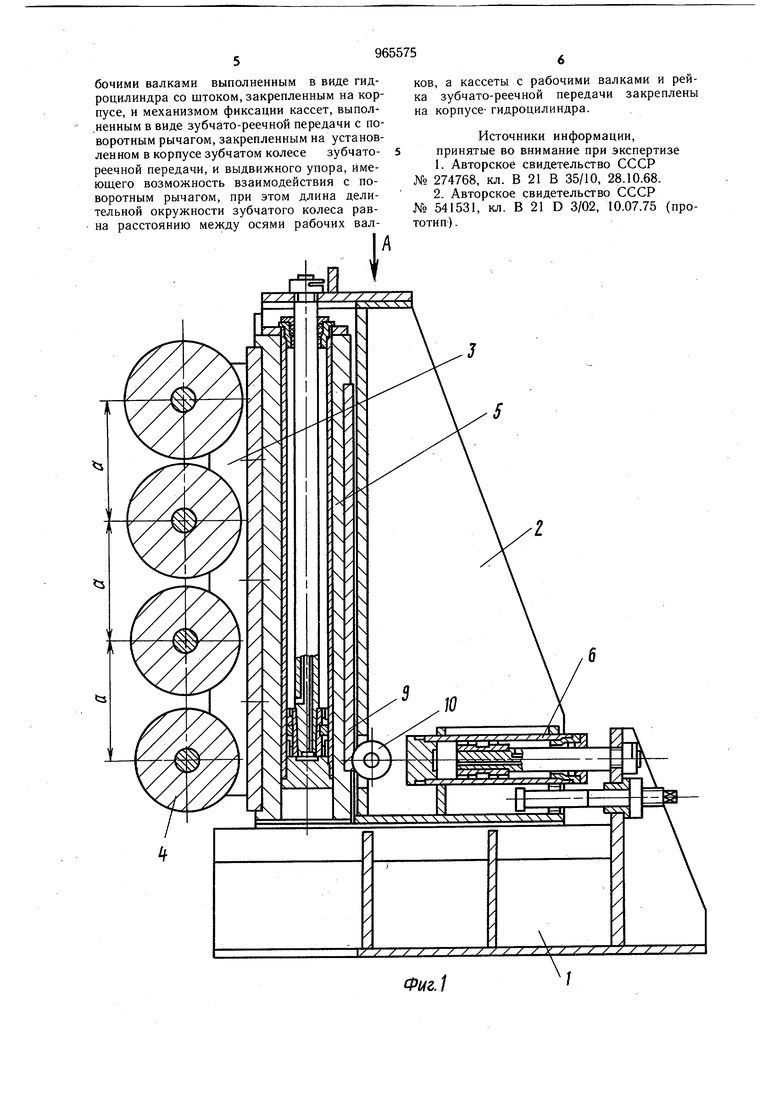

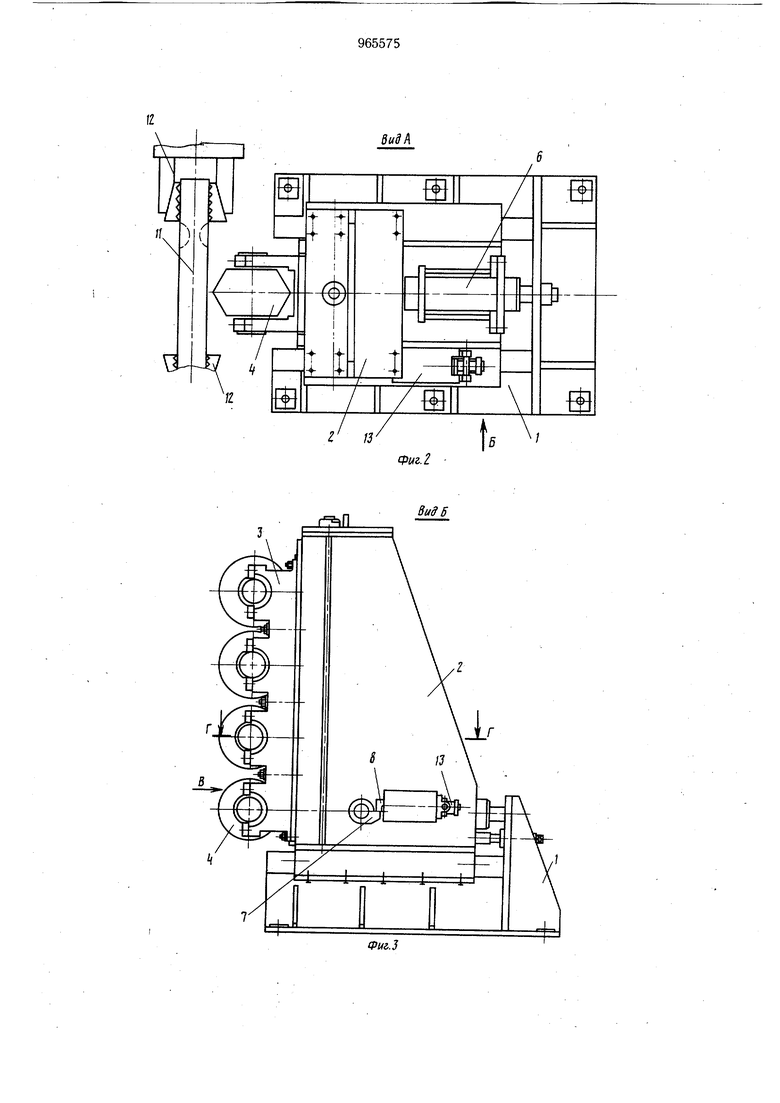

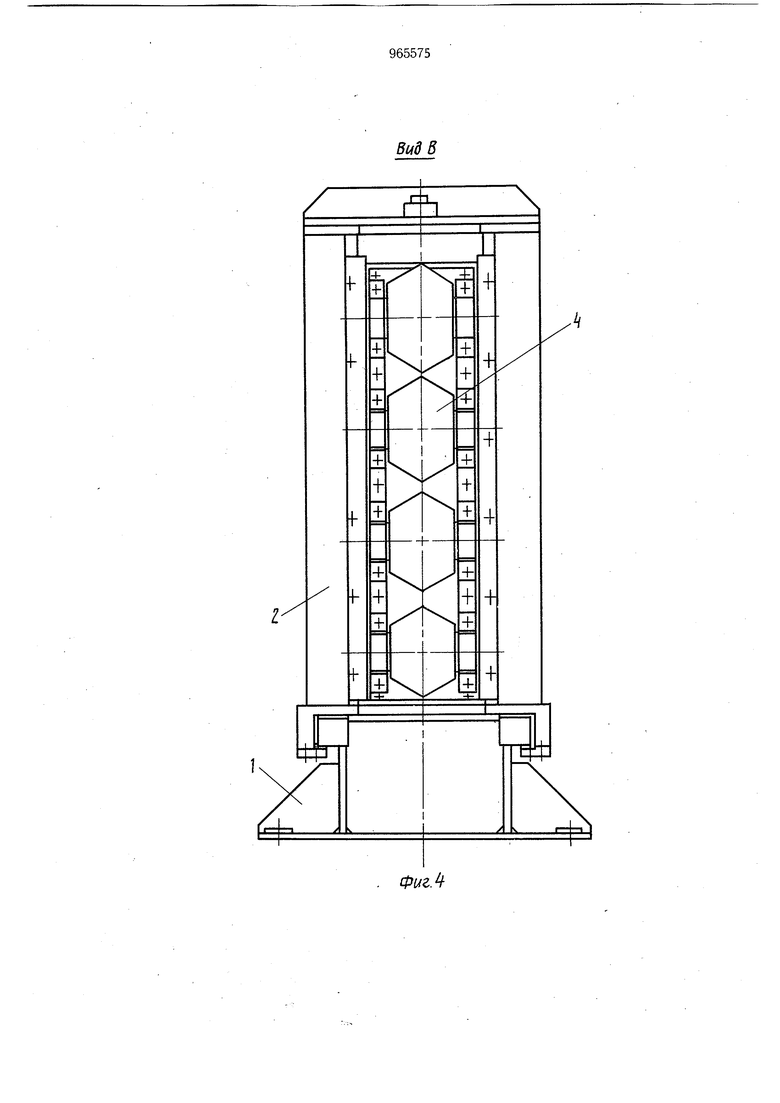

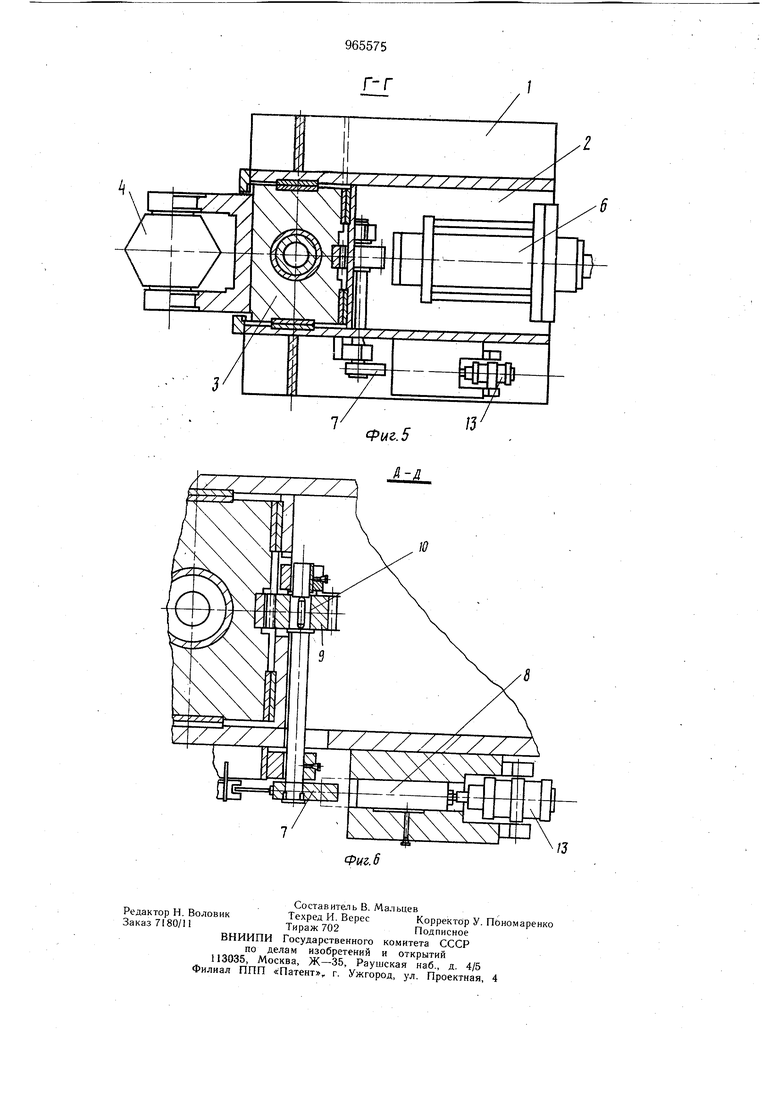

Изобретение относится к обработке металлов, давлением, а точнее к изготовлению деталей типа тел вращения поперечной прокаткой. Изобретение наиболее эффективно может быть использовано в крупносерийном и массовом производствах при изготовлении поперечной прокаткой с локальным нагревом в очаге деформации из трубчатых заготовок полых профильных изделий, например шаровых баллонов. До настоящего времени используют для получения таких изделий различные технологические процессы: ковку на молотах, ротационную ковку, электрогидроштамповку и другие. Но для получения высокого качества изделия этими способами приходит.ся дополнительно вводить механическую обработку, что повышает себестоимость изделий. Известна рабочая клеть прокатного стана для изготовления изделий типа тел вращения, содержащая станину, размещенную в ней кассету с рабочими валками и клиновой механизм перемещения, валков 1. Недостаток известной конструкции рабочей клети заключается в том, что формообразование пережима на заготовке осуществляют одновременно четырьмя валками одного диаметра путем внедрения их в заготовку, а так как глубина внедрения сравнительно велика, то это ведет к резкому увеличеникэ напряжения в очаге деформации, ухудшению структуры металла и появлению разрывов в нем. Уменьщение ско-. рости внедрения валков приводит к захолаживанию металла в очаге деформации и возникновению тангенциальных трещин, что является окончательным браком. Недостатком конструкции клети является также и то, что внедрение валков осуществляется только в радиальном направлении. Как показывает практика, по технологии прокатки на трубах оптимальные характеристики процесса достигаются при сложном криволинейном движении инструмента (т. е. при сочетании радиальной и тангенциальной подач). Кроме того, в известной клети прокатка ведется одним валком, что приводит к быстрому и неравномерному износу, в результате чего снижается качество и стабильность размеров валков. Перевалка валков в известной клети затруднена, что увеличивает простои стана. Известна также рабочая клеть прокатного стана, содержащая станину, размещенные на ней подвижный корпус, кассеты с рабочими валками и механизм радиального перемещения подвижного корпуса 2. Однако данная рабочая клеть, обладая рядом преимуществ при калибровке длинных многоступенчатых изделий со значительными перепадами диаметральных размеров, имеет ограниченные технологические возможности, так как, несмотря на возможность глубокого внедрения валков в заготовку, что требуется для получения пережим;1 на трубной заготовке, вследствие несимметричного расположения валков и их одновременного внедрения в заготовку наблюдается большая овальность в зоне пережима, что ведет к браку по овальности, а также может вызвать трещины и разрывы. Цель изобретения - повыщение качества прокатываемых изделий. Поставленная цель достигается тем, что рабочая клеть прокатного стана, содержащая станину, размещенные на ней подвижный корпус, кассеты с рабочими валками и механизм радиального перемещения подвижного корпуса, снабжена механизмом тангенциального перемещения кассет с рабочими валками, выполненным в виде гидроцилиндра со штоком, закрепленными на корпусе, и механизмом фиксации кассет, выполненным в виде зубчато-реечной передачи с поворотным рычагом, закрепленным на установленном в корпусе зубчатом колесе зубчато-реечной передачи, и выдвижного упора, имеющего возможность взаимодействия с поворотным рычагом, при этом длина делительной окружности зубчатого колеса равна расстоянию между осями рабочих валков, а кассеты с рабочими валками и рейка зубчато-реечной передачи закреплены на корпусе гидроцилиндра. На фиг. 1 изображена рабочая клеть прокатного стана, разрез, общий вид; на фиг. 2 - вид А на фиг. 1; на-фиг. 3 - вид Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - разрез Д-Д на фиг. 3. Рабочая клеть прокатного стана состоит из станины 1, на которой закреплен подвижный корпус 2. На подвижном корпусе 2. На подвижном корпусе 2 смонтирована кассета 3 с рабочими валками 4. В кассету 3 встроен гидропривод 5, предназначенный для тангенциального перемещения кассеты 3 с валками 4 в вертикальном направлении. На корпусе 2 смонтирован гидроцилиндр б для перемещения корпуса 2 по станине 1 в горизонтальном направлении перпендикулярно оси прокатки. Кроме того, на корпусе 2 смонтированы поворотный рычаг 7 и выдвижной упор 8, взаимодействующие между собой при фиксации каждого из валков 4 на оси прокатки. Поворот 7 осуществляется от рейки 9 и зубчатого колеса 10 зубчато-реечной передачи. Длина делительной окружности зубчатого колеса 10 равна расстоянию а между осями рабочих валков 4 в кассете 3. Рабочая клеть работает следующим образом. Заготовку 11, зажатую в щпинделях 12, подают механизмом подачи (не показан) на позицию первого пережима, нагревают и приводят во вращение. Перемещая подвижный корпус 2 гидроцилиндром б по станине 1 в радиальном направлении по отнощению к заготовке 11, выводят первый валок 4 на позицию прокатки. После обжатия первым валком кассету 3 с валками 4 перемещают-гидроприводом 5 в вертикальном направлении вниз - тангенциально по отнощению к заготовке 11, при этом поворотный рычаг 7, сделав полный оборот за счет перемещения рейки 9 и вращения зубчатого колеса 10, фиксирует положение, следующего валка 4 в зоне прокатки путем взаимодействия его с выдвижным упором 8, перемещаемым гидроцилиндром 13. После завершения прокатки заготовки 11 вторым валком 4 выдвижной упор 8 убирают и происходит установка следующего валка на позицию прокатки путем перемещения кассеты 3 с валками гидроцилиндром 5. По окончании прокатки кассета 3 с валками 4 и подвижный корпус 2 гидроцилиндрами 5 и б возвращаются в исходное положение. Цикл прокатки повторяется. Выполнение рабочей клети прокатного стана ПО Предлагаемое изобретение позволяет расщирить ее технологические возможности и повысить качество прокатываемых изделий. Это достигается путем применения ступенчатой схемы прокатки пережима несколькими валками, имеющими разные диаметры и профилировку. Кроме того, предлагаемая конструкция клети дает возможность внедрять валки по любой траектории за счет взаимосвязанной работы двух гидроцилиндров, перемещающих кассету с валками в радиальном и тангенциальном направлениях одновременно. Так как формообразование пережима осуществляется валками поочередно, то повыщается их долговечность. Кроме того, данная схема позволяет облегчить и ускорить перевалку валков. Формула изобретения Рабочая клеть прокатного стана, содержащая станину, размещенные на ней подвижный корпус, кассеты с рабочими валками и механизм радиального перемещения подвижного корпуса, отличающаяся тем, что, с целью повышения качества прокатываемых изделий, она снабжена механизмом тангенциального перемещения кассет с рабочими валками выполненным в виде гидроцилиндра со штоком, закрепленным на корпусе, и механизмом фиксации кассет, выпол.нениым в виде зубчато-реечной передачи с поворотным рычагом, закрепленным на установленном в корпусе зубчатом колесе зубчатореечной передачи, и выдвижного упора, имеющего возможность взаимодействия с поворотным рычагом, при этом длина делительной окружности зубчатого колеса равна расстоянию между осями рабочих валков, а кассеты с рабочими валками и рейка зубчато-реечной передачи закреплены на корпусе- гидроцилиндра. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 274768, кл. В 21 В 35/10, 28.10.68. 2.Авторское свидетельство СССР № 541531, кл. В 21 D 3/02, 10.07.75 (прототип). иг.1

I

i-r

А

J

Щ

/Z

/А

/7/

Фиг. 2

Фи&.З

Bi4dB

+ -b +

+ +

X

+ +

+ t +

Т

+ +

+

+

Авторы

Даты

1982-10-15—Публикация

1980-09-24—Подача