щения воронки 1, размещенный на платформе 6, подвешенной к ковшу 7. На верхней части воронки 1 закреплен силовой пояс 2, охваченный элементами цангового зажима 3, которые соединены шарнирами 14 с обоймой А подшипникового узла 5 о Обойма 4 кинематически связана с приводом вращения 10. 1 з.п. ф-лы, 1 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки стали и устройство для его осуществления | 1982 |

|

SU1034835A1 |

| УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ ЖИДКОГО МЕТАЛЛА ПРИ ВЕРТИКАЛЬНОЙ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1994 |

|

RU2083319C1 |

| Промежуточное разливочное устройство | 1990 |

|

SU1731415A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА ИЗ СТАЛЕРАЗЛИВОЧНОГО КОВША В ЛИТЕЙНЫЕ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2011 |

|

RU2468888C2 |

| Устройство для разливки металла | 1991 |

|

SU1766599A1 |

| Шиберный затвор | 1982 |

|

SU1077698A1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ ВЕРХОВОЙ РАЗЛИВКЕ В ЦИЛИНДРИЧЕСКУЮ ИЗЛОЖНИЦУ | 2021 |

|

RU2785711C1 |

| Способ и устройство для разливки металла | 1983 |

|

SU1180400A1 |

| Шиберный затвор | 1981 |

|

SU956146A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

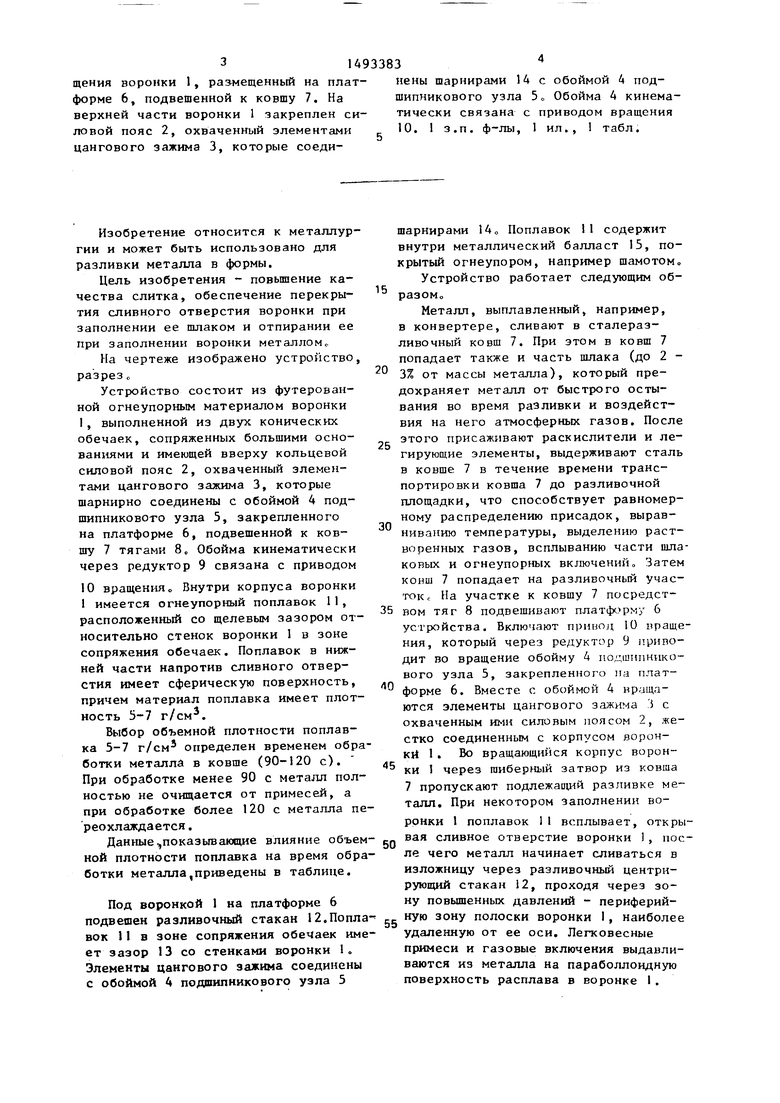

Изобретение относится к области металлургии и может быть использовано для разливки металла. Цель изобретения - повышение качества слитка, обеспечение перекрытия сливного отверстия воронки при заполнении ее шлаком и отпирании ее при заполнении воронки металлом. Устройство содержит воронку 1, состоящую из двух конических обечаек, внутри которой находится огнеупорный поплавок 11 с балластом 15 внутри. Объемная плотность поплавка- 5-7 г/см3. Устройство содержит также механизм вращения воронки 1, размещенный на платформе 6, подвешенной к ковшу 7. На верхней части воронки 1 закреплен силовой пояс 2, охваченный элементами цангового зажима 3, которые соединены шарнирами 14 с обоймой 4 подшипникового узла 5. Обойма 4 кинематически связана с приводом вращения 10. 1 з.п.ф-лы, 1 ил., 1 табл.

Изобретение относится к металлургии и может быть использовано для разливки металла в формы.

Цель изобретения - повышение качества слитка, обеспечение перекрытия сливного отверстия воронки при заполнении ее шлаком и отпирании ее при заполнении воронки металлом о

На чертеже изображено устройство разрез с

Устройство состоит из футерованной огнеупорным материалом воронки 1, выполненной из двух конических обечаек, сопряженных большими основаниями и имеющей вверху кольцевой силовой пояс 2, охваченный элементами цангового зажима 3, которые шарнирно соединены с обоймой 4 подшипникового узла 5, закрепленного на платформе 6, подвешенной к ковшу 7 тягами 8о Обойма кинематически через редуктор 9 связана с приводом

10 вращения Внутри корпуса воронки 1 имеется огнеупорный поплавок 1 1, расположенный со щелевым зазором относительно стенок воронки 1 в зоне сопряжения обечаек. Поплавок в нижней части напротив сливного отверстия имеет сферическую поверхность, причем материал поплавка имеет плотность 5-7 г/см.

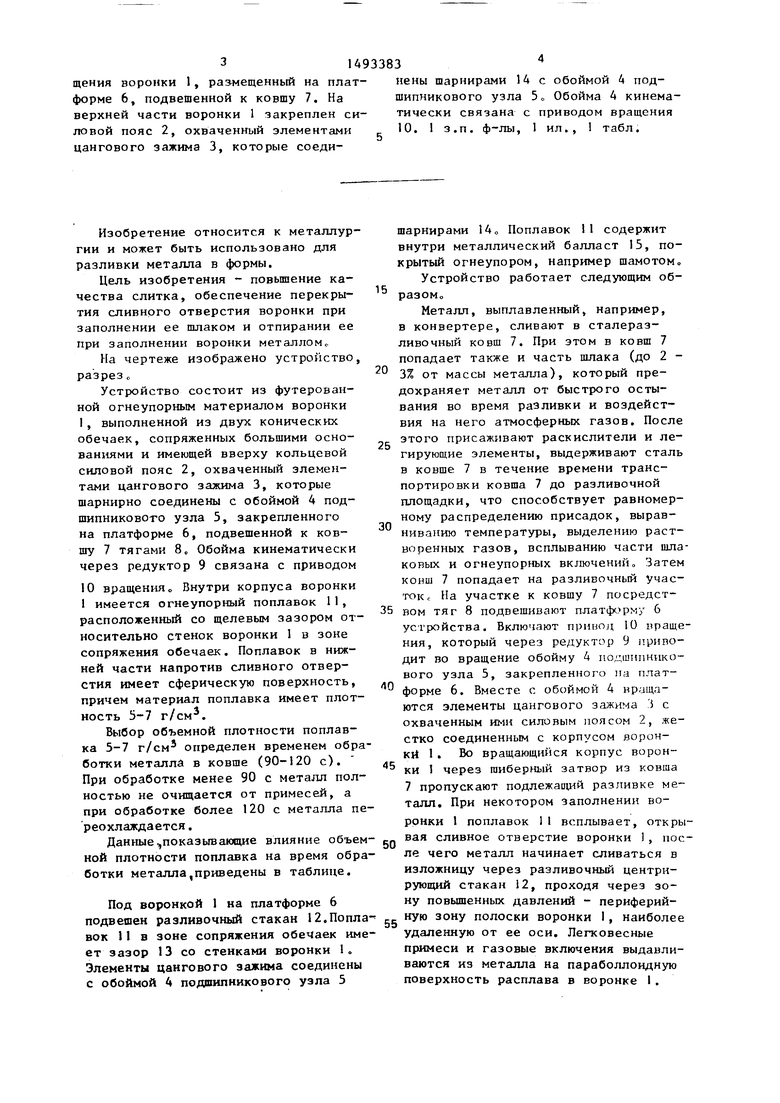

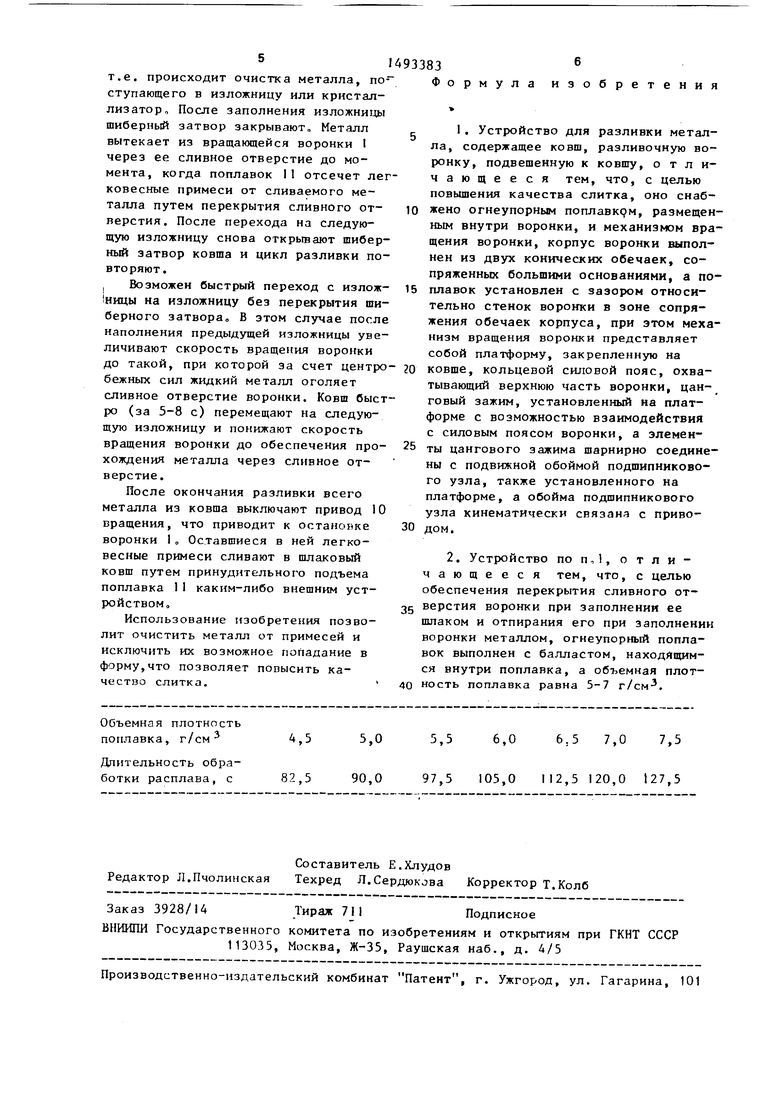

Выбор объемной плотности поплавка 5-7 г/см Определен временем обрботки металла в ковше (90-120 с). При обработке менее 90 с металл полностью не очищается от примесей, а при обработке более 120 с металла преохлаждается .

Данные,,показывак111Ц е влияние объеной плотности поплавка на время обрботки металла,приведены в таблице.

Под воронкой 1 на платформе 6 подвешен разливочный стакан 12.Поплвок )1 в зоне сопряжения обечаек имет зазор 13 со стенками воронки 1. Элементы цангового зажима соединены с обоймой 4 подшилникового узла 5

5

0

шарнирами 14 Поплавок 11 содержит внутри металлический балласт 15, покрытый огнеупором, например шамотом

Устройство работает следующим образом

Металл, выплавленный, например, в конвертере, сливают в сталераз- ливочный ковш 7. При этом в ковш 7 попадает также и часть шлака (до 2 - 3% от массы металла), который предохраняет металл от быстрого остывания во время разливки и воздействия на него атмосферных газов. После

.. этого присаживают раскислители и ле- ь

гирующие элементы, выдерживают сталь

в ковше 7 в течение времени транспортировки ковша 7 до разливочной площадки, что способствует равномерному распределению присадок, выравниванию температуры, выделению растворенных газов, всплыванию части шлаковых и огнеупорных включений. Затем конш 7 попадает на разливочный участок с На участке к ковшу 7 посредст5 вом тяг 8 подвешивают платформу 6

устройства. Включают npHBOj; 10 вращения, который через редуктор 9 приводит во вращение обойму 4 подшипникового узла 5, закрепленного на плат- форме 6. Вместе с обоймой 4 вращаются элементы цангового зажима 3 с охваченным ими силовым поясом 2, жестко соединенным с корпусом воронки 1. Во вращающийся корпус ворон- ки 1 через шиберный затвор из ковша 7 пропускают подлежаиц й разливке металл. При некотором заполнении воронки 1 поплавок II всплывает, открыQ вая сливное отверстие воронки 1, после чего металл начинает сливаться в изложницу через разливочный центрирующий стакан 12, проходя через зону повышенных давлений - периферийg ную зону полоски воронки 1, наиболее удаленную от ее оси. Легковесные примеси и газовые включения выдавливаются из металла на параболлоидную поверхность расплава в воронке 1.

т.е. происходит очистка металла, по ступающего в изложницу или кристаллизатор. После заполнения изложнигды шиберный затвор закрывают. Металл вытекает из вращающейся воронки I через ее сливное отверстие до момента, когда поплавок 11 отсечет легковесные примеси от сливаемого металла путем перекрытия сливного отверстия. После перехода на следующую изложницу снова открьтают шиберный затвор ковша и цикл разливки повторяют.

I Возможен быстрый переход с излож- 1ницы на изложницу без перекрытия шиберного затвора В этом случае после наполнения предыдущей изложницы увеличивают скорость вращения воронки

Формула изобретения

J-1 . Устройство для разливки металла, содержащее ковш, разливочную воронку, подвешенную к ковшу, отличающееся тем, что, с целью повышения качества слитка, оно снаб10 жено огнеупорным поплавкрм, размещенным внутри воронки, и механизмом вращения воронки, корпус воронки выполнен из двух конических обечаек, сопряженных большими основаниями, а по15 плавок установлен с зазором относительно стенок воронки в зоне сопряжения обечаек корпуса, при этом механизм вращения воронки представляет

25

собой платформу, закрепленную на до такой, при которой за счет центре- го ковше, кольцевой силовой пояс, охва- бежных сил жидкий металл оголяет тывающий верхнюю часть воронки, цан- сливное отверстие воронки. Ковш быст- говый зажим, установленный иа плат- ро (за 5-8 с) перемещают на следую- форме с возможностью взаимодействия щук) изложницу и понижают скорость вращения воронки до обеспечения прохождения металла через сливное отверстие.

После окончания разливки всего металла из ковша выключают привод 10 вращения, что приводит к остановке воронки 1 о Оставшиеся в ней легко2. Устройство по По 1, о т л и - чающееся тем, что, с цепью обеспечения перекрытия сливного от- 35 верстия воронки при заполнении ее шлаком и отпирания его при заполнении воронки металлом, огнеупорный поплавок выполнен с балластом, находящимся внутри поплавка, а объемная плот- 40 ность поплавка равна 5-7 г/см.

с силовым поясом воронки, а элементы цангового зажима шарнирно соединены с подвижной обоймой подшипникового узла, также установленного на платформе, а обойма подшипникового узла кинематически связана с приво- 30 дом.

весные примеси сливают в шлаковый ковш путем принудительного подъема поплавка 11 каким-либо внешним устройством.

Использование изобретения позволит очистить металл от примесей и исключить их возможное попадание в форму,что позволяет повысить качество слитка.

Объемная плотность

поплавка, г/см 4,5 5,0

Формула изобретения

собой платформу, закрепленную на ковше, кольцевой силовой пояс, охва- тывающий верхнюю часть воронки, цан- говый зажим, установленный иа плат- форме с возможностью взаимодействия

с силовым поясом воронки, а элементы цангового зажима шарнирно соединены с подвижной обоймой подшипникового узла, также установленного на платформе, а обойма подшипникового узла кинематически связана с приво- дом.

5,5 6,0 6,5 7,0 7,5

| Явойский В.И | |||

| и др | |||

| Металлургия стали | |||

| - Мо Металлургия, 1983, с.346. |

Авторы

Даты

1989-07-15—Публикация

1987-06-18—Подача