(Л

4

СО со сд 00

с ползуном 12, который находится в крайнем верхнем положении. Для поддержания стабильного натяжения нитевидного материала при размотке шпули 1 ролик 13 опускается на поверхность нитевидного материала. По мере освобождения шпули 1 от нитевидного материала ролик 13 совместно с ползуном 12 и штоком перемещаются в радиальном направлении под действием крутящего момента, приложенного к втулке 9 от несамотормозящейся винтовой передачи, в которой втулка 9 находится под действием осевого усилия пружины 6 тормозного механизма, смонтированного внутри шпули 1.

Вращение втулки 9 сопровождается одновременным ее осевым пере.мещением. При этом начальное сжатие пружины уменьщает- ся, что приводит к постепенному снижению тормозного момента, происходящему синхронно с уменьшением диаметра размотки нитевидного материала. Соотношение между тормозным моментом на оси шпули, приложенным со стороны тормозного механизма, и диаметром размотки при этом сохраняется постоянным, что позволяет поддерживать стабильное натяжение нитевидного материала на всем диапазоне размотки. 2 з.п.ф-лы, 7 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для размотки нитевидного материала | 1989 |

|

SU1715701A1 |

| УСТРОЙСТВО ДЛЯ ВЯЗКИ СОРТИРОВАЛЬНОГО ЦИЛИНДРА К МОЛОТИЛКАМ И ДРУГИМ ОЧИСТИТЕЛЬНЫМ МАШИНАМ | 1928 |

|

SU14648A1 |

| Станок для заплетки канатов | 1976 |

|

SU614144A1 |

| Устройство для намотки нитевидного материала | 1989 |

|

SU1632913A1 |

| Уточная крестомотальная машина | 1936 |

|

SU55143A1 |

| Многошпиндельное размоточное устройство | 1980 |

|

SU994073A1 |

| Вариатор скорости механизма подачи горной машины | 1980 |

|

SU926277A1 |

| ПРИЦЕП ДЛЯ ПЕРЕМЕЩЕНИЯ И РАЗМОТКИ ПАКОВКИ НИТЕВИДНОГО МАТЕРИАЛА | 1997 |

|

RU2136519C1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

Изобретение относится к отраслям промышленности, использующим нитевидный материал в виде проволоки, нити, ленты прямоугольного или фасонного профилей для образования прядей армирующих цилиндрических оболочек и тканых изделий. Устройство обеспечивает возможность надежного регулирования натяжения нитевидного материала при размотке шпули, а также стабилизацию величины этого натяжения на всем диапазоне размотки. Регулирование натяжения достигается ввинчиванием или вывинчиванием втулки 9 в резьбовое отверстие неподвижной обоймы 18. При этом втулка 9 предварительно выводится из зацепления с зубчатой рейкой, закрепленной на штоке, верхняя часть которого отсоединяется от ползуна 12, смонтированного на направляющей 10 с возможностью радиального относительно шпули 1 перемещения. При достижении требуемого натяжения нитевидного материала зубчатую рейку вводят в зацепление с втулкой 9 и шток соединяют с ползуном 12, который находится в крайнем верхнем положении. Для поддержания стабильного натяжения нитевидного материала при размотке шпули 1 ролик 13 опускается на поверхность нитевидного материала. По мере освобождения шпули 1 от нитевидного материала ролик 13 совместно с ползуном 12 и штоком перемещаются в радиальном направлении под действием крутящего момента, приложенного к втулке 9 от несамотормозящейся винтовой передачи, в которой втулка 9 находится под действием осевого усилия пружины 6 тормозного механизма, смонтированного внутри шпули 1. Вращение втулки 9 сопровождается одновременным ее осевым перемещением. При этом начальное сжатие пружины уменьшается, что приводит к постепенному снижению тормозного момента, происходящему синхронно с уменьшением диаметра размотки нитевидного материала. Соотношение между тормозным моментом на оси шпули, приложенным со стороны тормозного механизма, и диаметром размотки при этом сохраняется постоянным, что позволяет поддерживать стабильное натяжение нитевидного материала на всем диапазоне размотки. 2 з.п.ф-лы, 7 ил.

Изобретение относится к отраслям промышленности (например, канатовьющей, текстильной), использующим нитевидный материал к виде проволоки, нити, ленты прямоугольного или фасонного профилей для образования прядей, армирующих цилиндрических оболочек, тканых изделий и т. п.

Цель изобретения - повышение надежности работь;.

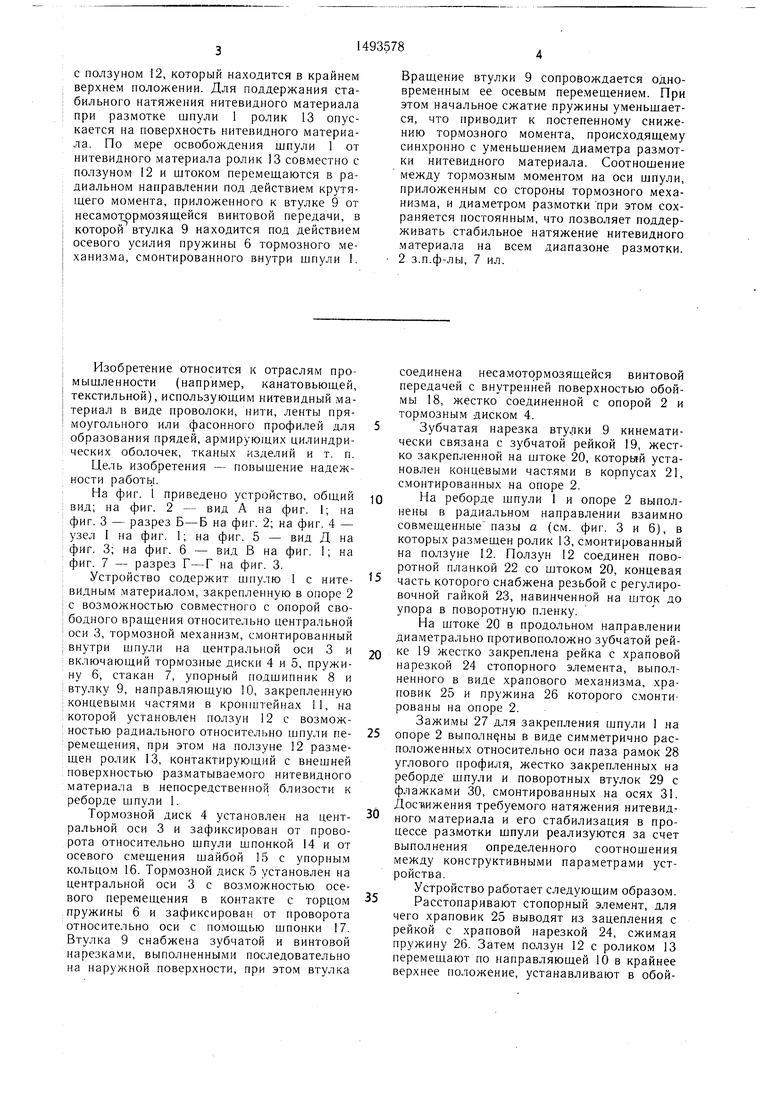

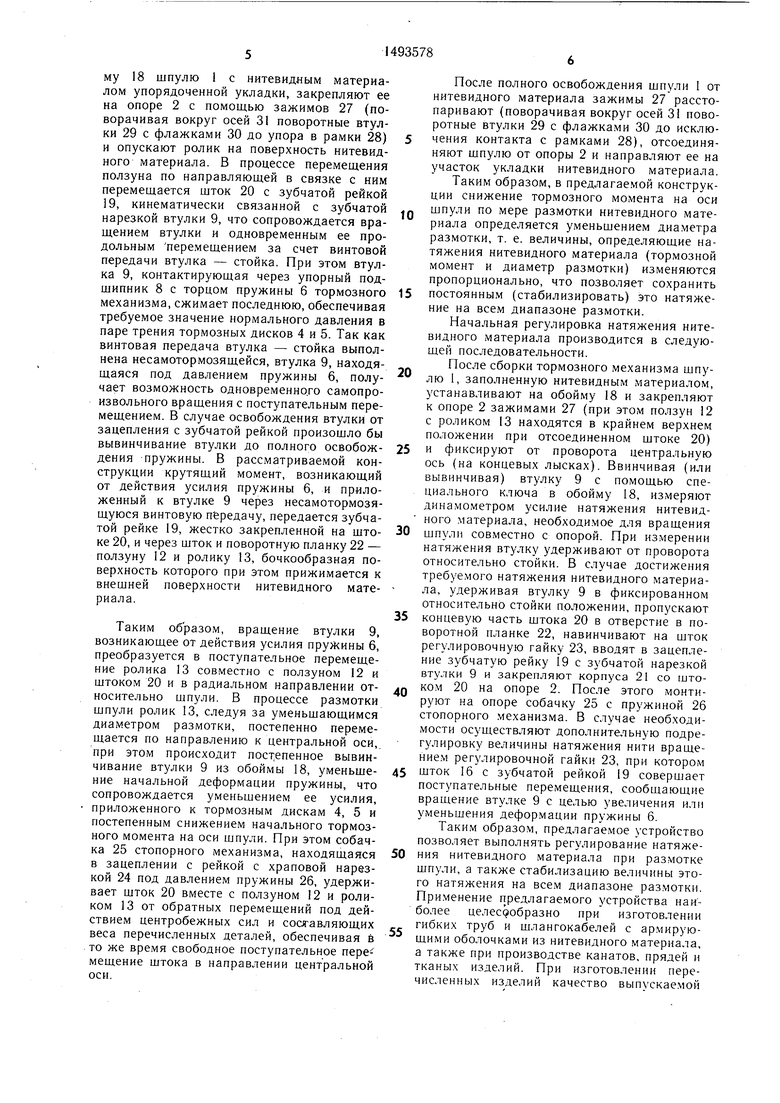

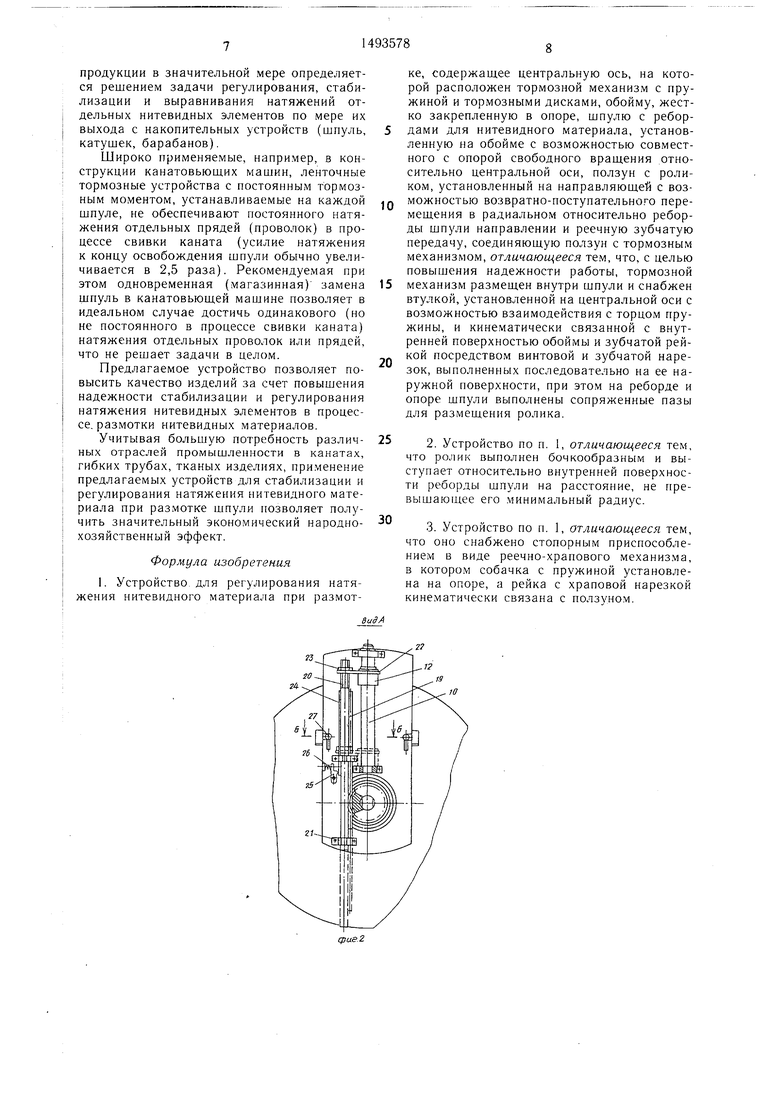

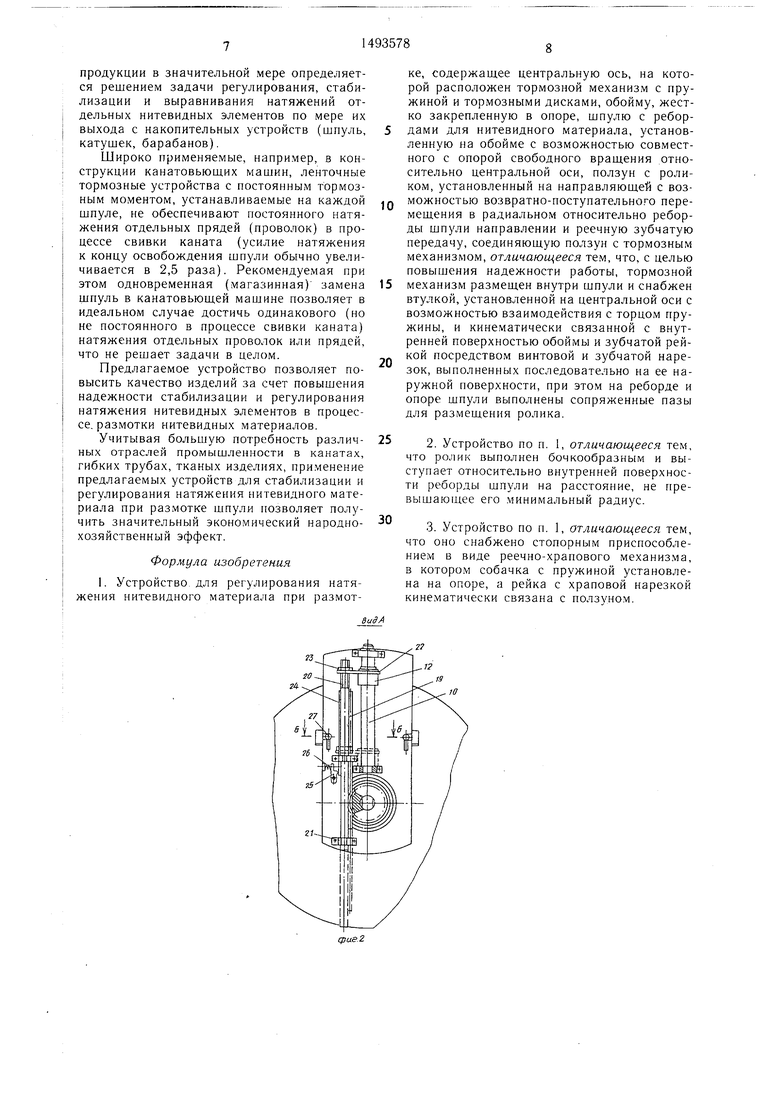

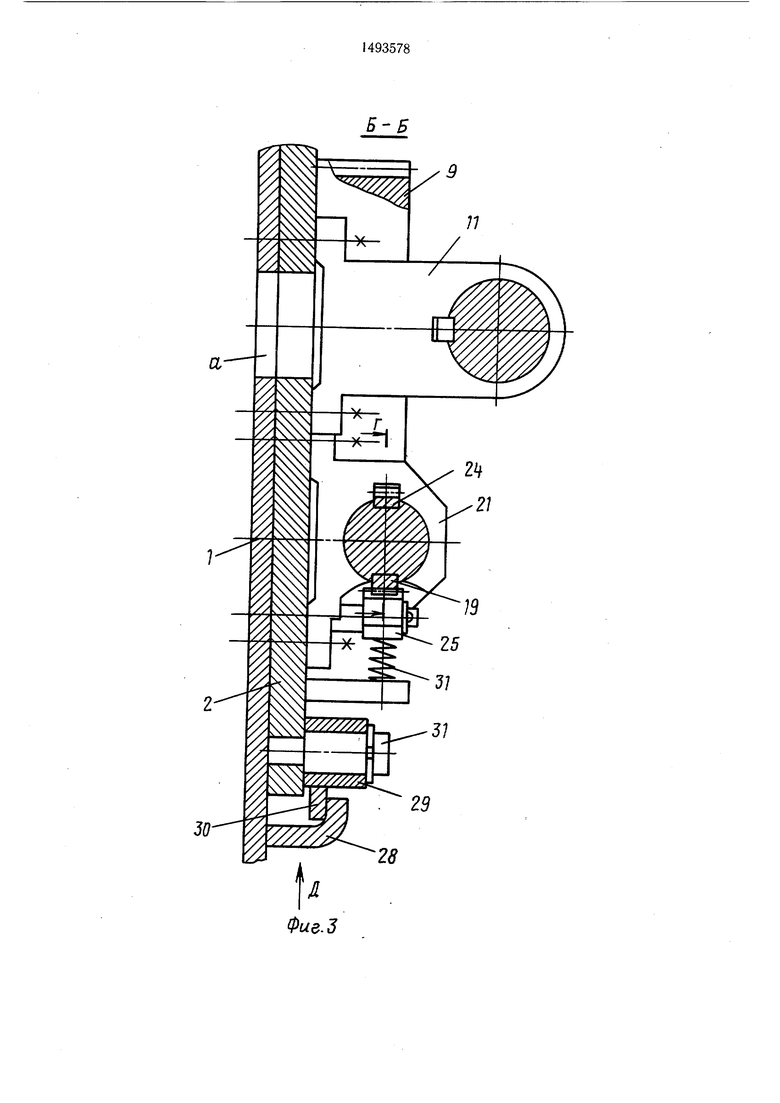

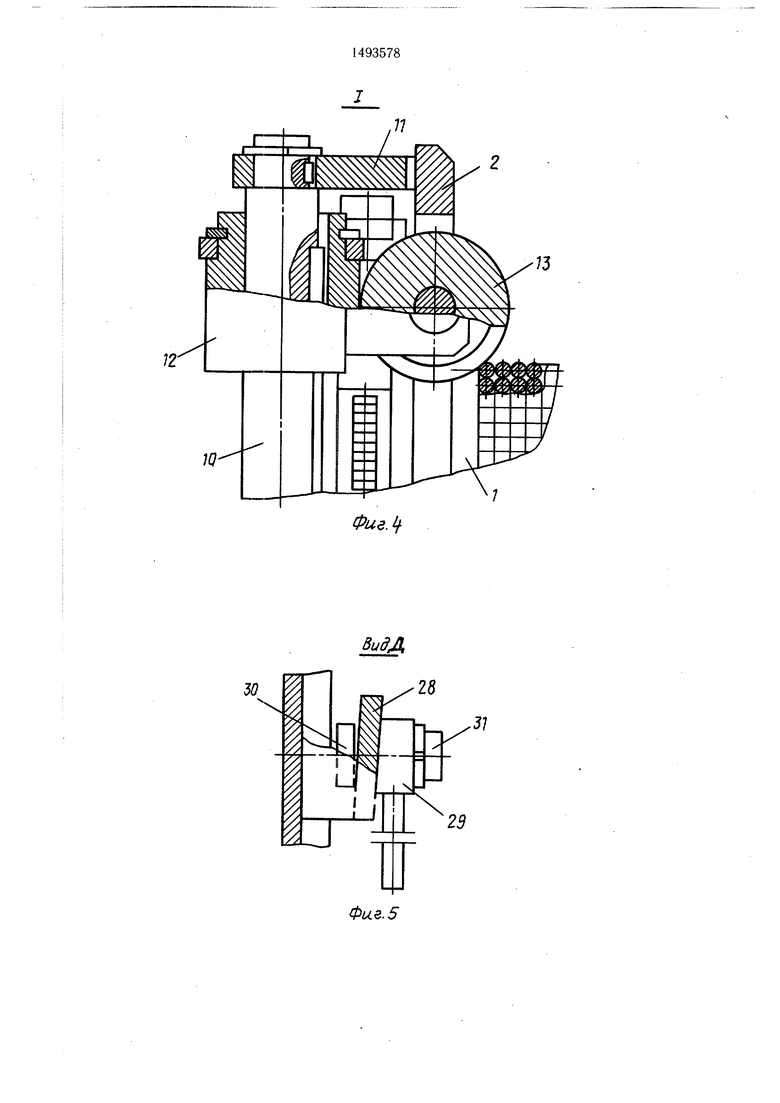

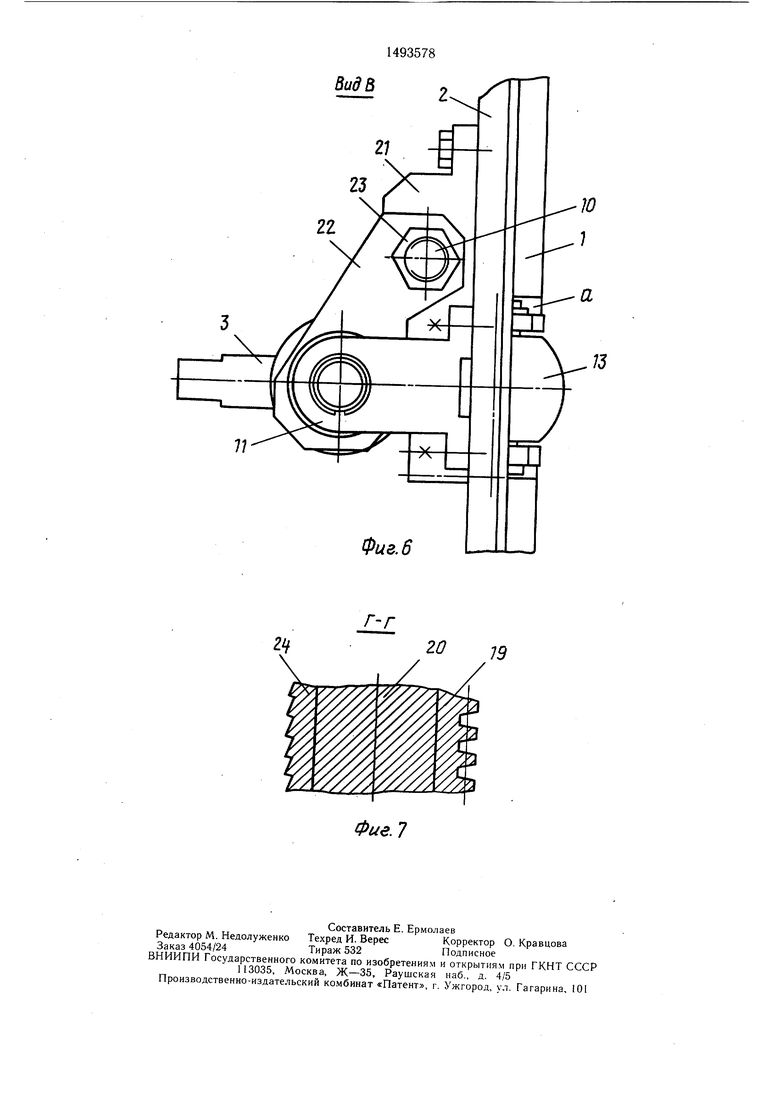

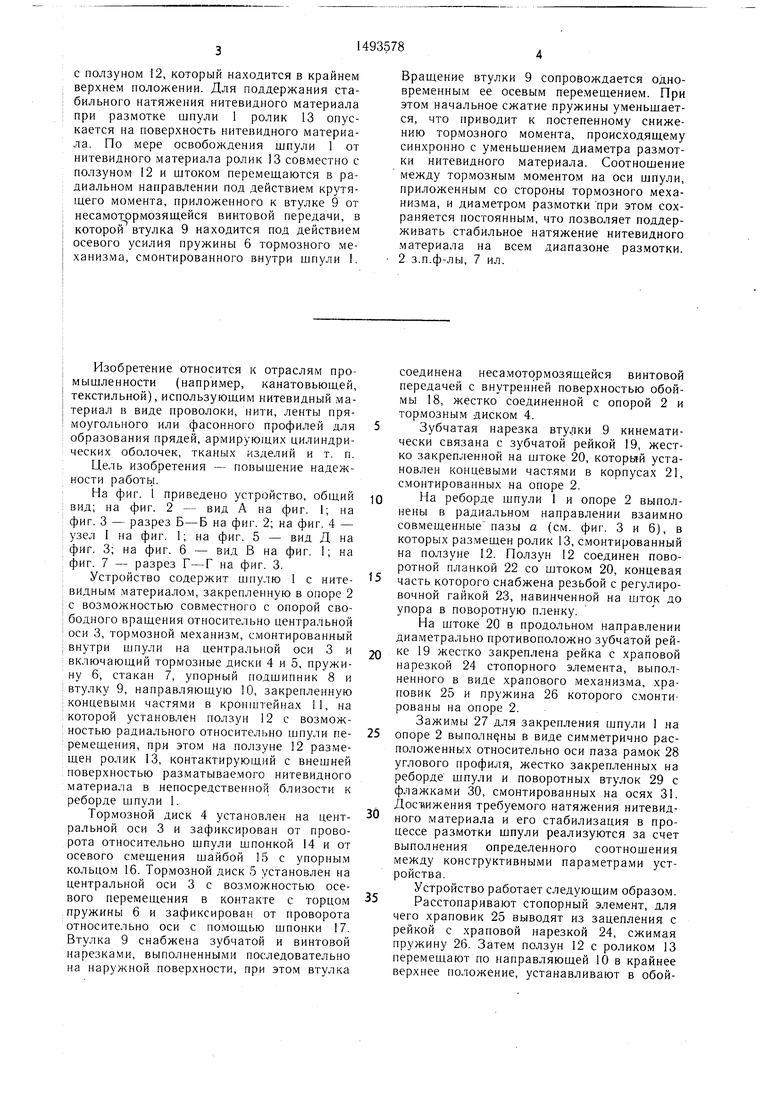

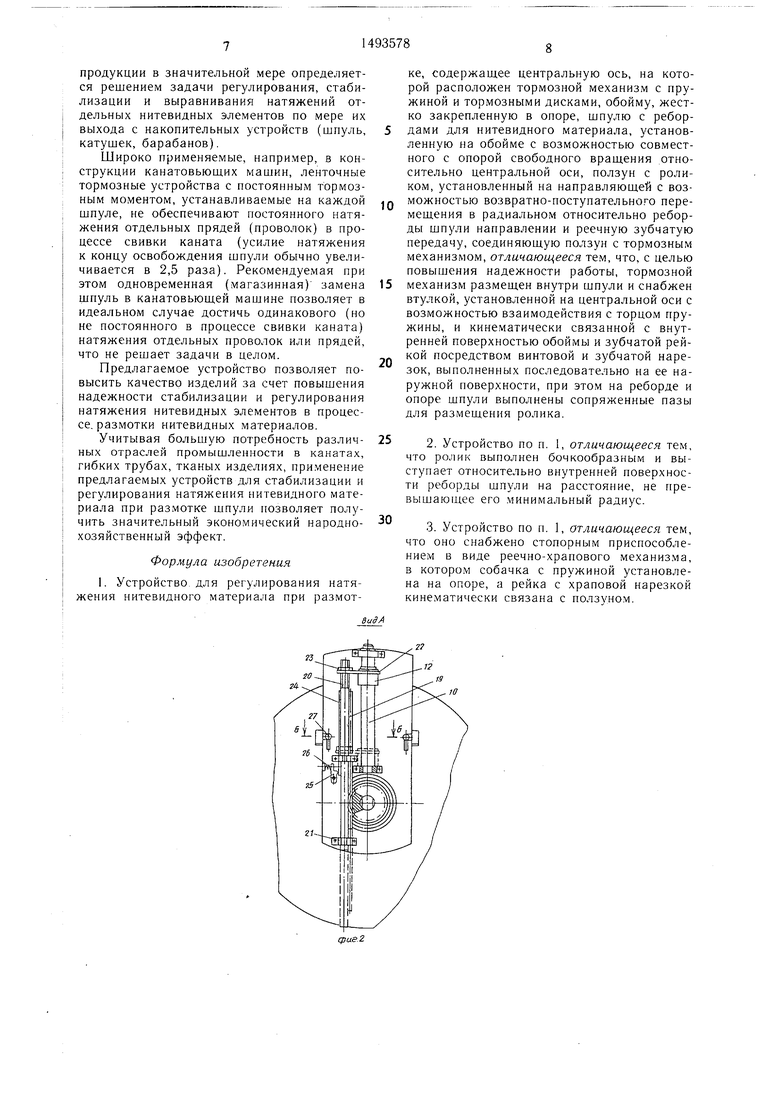

На фиг. 1 приведено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - вид Д на фиг. 3; на фиг. 6 - вид В на фиг. 1; на с|зиг. 7 - разрез Г-Г на фиг. 3.

Устройство содержит шпулю 1 с ните- видным материалом, закрепленную в опоре 2 с возможностью совместного с опорой свободного вращения относительно центральной оси 3, тормозной механизм, смонтированный внутри шпули на центральной оси 3 и включающий тормозные диски 4 и 5, пружину 6, стакан 7, упорный подшипник 8 и втулку 9, направляющую 10, закрепленную концевыми частями в кронштейнах 11, на которой установлен ползун 12 с возмож- : ностью радиального относител1эно шпули пе- ремещения, при этом на ползуне 12 размещен ролик 13, контактирующий с внешней поверхностью разматываемого нитевидного материала в непосредственной близости к реборде шпули 1.

Тормозной диск 4 установлен на цент- ральной оси 3 и зафиксирован от прово- рота относительно щпули шпонкой 14 и от осевого смещения шайбой 15 с упорны.м кольцом 16. Тормозной диск 5 установлен на центральной оси 3 с возможностью осе

вого перемещения в контакте с торцом пружины 6 и зафиксирован от проворота относительно оси с помощью шпонки 17. Втулка 9 снабжена зубчатой и винтовой нарезками, выполненными последовательно на наружной поверхности, при этом втулка

0 5

О

5

соединена неса.мотс)рмозящейся винтовой передачей с внутренней поверхностью обоймы 18, жестко соединенной с опорой 2 и тормозным диском 4.

Зубчатая нарезка втулки 9 кинематически связана с зубчатой рейкой 19, жестко закрепленной на штоке 20, который установлен концевыми частями в корпусах 21, смонтированных на опоре 2.

На реборде щпули 1 и опоре 2 выполнены в радиальном направлении взаимно совмещенные пазы а (см. фиг. 3 и 6), в которых размещен ролик 13, смонтированный на ползуне 12. Ползун 12 соединен поворотной планкой 22 со штоком 20, концевая часть которого снабжена резьбой с регулировочной гайкой 23, навинченной на шток до упора в поворотную пленку.

На штоке 20 в продольном направлении диаметрально противоположно зубчатой рейке 19 жестко закреплена рейка с храповой нарезкой 24 стопорного элемента, выполненного в виде храпового механизма, храповик 25 и пружина 26 которого с.монти- рованы на опоре 2.

Зажимы 27 для закрепления шпули 1 на опоре 2 выполнены в виде симметрично рас- положенньЕХ относительно оси паза рамок 28 углового профиля, жестко закрепленных на реборде шпули и поворотных втулок 29 с флажками 30, смонтированных на осях 31. Дос нижения требуемого натяжения нитевидного материала и его стабилизация в процессе размотки шпули реализуются за счет выполнения определенного соотношения между конструктивными параметрами устройства.

Устройство работает следующим образом.

Расстопаривают стопорный элемент, для чего храповик 25 выводят из зацепления с рейкой с храповой нарезкой 24, сжимая пружину 26. Затем ползун 12 с роликом 13 перемещают по направляющей 10 в крайнее верхнее положение, устанавливают в обойму 18 шпулю 1 с нитевидным материалом упорядоченной укладки, закрепляют ее на опоре 2 с помощью зажимов 27 (поворачивая вокруг осей 31 поворотные втулки 29 с флажками 30 до упора в рамки 28) и опускают ролик на поверхность нитевидного материала. В процессе перемещения ползуна по направляющей в связке с ним перемещается шток 20 с зубчатой рейкой 19, кинематически связанной с зубчатой нарезкой втулки 9, что сопровождается вращением втулки и одновременным ее продольным перемещением за счет винтовой передачи втулка - стойка. При этом втулка 9, контактирующая через упорный подшипник 8 с торцом пружины 6 тормозного механизма, сжимает последнюю, обеспечивая требуемое значение нормального давления в паре трения тормозных дисков 4 и 5. Так как винтовая передача втулка - стойка выполнена несамотормозящейся, втулка 9, находящаяся под давлением пружины 6, получает возможность одновременного самопроизвольного вращения с поступательным перемещением. В случае освобождения втулки от зацепления с зубчатой рейкой произошло бы вывинчивание втулки до полного освобождения пружины. В рассматриваемой конструкции крутящий момент, возникающий от действия усилия пружины 6, и приложенный к втулке 9 через несамотормозящуюся винтовую передачу, передается зубчатой рейке 19, жестко закрепленной на штоке 20, и через шток и поворотную планку 22 - ползуну 12 и ролику 13, бочкообразная поверхность которого при этом прижимается к внешней поверхности нитевидного материала.

Таким образом, вращение втулки 9, возникающее от действия усилия пружины б, преобразуется в поступательное перемещение ролика 13 совместно с ползуном 12 и штоком 20 и в радиальном направлении относительно шпули. В процессе размотки шпули ролик 13, следуя за уменьшающимся диаметром размотки, постепенно перемещается по направлению к центральной оси,, при этом происходит постепенное вывинчивание втулки 9 из обоймы 18, уменьшение начальной деформации пружины, что сопровождается уменьшением ее усилия, приложенного к тормозным дискам 4, 5 и постепенным снижением начального тормозного момента на оси шпули. При этом собачка 25 стопорного механизма, находящаяся в зацеплении с рейкой с храповой нарезкой 24 под давлением пружины 26, удерживает шток 20 вместе с ползуном 12 и роликом 13 от обратных перемещений под действием центробежных сил и сося-авляющих веса перечисленных деталей, обеспечивая в то же время свободное поступательное перемещение штока в направлении центральной оси.

После полного освобождения шпули 1 от нитевидного материала зажимы 27 рассто- паривают (поворачивая вокруг осей 31 поворотные втулки 29 с флажками 30 до исключения контакта с рамками 28), отсоединя- няют шпулю от опоры 2 и направляют ее на участок укладки нитевидного материала. Таким образом, в предлагае.мой конструкции снижение тормозного момента на оси

« шпули по мере размотки нитевидного материала определяется уменьшением диаметра размотки, т. е. величины, определяющие натяжения нитевидного материала (тормозной момент и диаметр размотки) изменяются пропорционально, что позволяет сохранить

5 постоянным (стабилизировать) это натяжение на всем диапазоне размотки.

Начальная регулировка натяжения нитевидного материала производится в следующей последовательности.

После сборки тормозного механизма шпу лю 1, заполненную нитевидным материалом, устанавливают на обойму 18 и закрепляют к опоре 2 зажимами 27 (при этом ползун 12 с роликом 13 находятся в крайнем верхнем положении при отсоединенном штоке 20)

5 и фиксируют от проворота центральную ось (на концевых лысках). Ввинчивая (или вывинчивая) втулку 9 с помощью специального ключа в обойму 18, измеряют динамометром усилие натяжения нитевид- ного материала, необходимое для вращения

0 шпули совместно с опорой. При измерении натяжения втулку удерживают от проворота относительно стойки. В случае достижения требуемого натяжения нитевидного материала, удерживая втулку 9 в фиксированном относительно стойки положении, пропускают

5 концевую часть штока 20 в отверстие в поворотной планке 22, навинчивают на шток регулировочную гайку 23, вводят в зацепление зубчатую рейку 19 с зубчатой нарезкой втулки 9 и закрепляют корпуса 21 со штод ком 20 на опоре 2. После этого монтируют на опоре собачку 25 с пружиной 26 стопорного механизма. В случае необходимости осуществляют дополнительную подрегулировку величины натяжения нити враще- ние.м регулировочной гайки 23, при котором

5 щток 16 с зубчатой рейкой 19 совершает поступательные перемещения, сообщающие вращение втулке 9 с целью увеличения или уменьшения деформации пружины 6.

Таким образом, предлагаемое устройство позволяет выполнять регулирование натяже0 НИН нитевидного материала при размотке шпули, а также стабилизацию величины этого натяжения на все.м диапазоне раз.мотки. При.менение п редлагаемого устройства наиболее целесообразно при изготовлении гибких труб и шлангокабелей с армирующими оболочками из нитевидного материала, а также при производстве канатов, прядей и тканых изделий. При изготовлении перечисленных изделий качество выпускае.мой

продукции в значительной мере определяется решением задачи регулирования, стабилизации и выравнивания натяжений отдельных нитевидных элементов по мере их выхода с накопительных устройств (шпуль, катушек, барабанов).

Широко применяемые, например, в конструкции канатовьюших машин, ленточные тормозные устройства с постоянным тормозным моментом, устанавливаемые на каждой шпуле, не обеспечивают постоянного натяжения отдельных прядей (проволок) в процессе свивки каната (усилие натяжения к концу освобождения шпули обычно увеличивается в 2,5 раза). Рекомендуемая при этом одновременная (магазинная) замена щпуль в канатовьющей машине позволяет в идеальном случае достичь одинакового (но не постоянного в процессе свивки каната) натяжения отдельных проволок или прядей, что не решает задачи в целом.

Предлагаемое устройство позволяет повысить качество изделий за счет повышения надежности стабилизации и регулирования натяжения нитевидных элементов в процессе, размотки нитевидных материалов.

Учитывая большую потребность различ- ных отраслей промышленности в канатах, гибких трубах, тканых изделиях, применение предлагаемых устройств для стабилизации и регулирования натяжения нитевидного материала при размотке шпули позволяет получить значительный экономический народнохозяйственный эффект.

Формула изобретения Устройство, для регулирования натя-жения нитевидного материала при размот

п 5

5

0

0

ке, содержащее центральную ось, на которой расположен тормозной механизм с пружиной и тормозными дисками, обойму, жестко закрепленную в опоре, шпулю с ребордами для нитевидного материала, установленную на обойме с возможностью совместного с опорой свободного врашения относительно центральной оси, ползун с роликом, установленный на направляюшей с возможностью возвратно-поступательного пере- мешения в радиальном относительно реборды шпули направлении и реечную зубчатую передачу, соединяющую ползун с тормозным механизмом, отличающееся тем, что, с целью повышения надежности работы, тормозной механизм размещен внутри шпули и снабжен втулкой, установленной на центра.тьной оси с возможностью взаимодействия с торцом пружины, и кинематически связанной с внутренней поверхностью обоймы и зубчатой рейкой посредством винтовой и зубчатой нарезок, выполненных последовательно на ее наружной поверхности, при этом на реборде и опоре шпули выполнены сопряженные пазы для размещения ролика.

2

Б-Б

73

Фие.

5идЛ

23

Фиг. 5

Вид В

Фиг. 6

го 19

| СПОСОБ ОЦЕНКИ АКТИВНОСТИ ВОСПАЛИТЕЛЬНОГО ПРОЦЕССА ПРИ ОСТЕОМИЕЛИТЕ У ДЕТЕЙ | 2003 |

|

RU2252419C1 |

| Металлические подъемные леса | 1921 |

|

SU242A1 |

Авторы

Даты

1989-07-15—Публикация

1987-07-03—Подача