(54) МНОГОШПИНДЕЛЬНОЕ РАЗМОТОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перемотки проволоки | 1987 |

|

SU1440578A1 |

| Перемоточная машина для наработки стоговидных паковок | 1976 |

|

SU772965A1 |

| Устройство для намотки секций рулонных конденсаторов | 1980 |

|

SU900335A1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| УСТРОЙСТВО для КРЕСТОВОЙ НАМОТКИ ШПАГАТА И ПОДОБНЫХ ГРУБЫХ НИТЕЙ | 1971 |

|

SU312813A1 |

| РАЗМАТЫВАТЕЛЬ КАТУШЕК С РУЛОННЫМ МАТЕРИАЛОМ | 2012 |

|

RU2602193C2 |

| Устройство для перемотки стального каната | 1990 |

|

SU1808439A1 |

| СТАНОК ДЛЯ ПЕРЕМАТЫВАНИЯ ФИЛЬМОВ | 1929 |

|

SU19443A1 |

| Устройство для перемотки нитевид-НОгО МАТЕРиАлА | 1979 |

|

SU848461A1 |

| Устройство для перемотки сварочной проволоки на катушки | 1978 |

|

SU721144A1 |

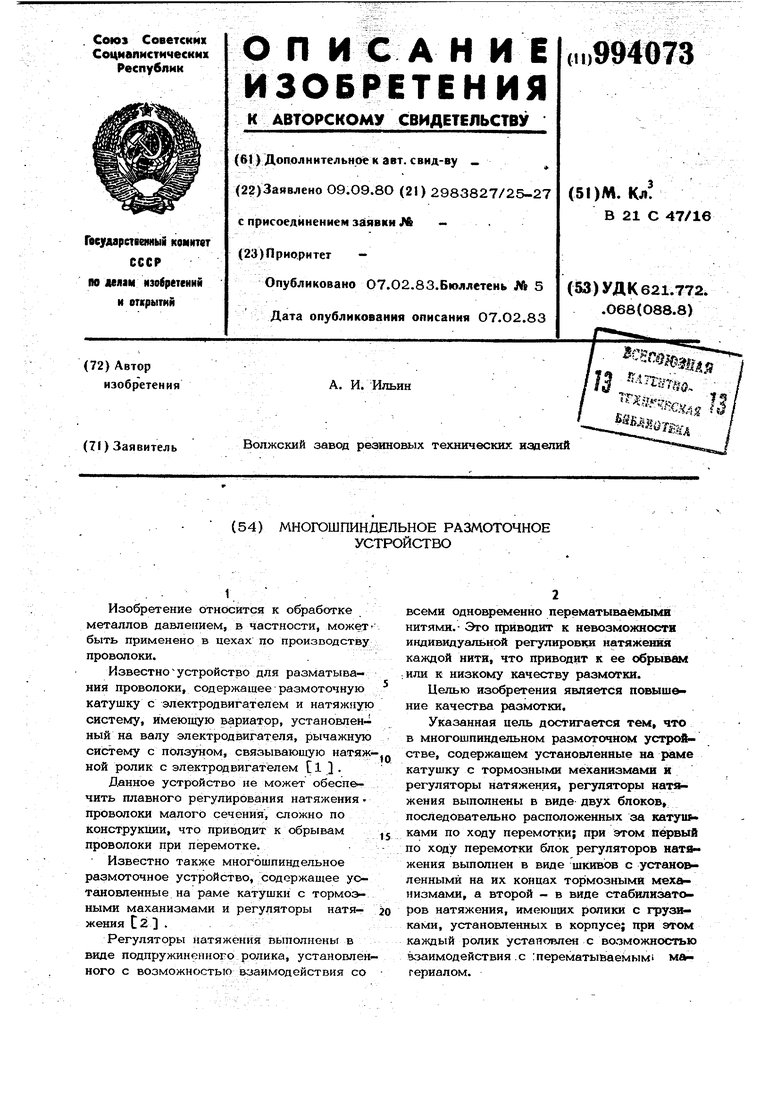

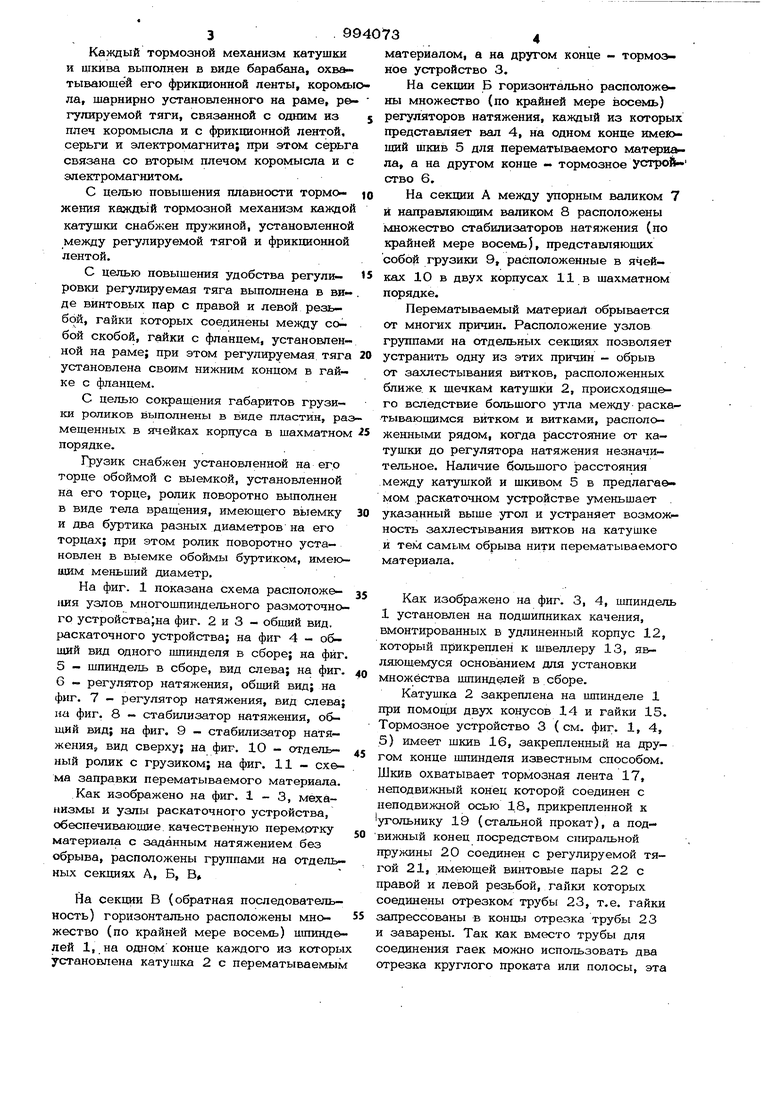

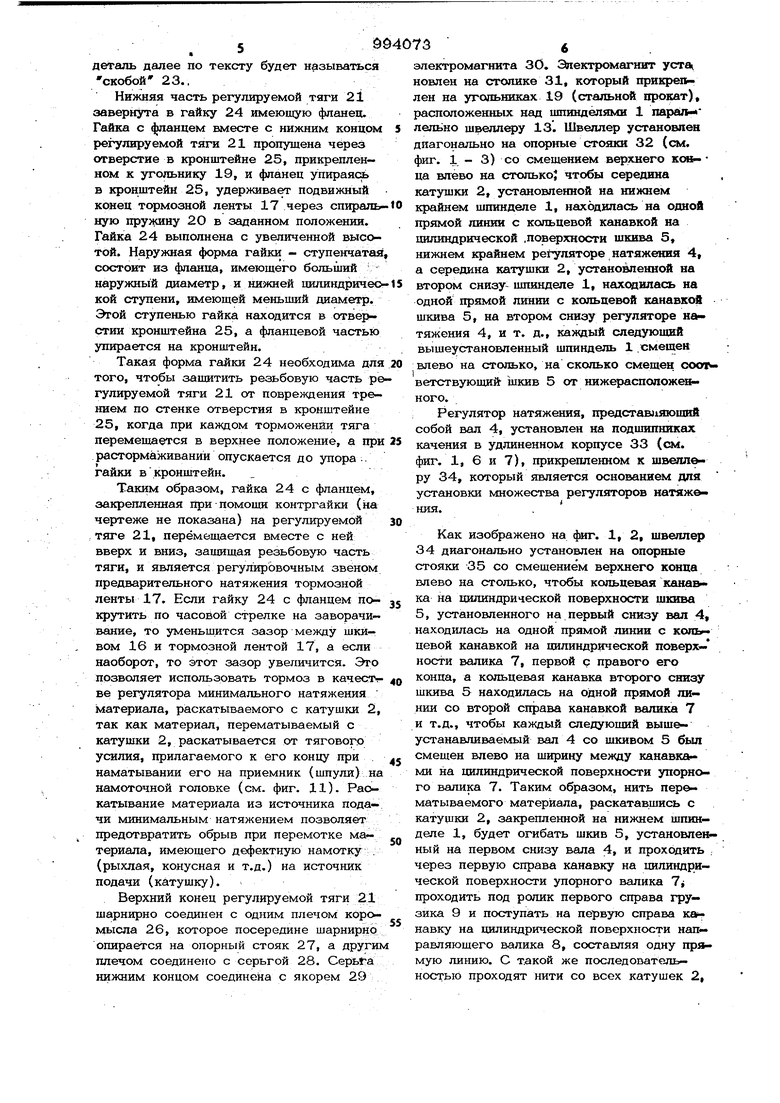

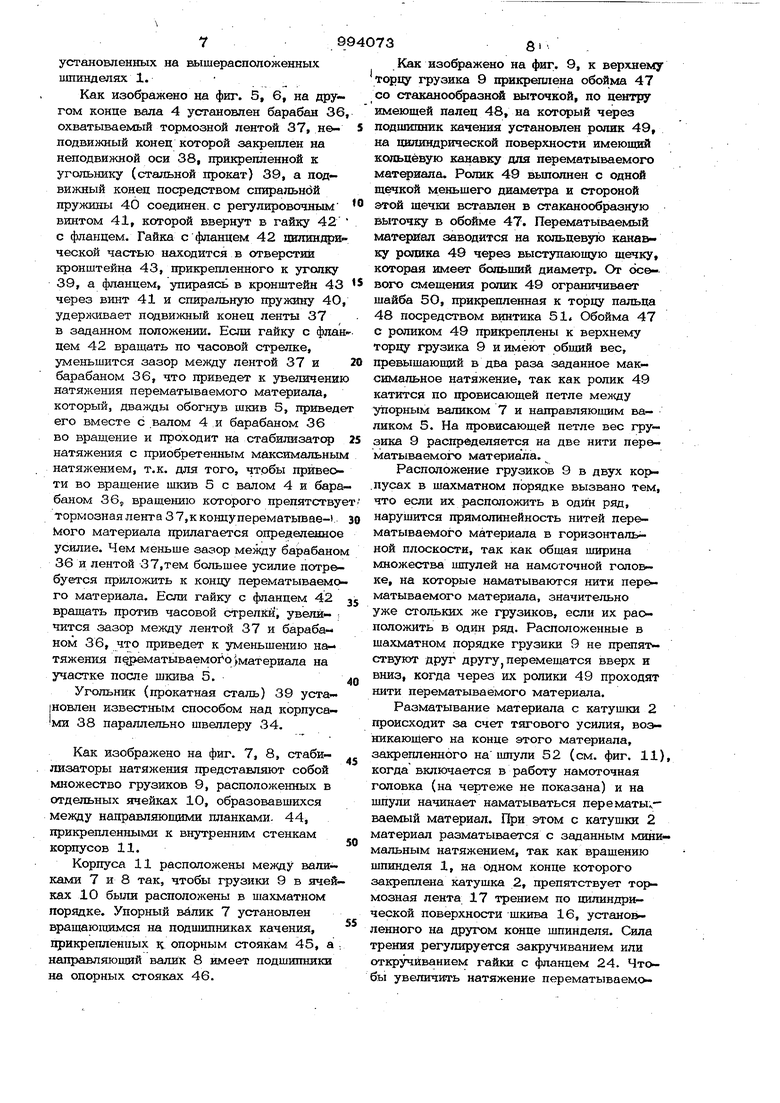

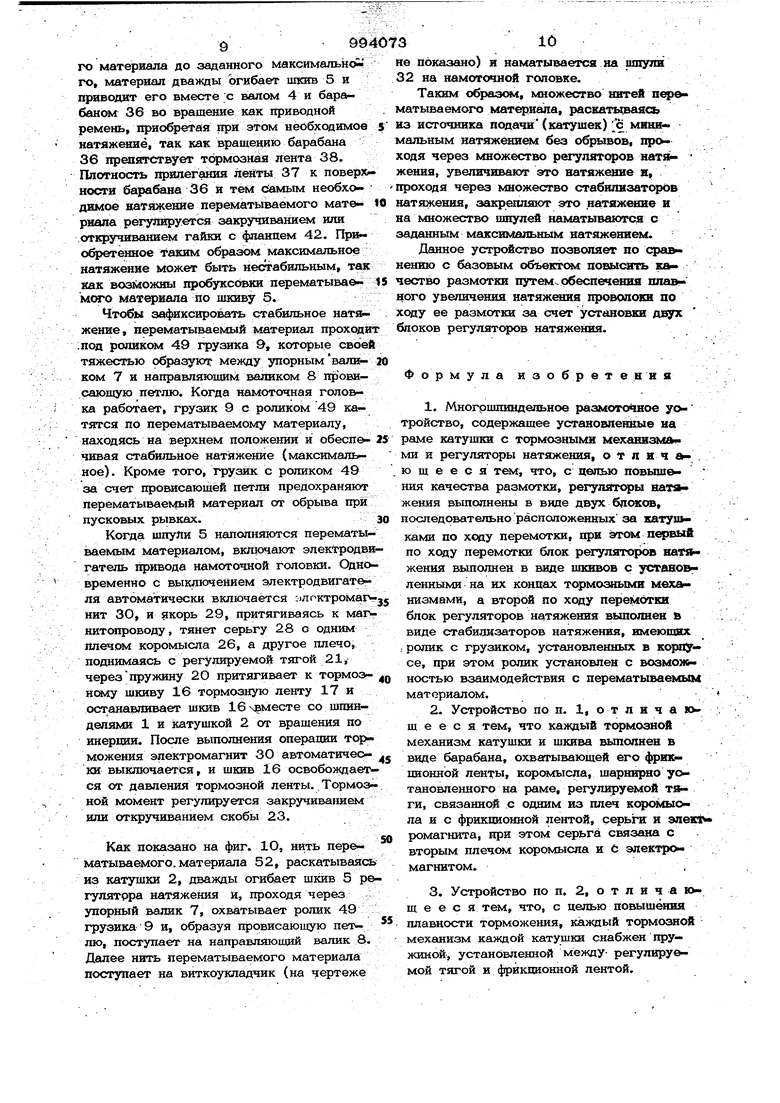

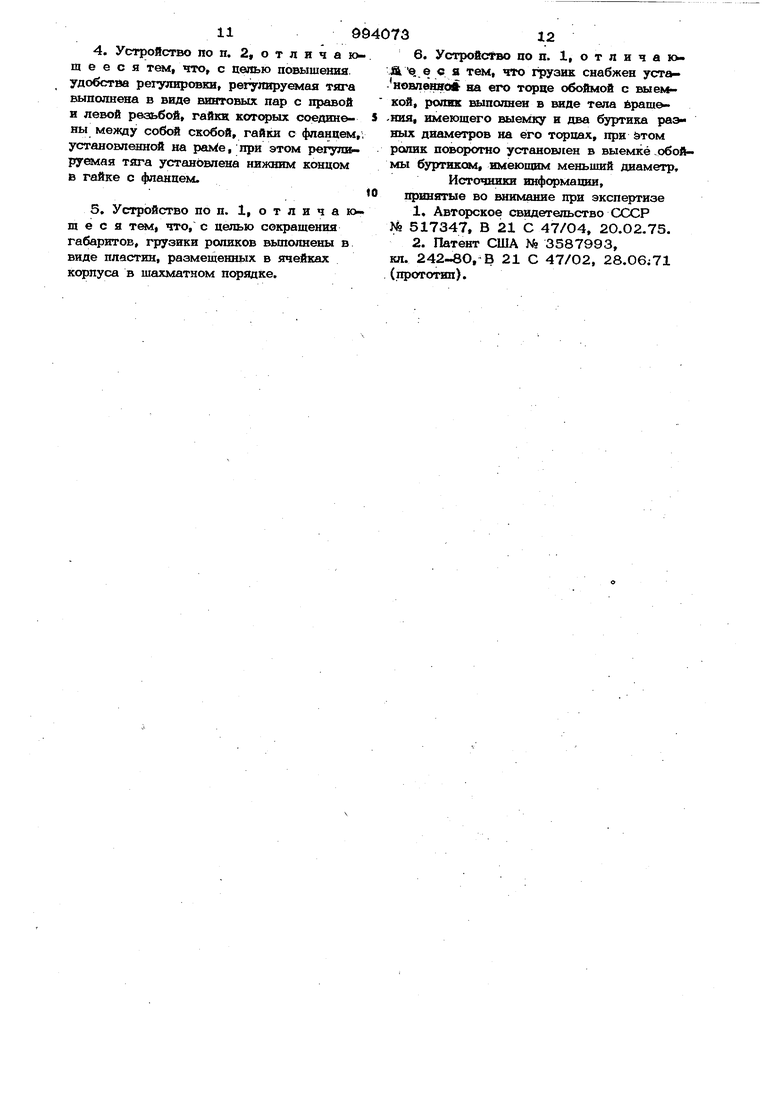

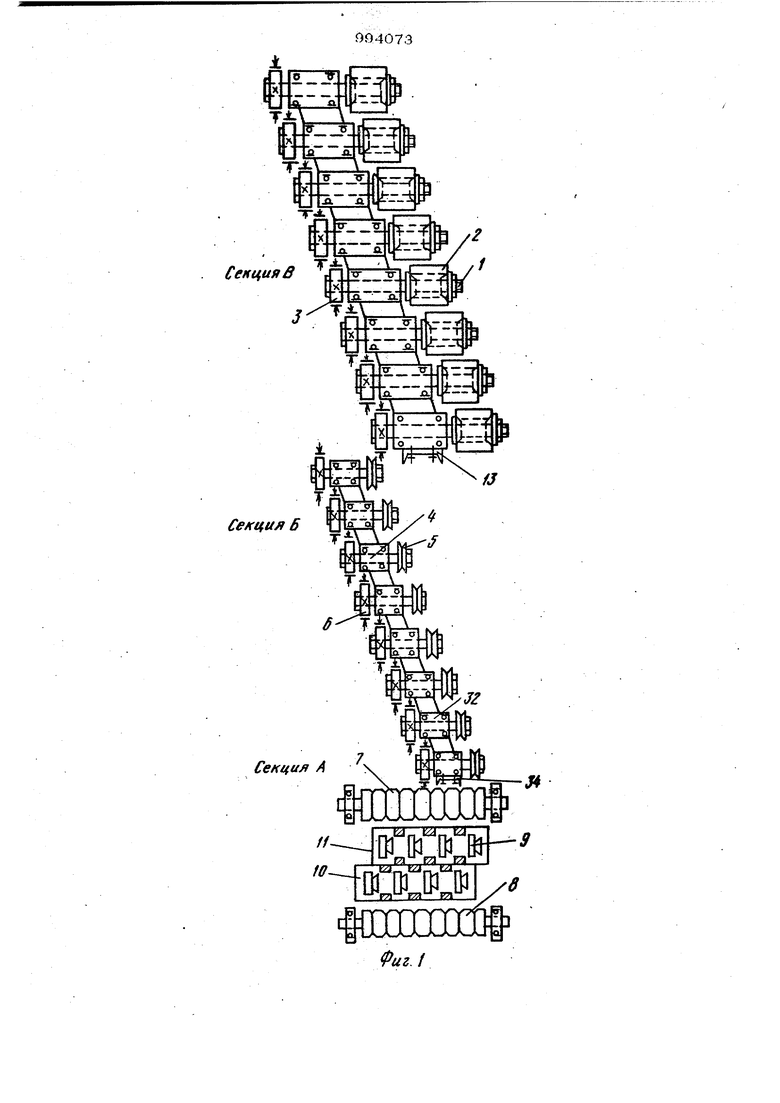

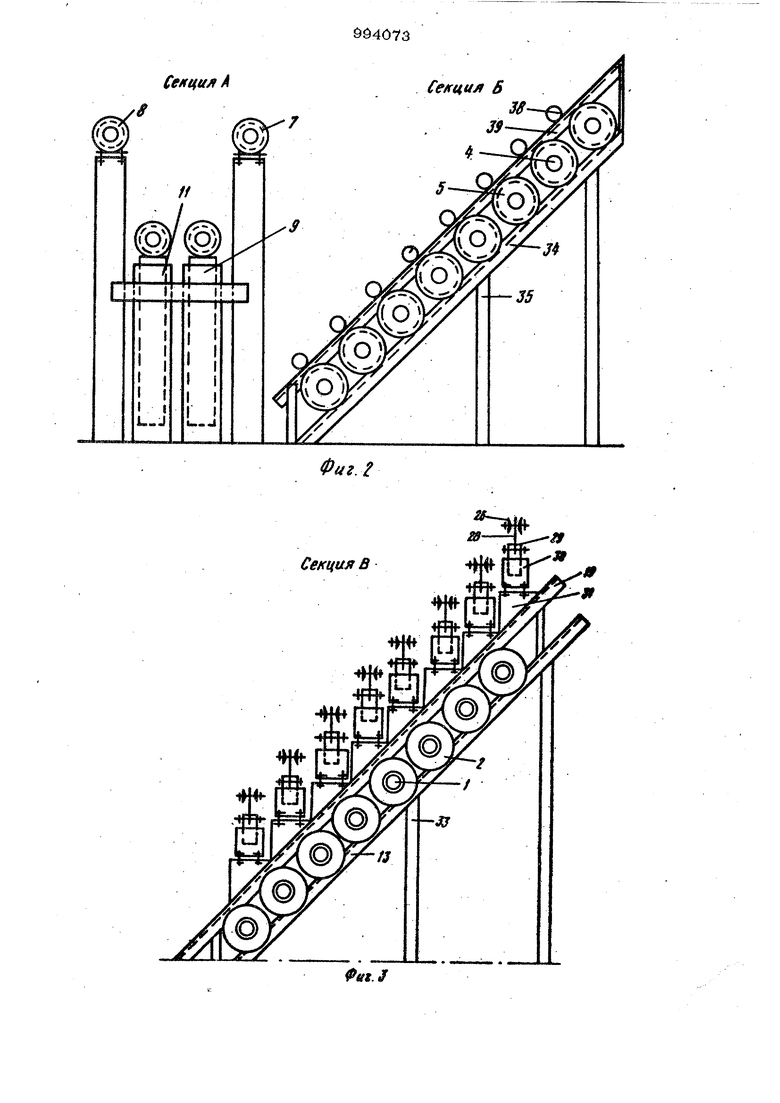

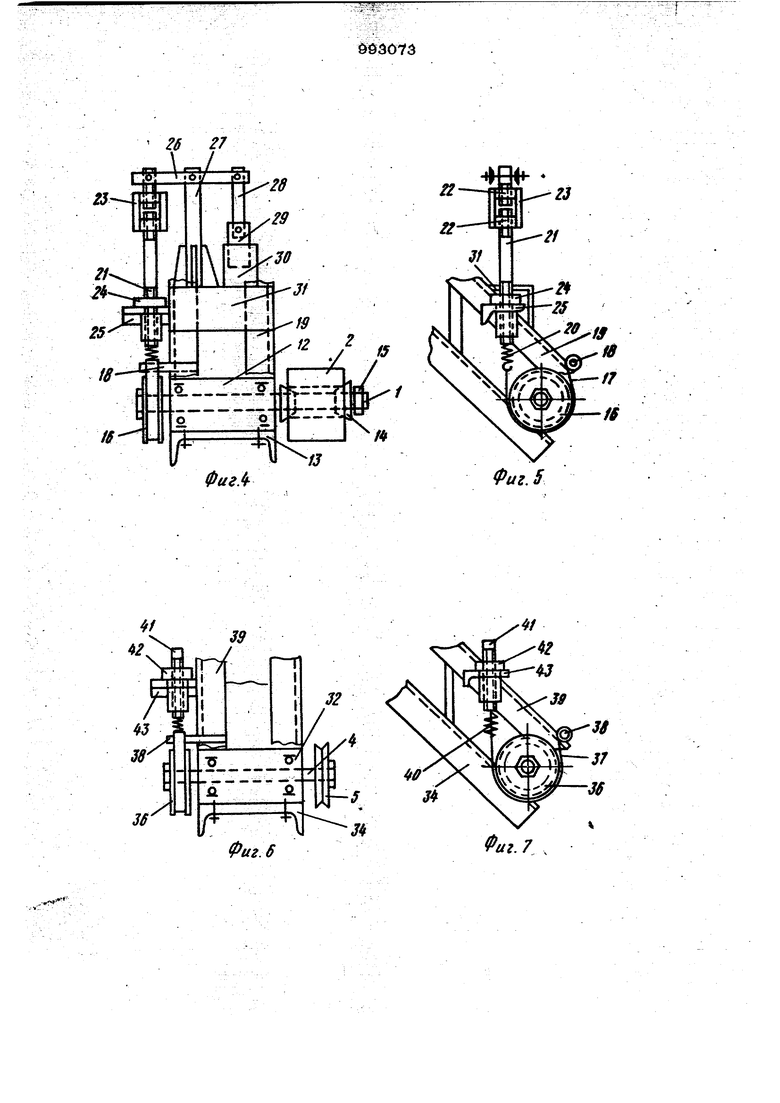

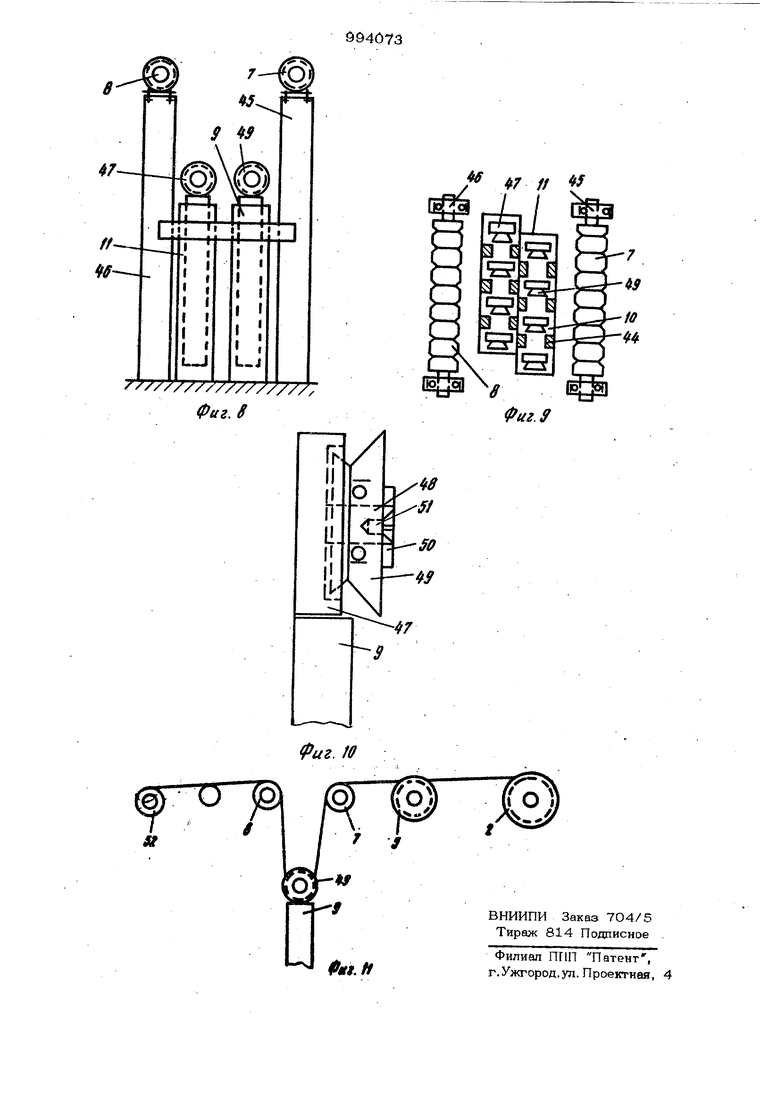

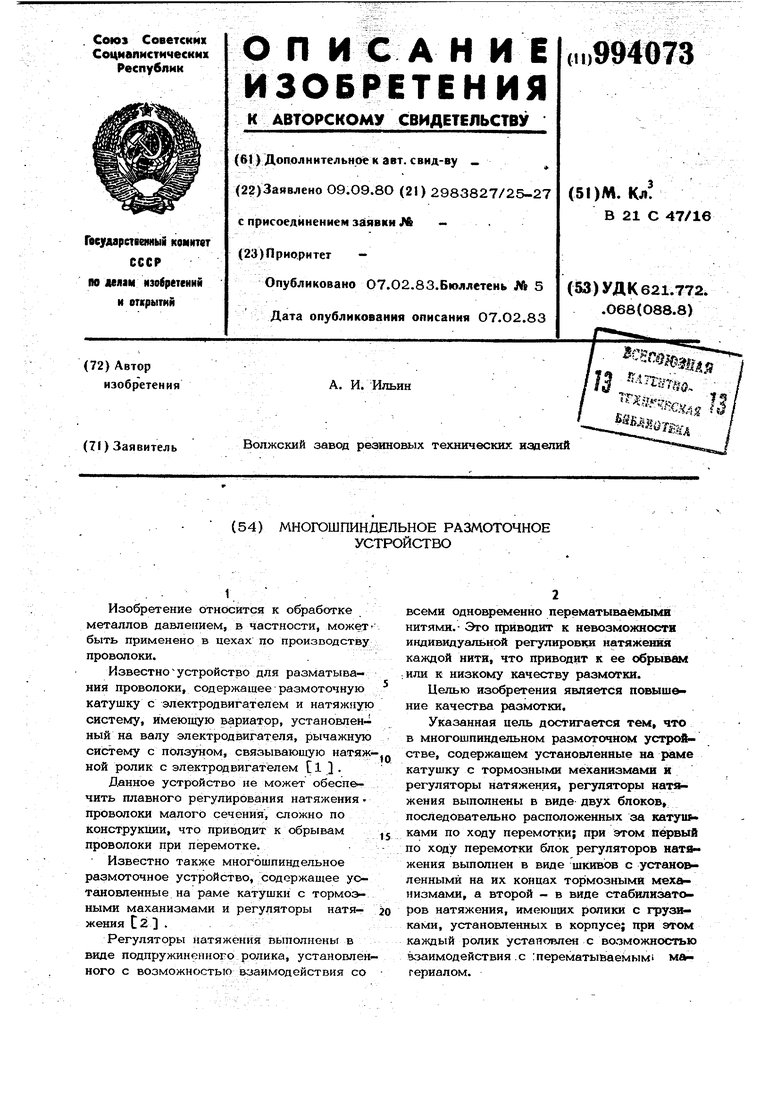

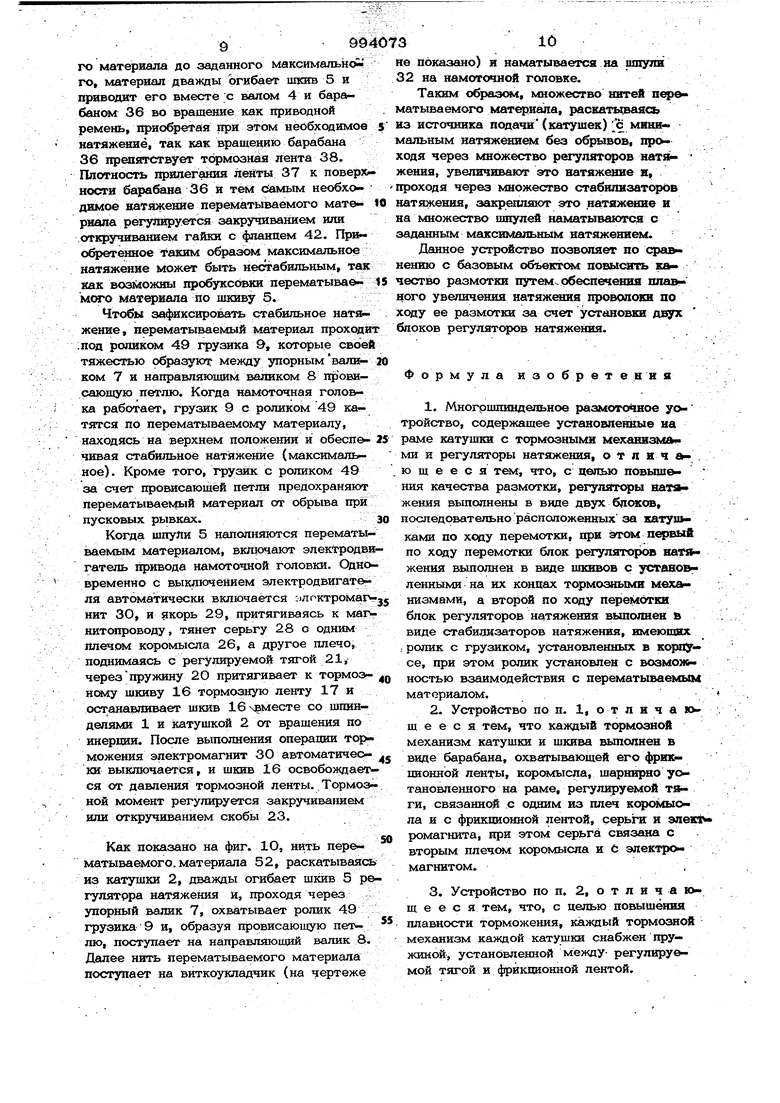

. . -1 Изобретение относится к обработке металлов давлением, в частности, может быть применено в цехах по производству проволоки. Известно устройство для разматывания проволоки, содержащее размоточную катушку с электродвигателем и натяжную систему, имеющую вариатор, установленный на валу электродвигателя, рычажную систему с ползуном, связывающую натяж ной ролик с электродвигателем 11 } . Данное устройство не может обесп&чить плавного регулирования натяжения. проволоки малого сечения, сложно по конструкции, что приводит к обрывам проволоки при перемотке. Известно также многошпиндельное размоточное устройство, содержащее установленные на раме катушки с тормозными маханизмами и регуляторы натяжения С2 . Регуляторы натяжения вьшолнены в виде подпружиненного ролика, установлен ного с возможностью взаимодействия со всеми одновременно перематываемыми нитями.- Это приводит к невозможности индивидуальной регулировки натяжения каждой нити, что приводит к ее обрывам или к низкому качеству размотки. Целью изобретения является повышение качества размотки. Указанная цель достигается тем, что в многошпиндельном размоточном устройстве, содержащем установленные на раме катушку с тормозными механизмами и регуляторы натяжения, регуляторы натяжения выполнены в виде двух блоков, последовательно расположенных за катуи ками по ходу перемотки; при этом первый по ходу перемотки блок регуляторов натяжения выполнен в виде шкивов с установленными на их концах тормозными механизмами, а второй - в виде стабилизаторов натяжения, имеюишх ролики с грузи- каМи, установленных в корпусе; при этом каждый ролик устаиовлен с возможностью взаимодействия .с :перематыЁаемым1 материалом. 39 Каждый тормозной механизм катушки и шкива выполнен в виде барабана, охватывающей его фрикционной ленты, коромы ла, шарнирно установленного на раме, ре гулируемой тяги, связанной с одним из плеч коромысла и с фрикционной лентой, серьги и электромагнита; при этом серьг связана со вторым плечом коромысла и с электромагнитом. С целью повышения плавности торможения каждый тормозной механизм каждо катушки снабжен пружиной, установленной между регулируемой тягой и фрикционной лентой. С целью повышения удобства регулировки регулируемая тяга выполнена в виде винтовых пар с правой и левой резьбой, гайки которых соединены между собой скобой, гайки с фланцем, установленной на раме; при этом регулируемая тяга установлена своим нижним кондом в гайке с фланцем. С целью сокращения габаритов грузики рсяиков выполнены в виде пластин, ра мещенных в ячейках корпуса в шахматном порядке. Грузик снабжен установленной на его торце обоймой с выемкой, установленной на его торце, ролик поворотно выполнен в виде тела вращения, имеющего вьтемку и два буртика разных диаметров на его торцах; при этом ролик поворотно установлен в выемке обоймы буртиком, имеющим меньший диаметр. На фиг. 1 показана схема расположе1ШЯ узлов многошпиндельного размоточного устройства;на фиг. 2 и 3 - общий вид, раскаточного устройства; на фиг 4 - обший вид одного шпинделя в сборе; на фиг. 5- щпиндель в сборе, вид слева; на фиг. 6- регулятор натяжения, общий вид; на фиг. 7 - регулятор натяжения, вид слева; на фиг. 8 - стабилизатор натяжения, общий вид; на фиг. 9 - стабилизатор натяжения вид сверху; на фиг. 10 - отдельный ролик с грузиком; на фиг. 11 - схема заправки перематываемого материала. Как изображено на фиг. 1-3, механизмы и узлы раскаточного устройства, обеспечивающие качественную перемотку материала с заданным натяжением без обрыва, расположены группами на отдельных секциях А, Б, В На секции В (обратная последовательность) горизонтально расположены множество (по крайней мере восемь) цшинделей 1,.на одном конце каждого из которы установлена катушка 2 с перематываемым 73 материалом, а на другом конце - тормозное устройство 3. На секции Б горизонтально расположены множество (по крайней мере восемь) регуляторов натяжения, каждый из которых представляет вал 4, на одном конце шкив 5 для перематываемого матери да, а на другом конце - тормозное устрой- ство 6. На секции А между упорным валиком 7 и нагфавляюшнм валиком 8 расположены множество стабилизаторов натяжения (по крайней мере восемь), представляющих собой грузики 9, расположенные в ячейках 10 в двух корпусах 11 в шахматном порядке. Перематываемый материал обрывается от многих причин. Расположение узлов группами на отдельных секциях позволяет устранить одну из этих причин - обрыв от захлестывания витков, расположенных ближе, к щечкам катушки 2, происходяшего вследствие большого угла между раскатывающимся витком и витками, расположенными рядом, когда расстояние от катушки до регулятора натяжения незначительное. Наличие большого расстояния между катушкой и шкивом 5 в предлагаемом раскаточном устройстве уменьшает . указанный выше угол и устраняет возможность захлестывания витков на катушке и тем самым обрыва нити перематываемого материала. Как изображено на фиг. 3, 4, шпиндель 1 установлен на подшипниках качения, вмонтированных в удлиненный корпус 12, который прикреплен к швеллеру 13, являющемуся основанием для установки множества шпинделей в сборе. Катушка 2 закреплена на итинделе 1 при помощи двух конусов 14 и гайки 15. Тормозное устройство 3 (см. фиг. 1, 4, 5) имеет шкив 16, закрепленный на другом конце шпинделя известным способом. Шкив охватывает тормозная лента 17, неподвижный конец которой соединен с неподвижной осью 18, прикрепленной к угольнику 19 (стальной прокат), а подвижный конец посредством спиральной пружины 20 соединен с регулируемой тягой 21, имеющей винтовые пары 22 с правой и левой резьбой, гайки которых соединены отрезком трубы 23, т.е. гайки запрессованы в концы отрезка трубы 23 и заварены. Так как вместо трубы для соединения гаек можно использовать два отрезка круглого проката или полосы, эта деталь далее по тексту будет называться скобой 23., Нижняя часть регулируемой тяги 21 завернута в гайку 24 имеющую фланец, Гайка с Дакнем вместе с нижним концом регулируемой тяги 21 пропущена через отверстие в кронштейне 25, прикрепленном к угольнику 19, и фланец упираясь в кронштейн 25, удерживает подвижный конец тормозной ленты 17 через спираль кую пружину 20 в заданном положении. Гайка 24 выполнена с увеличенной высо той. Наружная форма гайки - ступенчатая состоит из фланца, имеющего больший наружный диаметр, и нижней цилиндричео кой ступени, имеющей меньший диаметр. Этой ступенью гайка находится в отверстии кронштейна 25, а фланцевой частью упирается на кронштейн. Такая форма гайки 24 необходима для того, чтобы защитить резьбовую часть ре гулируемой тяги 21 от повреждения трением по стенке отверстия в кронштейне 25, когда при каждом торможении тяга перемещается в верхнее положение, а при растормаживании опускается до упора .. гайки в кронштейн. Таким образом, гайка 24 с фланцем, закрепленная при помощи контргайки (на чертеже не показана) на регулируемой , тяге 21, перемещается вместе с ней вверх и вниз, защищая резьбовую часть тяги, и является регулировочным звеном предварительного натяжения тормозной ленты 17. Если гайку 24 с фланцем покрутить по часовой стрелке на заворачивание, то уменьшится зазор между шкивом 16 и тормозной лентой 17, а если наоборот, то этот зазор увеличится. Это позволяет использовать тормоз в качеств ве регулятора минимального натяжения материала, раскатываемого с катушки 2, так как материал, перематываемый с катушки 2, раскатывается от тягового усилия, прилагаемого к его концу при . наматывании его на приемник (шпули) на намоточной головке (см. фиг. 11). Раскатывание материала из источника подачи минимальным натяжением позволяет предотвратить обрыв при перемотке материала, имеющего дефектную намотку . (рыхлая, конусная и т.д.) на источник подачи (катушку). Верхний конец регулируемой тяги 21 шарнирно соединен с одним плечом коромысла 26, которое посередине шарнирно опирается на опорный стояк 27, а други плечом соединено с серьгой 28. Серьга нижним концом соединена с якорем 29 9 36 электромагнита 30. Электромагнит уста новлен на столике 31, который прикреплен на угольниках 19 (стальной прокат), расположенных над шпинделями 1 парал- лельно швеллеру 13. Швеллер установлен диагонально на опорные стояки 32 (см. фиг. 1 - 3) со смещением верхнего ко&- ца влево на столько чтобы середина катушки 2, установленной на нижнем крайнем шпинделе 1, находилась на одной прямой линии с кольцевой канавкой на цилиндрической .поверхности шкива 5, нижнетл крайнем регуляторе натяжения 4, а середина катушки 2, установленной на втором снизу- шгашделе 1, находвлась на одной прямой линии с кольцевой канавкой шкива 5, на втором снизу регуляторе иатяжения 4, и т. д., каждый следующий вышеустановленный шпиндель 1 смешен влево на столько, на сколько смещен соответствующий шкив 5 от нижераспопоженного. Регулятор натяжения, представляющий собой вал 4, установлен на подшипниках качения в удлиненном корпусе 33 (см. фиг. 1, 6 и 7), прикрепленном к швеллеру 34, который является основанием для установки множества регуляторов натяжения. Как изображено на фиг. 1, 2, швеллер 34 диагонально установлен на опорные стояки 35 со смещением верхнего коица влево на столько, чтобы кольцевая канавка на цилиндрической поверхности шкива 5, установленного на,первый снизу вал 4, находилась на одной прямой линии с кощ цевой канавкой на цилиндрической поверх- ности валика 7, первой с правого его конца, а кольцевая канавка второго снизу шкива 5 находилась на одной прямой линии со второй справа канавкой валика 7 и т.д., чтобы каждый следующий выше- устанавливаемый вал 4 со шкивом 5 был смещен влево на ширину между канавками на цилиндрической поверхности упорного валика 7. Таким образом, нить перематываемого материала, раскатавшись с катущки 2, закрепленной на нижнем шпинделе 1, будет огибать шкив 5, установле№ный на первом снизу вала 4, и проходить через первую справа канавку на цилиндрической поверхности упорного валика 7 проходить под ролик первого справа грузика 9 и поступать на первую справа ка. навку на цилиндрической поверхности направляющего валика 8, составляя одну прямую линию. С такой же последовательностью проходят нити со всех катушек 2, 9 установленных на вышераспопоженных шпинделях 1. Как изображено на фиг. 5, 6, на другом конце вала 4 установлен барабан 36 охватываемый тормозной лентой 37, неподвижный конец которой закреплен на неподвижной оси 38, прикрепленной к угольнику (стальной прокат) 39, а подвижный конея посредством спиральной пружины 40 соединен, с регулировочным винтом 41, которой ввернут в гайку 42 с фланцем. Гайка с фланцем 42 цилиндри ческой частью находится в отверстий кронштейна 43, прикрепленного к уголку 39, а фланцем, упираясь в кронштейн 43 через винт 41 и спиральную пружину 40 удерлжвает подвижный конец ленты 37 в заданном положении. Если гайку с фпаН цем 42 вращать по часовой стрелке, уменьшится зазор между лентой 37 и барабаном 36, что приведет к увеличению натяжения перематываемого материала, который, дважды обогнув шкив 5, привед его вместе с .валом 4 и барабаном 36 во вращение и проходит на CTa6mra3aTqp натяжения с приобретенным максимальным натяжением, т.к. для того, чтрбы привеоти во вращение шкив 5 с валом 4 и бара баном 36, вращению которого препятству тормозная лента 37,кконцуперематнвае-) Kioro материала прилагается определенное усилие. Чем меньше зазор между барабано 36 и лентой 37,тем большее усилие потребуется приложить к концу перематываемо го материала. Если гайку с фланцем 42 вращать против часовой стрелки, увеличится зазор между лентой 37 и барабаном 36, что приведет к уменьшению натяжения перематываемого материала на участке после шкива 5. Угольник (прокатная сталь) 39 установлен известным способом над корпусами 38 параллельно швеллеру 34. Как изображено на фиг. 7, 8, стабилизаторы натяжения представляют собой множество грузиков 9, расположенных в отдельных ячейках 10, образовавшихся между направляющими планками. 44, прикрепленными к внутренним стенкам корпусов 11. Корпуса 11 расположены между валиками 7 и 8 так, чтобы грузики 9 в ячей ках 10 были расположены в шахматном порядке. Упорный валик 7 установлен вращающимся на подшипниках качения, прикрепленных к опорным стоякам 45, а направляющий валик 8 имеет подшшшякн на опорных стояках 46. 7381 Как изображено на фиг. 9, к верхнему торцу грузика 9 прикреплена обойма 47 со стаканообразжй выточкой, по центру имеющей палец 48, на который через подшипник качения установлен ролик 49, на цилиндрической поверхности имеющий кольцевую канавку для перематываемого материала. Ролик 49 вьшолнен с одной щечкой меньшего диаметра и стороной этой щечки вставлен в стаканообразную выточку в обойме 47. Перематываемый материал заводится на кольцевую канавку ролика 49 через выступающую щечку, которая имеет больший диаметр. От осевого смещения ролик 49 ограничивает шайба 5О, прикрепленная к торцу пальца 48 посредством винтика 51. Обойма 47 с роликом 49 прикреплены к верхнему торцу грузика 9 и имеют общий вес, превышающий в два раза заданное максимальное натяжение, так как ролик 49 катится по провисающей петле между упорным валиком 7 и направляющим валиком 5. На провисающей петле вес грузика 9 распределяется на две нити переК1атываемо1х) материала. Расположение грузиков 9 в двух кор.пусах в шахматном пор5щке вызвано тем, что если их .расположить в один ряд, нарушится прямолинейность нитей перематываетлого материала в горизонталь ной плоскости, так как общая ширина множества шпулей на намоточной голо&ке. На которые наматываются нити пер&матываемого материала, значительно уже стольких же грузиков, если их раоположить в один ряд. Расположенные в шахматном порядке грузики 9 не препятствуют друг другу перемещатся вверх и вниз, когда через их ролики 49 проходят нити перематываемого материала. Разматывание материала с катушки 2 гфоисходнт за счет тягового усилия, во; никающего на конце этого материала, закрепленного нашпули 52 (см. фиг. 11), когда включается в работу намоточная головка (на чертеже не показана) и на шпули начинает наматываться пepeмaты - ваемый материал. При этом с катушки 2 материал разматывается с заданным минимальным натяжением, так как вращению шпинделя 1, на одном конце которого закреплена катушка 2, препятствует TOJ мозная лента 17 трением по цилиндрической поверхности шкива 16, устано&ленного на другом конце шпинделя. Сила трения регулируется закручиванием или откручиванием гайки с фланцем 24. Чтобы увеличить натяжение перематываемого материала до заданного максимального, материал дванзды огибает шкив 5 и приводит его вместе с валом 4 и барабаном 36 во вращение как приводной ремень, приобретая при этом необходимое натяжение, так как вращению барабана 36 пренятствует тормозная лента 38. Плотность прилегания ленты 37 к поверх нести барабана 36 и тем самым необходимое натяжение перематываемого материала регулируется закручиванием или откручиванием гайки с фланпем 42. Приобретенное таким обраасяй максимальное натяжение может быть не габильным, так как возК10жны пробуксовки перематываемого материала по шкиву 5. Чтобы зафиксировать стабильное нат$ьжение, перематываемый материал проходи .под роликом 49 грузика 9, которые своей тяжестью образуют между упорным валиком 7 и направляющим валиком 8 провисающую петлю. Когда намоточная головка работает, грузик 9 с роликом 49 катятся по перематываемому материалу, находясь на верхнем положении и обесп&чивая стабильное натяжение (максимальное). Кроме того, грузик с роликом 49 за счет провисающей петли предохраняют перематываемый материал от обрыва при пусковых рывках. Когда шпули 5 наполняются перематываемым материалом, включают электродви гатель привода намоточной головки. Одно временно с выключением электродвигателя автоматически включается ялоктромагнит ЗО, и якорь 29, притягиваясь к маг нитопроводу, тянет серьгу 28 о одним плечом коромысла 26, а другое плечо, поднимаясь с регулируемой тягой 21, черезпружину 2О притягивает к тормозному шкиву 16 тормозную ленту 17 и останавливает шкив 16-ч вместе со шпинделями 1 и катушкой 2 от вращения по инерции. После выполнения операции торможения электромагнит ЗО автоматичеоки выключается, и шкив 16 освобождается от давления тормозной ленты. Тормозной момент регулируется закручиванием или откручиванием скобы 23. Как показано на фиг. 10, нить перематываемого, материала 52, раскатываясь из катушки 2, дважды огибает шкив 5 ре гулятора натяжения и, проходя через упорный валик 7, охватывает ролик 49 грузика 9 и, образуя провисающую , поступает на направляющий валик 8. Далее нить перематываемого материала поступает на виткоукладчик (на чертеже 994 310 е показано) и наматывается на шпулв 2 на намоточной головке. Таким образом, множество щггей переатываемого , раскатываясь з источника подачи (катушек) миниальным натяжением без обрывов, проодя через множество регуляторов ения, увеличивают это ватяжеыие и, роходя через множество стабилизаторов ат5ркения, закрепляют это натяжеине и а множество шпулей наматываются с аданным максимальным натяжением. Данное устройство позволяет по сравению с базовым объектен повысить Eaiество размотки пут.обеспечения Ш1а ого увеличения натяжешся провопокн по оду ее размотки за счет установки Д1вух локов регуляторов натяжения. Формула изобретения 1. Многршпиндельное рагмоточное уотройство, содержащее устаяо&пен&ые на раме катушки с тормозными механнзшь. ми и регуляторы натяжения, о т л и ч аю щ е е с я тем, что, с цепью повышения качества размотки, регуляггоры натя- жения выполнены в виде двух , последовательно расположенных за катушнами по ходу перемотки, при этом первый по ходу перемотки блок регуляторов aars жения выполнен в виде шкивов с уставовг ленными на их концах тормозными механизмами, а второй по ходу перемотки блок регуляторов натяжения выполнен в виде стабилизаторов натяжения, нмеюпщх , ролик с грузиком, установленных в корпусе, при этом ролик установлен с возможностью взаимодействия с перематываемым материалом. 2.Устройство по п. 1, о т л и ч а KV щ е е с я тем, что каждый тормозной механизм катушки и шкива вьшолиен в виде барабана, охватывающей его фршоционной ленты, коромысла, шарнирво установленного на раме, регулируемой тяги, связанной с одним из плеч кс юмыола и с фрикционной лентой, серьги и элекг ромагнита, при этом серьга связана с вторым коромысла и 6 электромагнитом., 3.Устройство по п. 2, о т л и ч а ющ е е с я тем, что, с целью повышения плавности торможения, каждый тормозной механизм каждой катушки снабжен пружиной, установленной между- регулиру&мой тягой и фрикционной лентой. 4. Устройство по п. 2, о т л и ч а lO ш е е с я тем, что, с селью повышения, удобства регулировки, регулируемая тяга выполнена в виде винтовых пар с правой и левой резьбой, гайкк которых, соединены меиоду собсЛ скобой, гайки с фланцем, установленной на paivte, при этом регулируемая тяга установлена нижним концом в гайке с фланпем. 5. Устройство по п. 1, о т л и ч а ш е с я TeMf что, с целью сокращения габаритов, грузики роликов вьшолнены в виде пластин, размещеннь1Х в 51чейках корпуса в шахматном п«ЧЯдке. 9 7312 6. УстройсгГво по п. 1, о т л и ч а кхЛ е. е в я тем, что грузик снабжен новпенясА ва его торце обоймой с выемкой, ролях выполнен в виде тела браш ния, имеющего выемку и два буртика раз ных диаметров на его торцах, при дтом ролик поворотно установлен в выемке .обоймы буртиком, имеющим меньший диаметр. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 517347, В 21 С 47/04, 20.02.75, 2.Патент США № 3587993, кл. 242-8О,В 21 С 47/02, 28.О6;71 (прототип).

Секция в

Секция Б

Секцил А

uz.f

Секция А

Фиг.

Секция В

Фт.З

25

/S

К«

Фаг

Z3

Фиг, S

39 /

32

/

f-.f V4

Фиг 6

V%0 hsfffiS- 4J

Фиг. 7

В

Авторы

Даты

1983-02-07—Публикация

1980-09-09—Подача