е 9

У

Л -

i I -Ushdrai

rj- bd

7 /J Ю

& П

4

CO CO 00

СЛ

- Изобретение относится к технологии изготовления изделий из пенорезины, в частности к способу ю сушки.

Целью изобретения является снижение энергозатрат и интенсификация пр цесса сугаки перемешающихся по зонам Изделий из пенорезины толщиной 20- 120 мм.

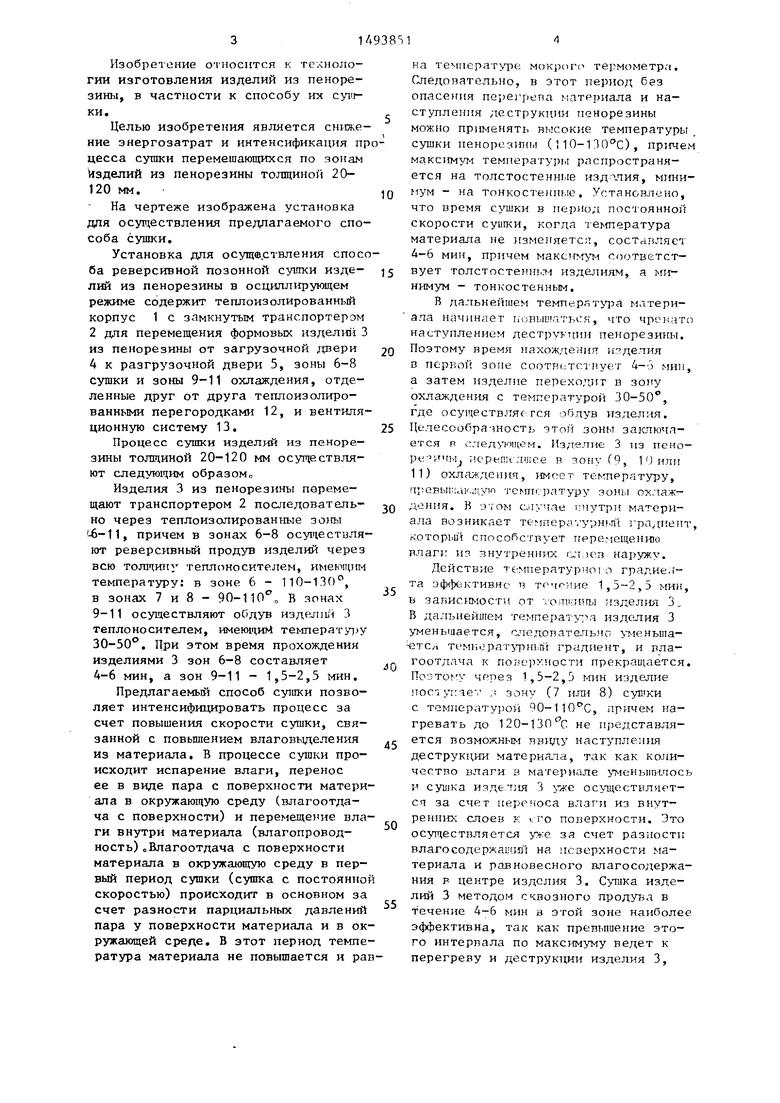

На чертеже изображена установка для осуществления предлагаемого способа сушки.

Установка для осуществления способа реверсивной позонной сушки изделий из пенорезины в осцилл1фующем режиме содержит теплоизолированный корпус 1 с замкнутым транспортером 2 для перемещения формовых изделий 3 из пенорезины от загрузочной двери 4 к разгрузочной двери 5, зоны 6-8 сушки и зоны 9-11 охлаждения, отделенные друг от друга теплоизолированными перегородками 12, и вентиляционную систему 13.

Процесс сушки изделий из пенорезины толщиной 20-120 мм осуществляют следующим образомо

Изделия 3 из пенорезины перемещают транспортером 2 последовательно через теплоизолированные зоны -6-11, причем в зонах 6-8 осуществляют реверсивный продув изделий через всю толщину теплоносителем, имеющ1и температуру: в зоне 6 - 110-130, в зонах 7 и 8 - 90-110 В зонах 9-11 осуществляют обдув изделш 3 теплоносителем, имеющим теьшерату у 30-50 . При зтом время прохождения изделиями 3 зон 6-8 составляет 4-6 мин, а зон 9-11 - 1,5-2,5 мин.

Предлагаемый способ сушки позволяет интенсифицировать процесс за счет повышения скорости сушки, связанной с повьш1ением влаговыделения из материала, В процессе сушки происходит испарение влаги, перенос ее в виде пара с поверхности материала в окружающую среду (влагоотдача с поверхности) и перемещение влаги внутри материала (влагопровод- ность)„Влагоотдача с поверхности материала в окружающую среду в первый период сушки (сушка с постоянно скоростью) происходит в основном за счет разности парциальных давлений пара у поверхности материала и в окружающей среде. В этот период теьте ратура материала не повышается и ра

5

0

5

0

5

0

5

0

5

на тем11ерат фе мокрси с термометра. Следовательно, в этот период без опасения nejjei pena материала и наступления деструкц11и пенорезины можно применять высокие температуры сушки пенорезины (МО-ТЗО С), пр1тчем максиму - температур) распространяется на толстостенные изд.-глия, М1ши- нум - на тонкостенные. Установлено, что время с т11ки в период постоянной скорости сушки, когда теьшература материала не измеияетсл, составляет 4-6 мин, причем максимум соответствует толстостенны - изделиям, а минимум - тонкостенным,

В дальнейшем темперят фа материала начинает пчовытатьск, что чреиато наступлением деструктпп пенорезины. Поэтому время нахождения изделия в первой зоне соот7(;тсл нует 4-6 мин, а затем издел 1е переходит в зону охлаждения с температурой 30-50, где осуществляем гея облув изделия, Целесообрачность этой зоны заютючя- ется в с.чедующем. Изделие 3 из пено- ре Н чы иереп слшее в 3Oiiy (9, 1 J или 11) охлаждения, имеет тегатррятуру, а1)евы1;;а1 .я1,у1п температуру зоны охлаждения, К э ;ом слч чле т;нутри материала возникает темпера /у-;ж(.Л1 градиент, которьц способствует тгеремещению влаги из внутренних наружу.

Действие те-мперату :1)№1 о градиел- та эф({)ективнс в точояие 1,5-2,5 мин, в 3aBHCt MocTH от м О 711;и гы ;тзделия 3, В дальнейшем температ ; Я издсшия 3 уменьшается, следовательно -меньша- Ч5ТСЛ темГ|Орагз,фны:1 градиент, и вла- гоотда ча к поверхности прекраи1ается. Поэтому через 1,5-2,5 мин изделие тостуг;яе ; зону (7 или 8) суп ки с температурой 0-110 С, причем нагревать до 120-130 с не представляется возможным ввиду наступления деструкции материа.па, так как количество влаги в материале тченьшилось и cyujKa изделия 3 уже осуществляется за счет переноса влаги из внутренних слоев к tго поверхности. Это осутдествляется уя-:е зя счет разности влагосодержаиап на псверхности материала и равновесного влагосодержа- ния в центре изделия 3, Сушка изделий 3 методом сквозного продува в течение 4-6 мин в этой зоне наиболее эффективна, так как превьпиение этого интервала по максим му ведет к перегреву и деструктщи изделия 3,

а уменьшение интервала ведет к снижению влагоотдачи. В дальнейшем изделие поступает вновь в зону охлаждения с температурой 30-ЗО С, где вновь повторяется эффект влагоотдачи за счет внутреннего градиента температуры, т.ео процесс сушки осуществляется без дополнительных затрат энергиио Таким образом, чередуя в определенной последовательности зоны сушки и охлаждения, можно существенно интенсиф1щировать процесс сушки.

Формула изобретения Способ реверсивной позонной сушки г атериалов в осциллирующем режиме.

преимущественно изделий из пенорезины, заключающийся в про/гувке в течение А-6 мин слоя материала в зонах сушки и в течение 1,5-2,5 мин при температуре теплоносителя 30-50 С в зонах охлаждения, отличающийся тем, что, с целью снижения энергозатрат и интенсификации

процесса сушки перемещающихся по зонам изделий из пенорезины толщиной 20-120 мм, реверсирование потока теплоносителя осуществляют только в зонах сушки, в первой из которых температуру теплоносителя поддерживают равной 110-130°С, причем в последу ющих зонах сушки температуру теплоносителя снижают до 90-110°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СУШКИ ПОРИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2029208C1 |

| Способ сушки керамических стеновых изделий на основе золы | 1981 |

|

SU983114A1 |

| СПОСОБ СУШКИ ОТФОРМОВАННЫХ КЕРАМИЧЕСКИХИЗДЕЛИЙ | 1969 |

|

SU233528A1 |

| СПОСОБ СУШКИ ПЕНОМАТЕРИАЛА | 1999 |

|

RU2167130C2 |

| Способ тепловлажностной обработки бетонных изделий | 1977 |

|

SU1039926A1 |

| Способ конвективной сушки керамических кислотоупорных плиток | 1989 |

|

SU1698224A1 |

| СПОСОБ СУШКИ ОТФОРМОВАННОГО КИРПИЧА-СЫРЦА | 2014 |

|

RU2560733C1 |

| Способ термообработки тепло- и звукоизоляционных пеноасбовермикулитовых плит и устройство для его осуществления | 1988 |

|

SU1661174A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОМАТЕРИАЛОВ И КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535548C1 |

| СПОСОБ СУШКИ ЗЕРНОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2422741C1 |

Изобретение может быть использовано для сушки изделий из пенорезины толщиной 20 ... 120 мм. Цель изобретения - снижение энергозатрат и интенсификация процесса сушки. Слой материала 3 продувают в течение 4...6 мин в зонах 6, 7, 8 сушки и в течение 1,5...2,5 мин при т-ре теплоносителя (ТН) 30...50°С в зонах 9, 10, 11 охлаждения. Реверсирование потока ТН осуществляют только в зонах 6, 7, 8 сушки, в первой из к-рых т-ру ТН поддерживают равной 110...130°С, а в последующих снижают до 90...110°С. Скорость сушки увеличивается за счет повышенного влаговыделения из материала. 1 ил.

| Способ и устройство для сушки чая и тому подобных продуктов | 1937 |

|

SU57069A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Способ сушки сыпучих материалов | 1940 |

|

SU63018A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| СПОСОБ СУШКИ ПОЧАТКОВ СЕМЕННОЙ КУКУРУЗЫ | 0 |

|

SU380925A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1989-07-15—Публикация

1987-10-23—Подача