Z

4 СО 4

;о

CD 05

Фие. /

Изобретение относится к обработке металлов давлением и может быть использовано при закатке различных днищ и горловин нолых изделий.

Цель изобретения - повышение эксплуатационной стойкости инструмента.

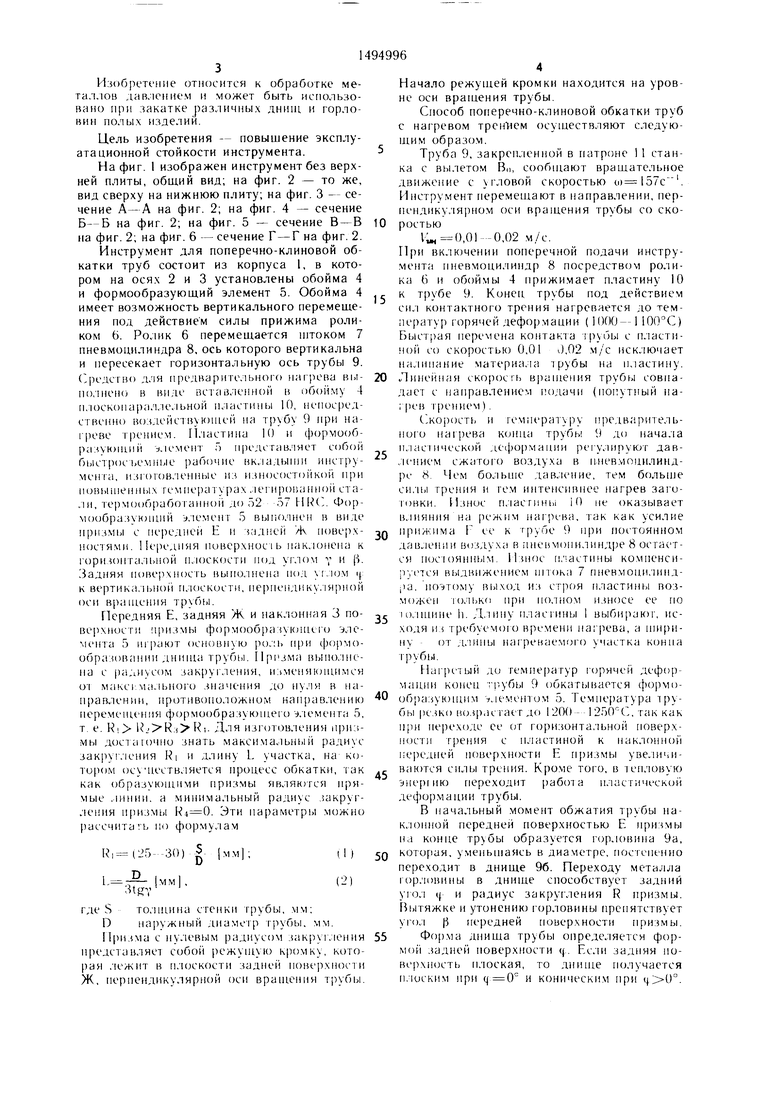

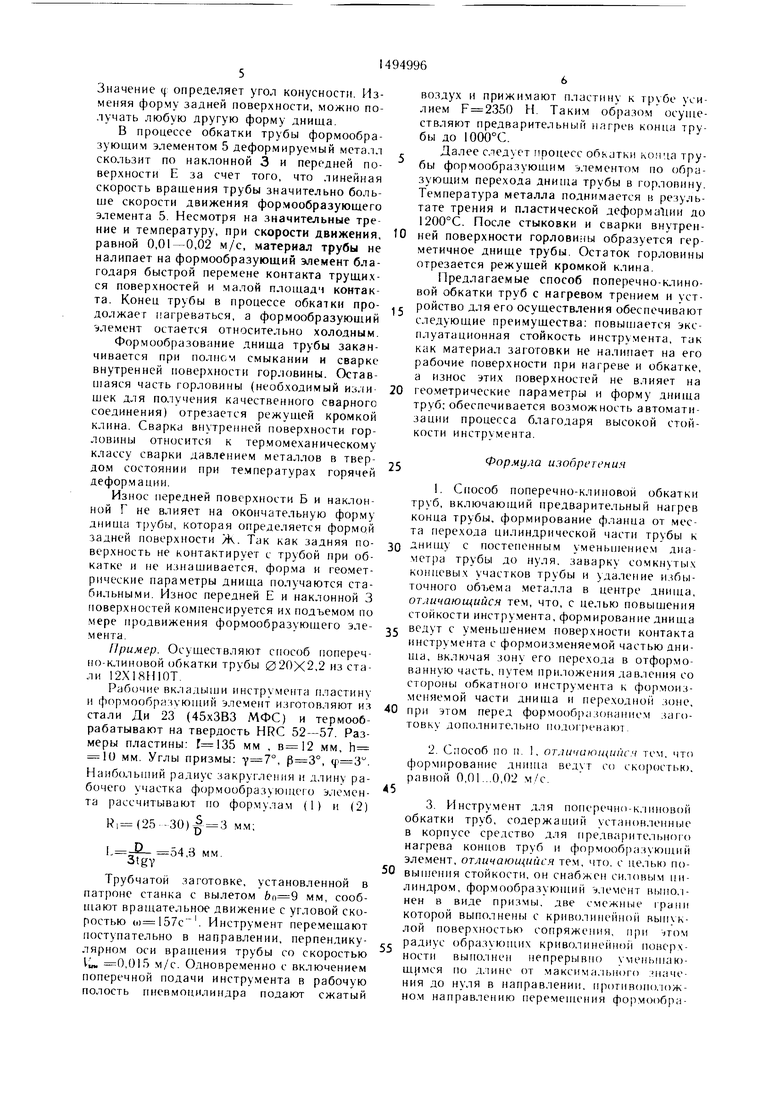

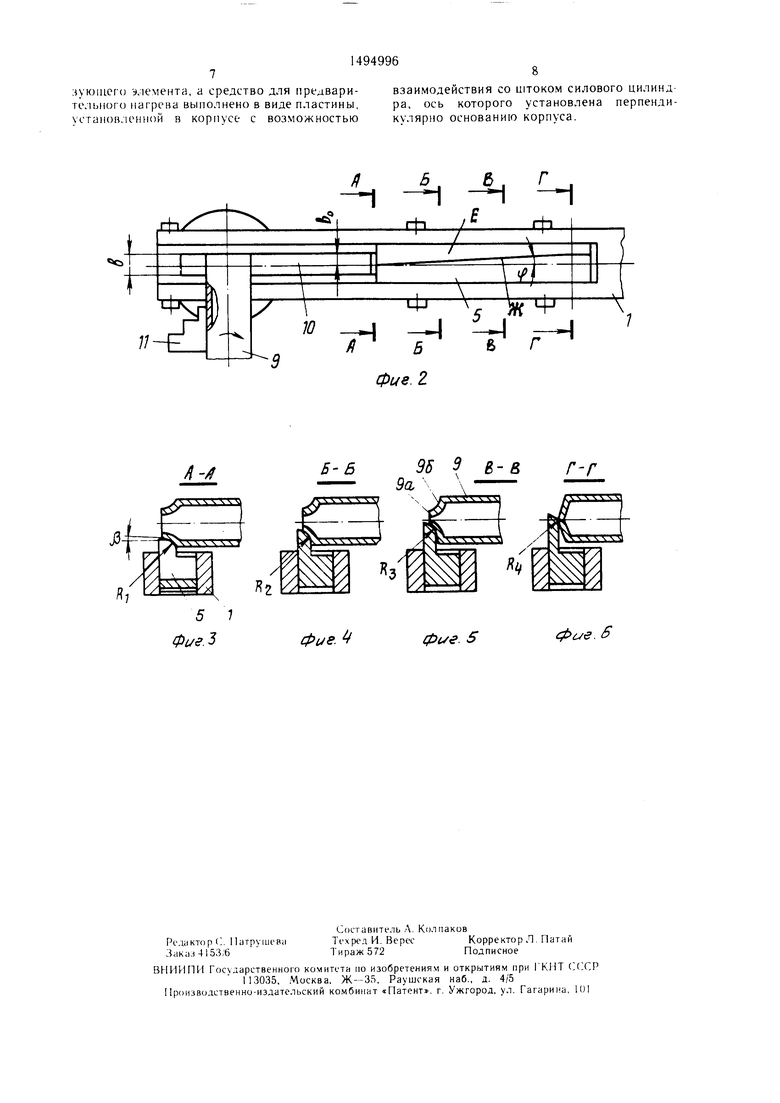

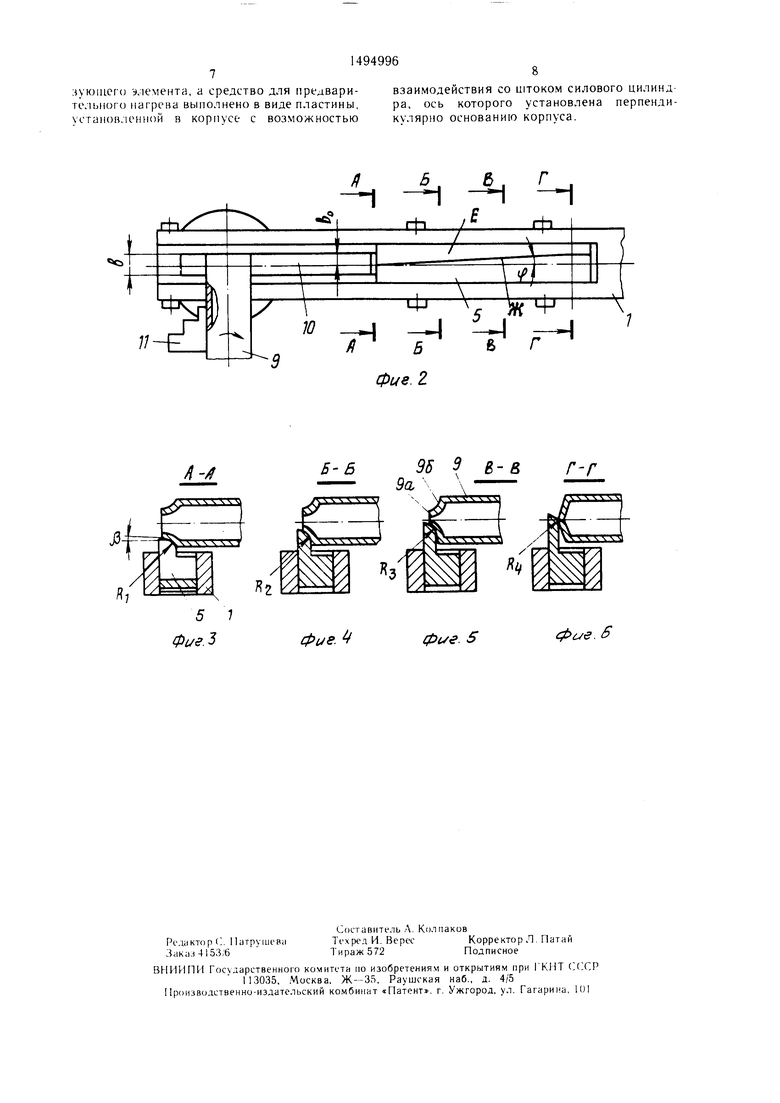

На фиг. 1 изображен инструмент без верхней плиты, общий вид; на фиг. 2 - то же, вид сверху на нижнюю нлиту; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В - В на фиг. 2; на фиг. 6 - сечение Г - Г на фиг. 2.

Инструмент для поперечно-клиновой обкатки труб состоит из корпуса I, в котором на осях 2 и 3 установлены обойма 4 и формообразующий элемент 5. Обойма 4 имеет возможность вертикального перемещения под действием силы прижима роликом 6. Ролик 6 перемещается HITOKOM 7 пневмоцилиндра 8, ось которого вертикальна и пересекает горизонтальную ось трубы 9. (Средство для предварительного нагрева выполнено в виде вставленной в обойму 4 нлоскопараллельной пластины 10, непосредственно возде1К 1 вующей на трубу 9 при на- г|1еве трением. Пластина К) и формообразующий элемент Г) п)едставляет собой быстросьемиые рабочие вкладыши инстру- менга, изг()1)В. 1енные из износостойкой при повышенных температурах легированной стали, термообработанной до 52 57 HR(. Формообразующий :. 1емент 5 выполнен в внде нризм1)1 с передней Е и задней Ж пове)х- ностя.ми. Передняя поверхнос1Ь пакл я1ена к горизоптал1)Иой плоскости иод углом у и (1 Задняя новерхносгь выполнена под г,1ом i) к вертикал1зН(П1 плоскости, нерпендику.шрной осп вращения трубы.

Передняя Е, задняя Ж и наклонная 3 поверхности призмы формообразук)1ие1 о элемента 5 И1рают основную ро, ;ь при (.|)()рмо- образовании днища трубы. IlpiuMa ыио;1не- па с ()а,чнусом зак)у1 ления, изменякяцимся o l макс1.ма.1ЬН01-о значения до нуля в направлении, противоположном на11)ав.:1еиию неремеиц ння формообразуюнцмч) э. 1емента 5, т. е. Ri R.R,. Для изготовления ii|)H3- мы достагочно знать максимальный радиус закру1 ления RI и длину L участка, на котором осу цествляется нроцесс обкатки, так как образующими призмы являются прямые .1ННИИ. а минимальный радиус закруг - леиия призмы . Эти параметры можно рассчитать по формулам

R, ( -30)

5 D

м м

D

мм

где S толщина стенкн грубы, мм;

D наружный дна метр трубы, мм.

Призма с ну:1евым радиусом закругления нредставляет собой режуп1ую к|К)мку, которая ,1ежит в Г1.ТОСКОСТИ задней поверхности Ж, перпендикулярной оси вран1ения трубы.

5

Начало режущей кромки находится на уровне оси вращения трубы.

Способ поперечно-клиновой обкатки труб с наг ревом TpeHTieM осуществляют следую- Н1ИМ образо.м.

Труба 9, закренленной в патроне 1 1 станка с вы,1етом Вп, сообп1ают вращательное движение с угловой скоростью о). Инструмент перемещают в направлении, перпендикулярном оси вращения трубы со ско0 ростью

IUH 0,01-0,02 м/с.

При включении поперечной подачи инстру- .мента нневмоцилиндр 8 посредством ролика 6 и обоймы 4 прижимает пластину 10

г к трубе 9. Конец трубы под действием сил контактного трения нагревается до температур горячей деформации (1000-1 100°С) Быст)ая перемена контакта трубы с пласти- Hoi i со скоростью 0,01 i),02 м/с пск.лючает налипание материала трубы на пластину.

0 Лине11ная скорсхть врап1ения трубы совпадает с направлением подачи (по1;утный нагрев трением).

Скорость и температуру предварительного naipeBa конца трубы 9 до нача.та п,|ас1ическ()й дес|)О)мации регулируют давлением сжатого воздуха в цневмоцилинд- ре 8. Чем больнк давление, тем больше си.ты трения и гем интенсивнее нагрев заготовки. Износ п.тастпны 10 не оказывает влияния на режим наг рева, так как усилие прижима 1 ее к трупе 9 при постоянном давлении воздуха в пнеимонилиндре 8 остается постоянным. Износ |, 1астины компенси- р Л тся выдвижением штока 7 пневмоцилинд- jia. поэтому В1) из строя пластины возможен 1(), при по,тном износе ее по

г lo.THmiie h. Д.тину плаоины 1 выбираю , исходя из требуемого време)ти на |1ева, а ши})п- ну от длины нагреваемого участка конна трубь.

Нагрс тый до ()атур 1ч)рячей деформации конец гр.убы 9 обкатьпитется (fiopMo- об)азук)щпм элементом 5. Темнература трубы резко io.ip.icraer до 1200 - 1250 С, так как нереходе ее от горизонтальной новерх- иости трения с пластиной к наклонной 1;е1)едней поверхности Е призмы увеличиваются силы трения. Кро.ме того, в тенловую энергию переходит работа пластической деформации трубы.

В начальный момент обжатия трубы наклонной передней поверхностью Е призмы на конце трубы образуется горловина 9а,

0 которая, уменьшаясь в диаметре, постепенно переходит в днище 96. Переходу металла горловины в днище способствует задний угол (( и радиус закругления R призмы. Г ытяжке и утонению горловины препятствует угол р передней поверхности призмы.

5Фо)ма днища трубы определяется формой задней поверхности ц. Если задняя поверхность плоская, то днище тюлучается п.тоским нри и коническим при ()0°.

0

0

5

Значение (| определяет угол конусности. Изменяя форму задней поверхности, можно получать любую другую форму днища.

В процессе обкатки трубы формообразующим элементом 5 деформируемый металл скользит по наклонной 3 и передней поверхности Е за счет того, что линейная скорость вращения трубы значительно боль- ще скорости движения формообразующего элемента 5. Несмотря на значительные трение и температуру, при скорости движения, равной 0,01-0,02 м/с, материал трубы не налипает на формообразующий элемент благодаря быстрой перемене контакта трущихся поверхностей и малой площадч контакта. Конец трубы в процессе обкатки продолжает нагреваться, а формообразующий элемент остается относительно холодным.

Формообразование днища трубы заканчивается при полном смыкании и сварке внутренней поверхности гор.човины. Оставшаяся часть горловины (необходимый изли- щек для получения качественного сварного соединения) отрезается режущей кромкой клина. Сварка внутренней поверхности горловины относится к термомеханическому классу сварки давлением металлов в твердом состоянии при те.мпературах горячей деформации.

Износ передней поверхности Б и наклонной Г не влияет на окончательную форму днища трубы, которая определяется формой задней поверхности Ж. Так как задняя поверхность не контактирует с трубой при обкатке и не изнашивается, форма и геометрические параметры днища получаются стабильными. Износ передней Е и наклонной 3 поверхностей компенсируется их подъемом по мере продвижения формообразующего элемента.

Пример. Осуществляют способ попереч- по-клиновой обкатки трубы 020X2,2 из стали 12Х18Н10Т.

Рабочие вкладыши инструмента пластину и формообра:п ЮП1ИЙ элемент изготовляют из стали Ди 23 (45хЗВЗ МФС) и термооб- рабатывают на твердость HRC 52-57. Размеры пластины: мм , мм, h 10 мм. Углы призмы: , , . Наибольший радиус закругления и длину рабочего участка формообразуюпюго элемента рассчитывают по фор.мулам (1) и (2)

Ri (25 -30)3 мм;

54,3 мм. 3tgv

Трубчатой заготовке, установленной в патроне станка с вылетом i) мм, сообщают вращательное движение с угловой скоростью (1). Инструмент перемещают поступательно в направлении, перпендикулярном оси трубы со скоростью „ 0,015 м/с. Одновременно с включением поперечной подачи инструмента в рабочую полость пневмоцилиндра подают сжатый

воздух и прижимают пластину к трубе усилием F 2350 Н. Таким образом осуществляют предварительный нагрев конца трубы до 1000°С.

Далее следует процесс обкатки конца трубы формообразующим элементом по образующим перехода днища трубы в горловину. Температура металла поднимается в результате трения и пластической деформа Ции до 1200°С. После стыковки и сварки внутрен0 ней поверхности горловины образуется герметичное днище трубы. Остаток горловины отрезается режущей кромкой клина.

Предлагаемые способ поперечно-клиновой обкатки труб с нагревом трением и устс ройство для его осуществления обеспечивают следующие преимущества: повышается эксплуатационная стойкость инструмента, так как материал заготовки не налипает на его рабочие поверхности при нагреве и обкатке, а износ этих поверхностей не влияет на

0 гео.метрические параметры и форму днища труб; обеспечивается возможность автоматизации процесса благодаря высокой стойкости инструмента.

25

Формула изобретения

1. Способ поперечно-клиновой обкатки труб, включающий предварительный нагрев конца трубы, формирование фланца от места перехода цилиндрической части трубы к

днищу с постепенным уменьшением диаметра трубы до нуля, заварку сомкнутых к л1цевых участков трубы и удаление избыточного объема металла в центре днища, огличаюш,ийся тем, что, с целью повыщения стойкости инструмента, формирование днища

ведут с уменьшением поверхности контакта инструмента с формоиз.меняе.мой частью днища, включая зону его перехода в отформованную часть, путем приложения давления со стороны обкатного инструмента к формоиз- меняемой части днища и переходной зоне,

при этом перед формообразованием заготовку дополнительно подог ренают.

45

2. Способ по п. 1, отличающиис.ч тем, что формирование днища ведут со скоростью, равной 0,01...0,02 м/с.

3. Инстру.мент для поперечн(1-к.1инове)й обкатки труб, содержащий устанонленн1)1е в корпусе средство для предварительиог о нагрева концов труб и формообразующий элемент, отличающийся тем, что. с целью по0 вышения стойкости, он снабжен силовым пи- линдро.м, формообразующий э.1емент .i- нен в виде призмы, две смежные грани которой выполнены с криволинейной выпуклой поверхностью сопряжения, при SITOM

r радиус образующих криволине11ной поверхности выполнен непрерывно умеиыпаю- Щ{|.мся по длине от .максима.-|ьног() : наче- ния до нуля в направлении, противоно.юж- но.м направлению перемещения фор.мообра149499678

;iyK)iucru элемента, a средство для предвари-взаимодействия со штоком силового цилиндте.чьного нагрева вьнюлнено в виде пластины,ра, ось которого установлена перпендиустановленной в корпусе с возможностью кулярно основанию корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления баллона | 1989 |

|

SU1731375A1 |

| Установка для обкатки полых цилиндрических изделий | 1991 |

|

SU1750818A1 |

| Поворотная режущая пластина | 1984 |

|

SU1215879A1 |

| Инструмент трения для изготовления тангенциальной обкаткой полых изделий из трубчатых заготовок | 1982 |

|

SU1058677A1 |

| Способ изготовления осесимметричных оболочек с внутренними рифлями | 2020 |

|

RU2759144C1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ФОРМОВКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ U-ОБРАЗНОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340422C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЯ ЛИФТОВОЙ НАПРАВЛЯЮЩЕЙ | 2001 |

|

RU2207209C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при закатке различных днищ и горловин полых изделий. Цель изобретения - повышение эксплуатационной стойкости инструмента. Штучной трубной заготовке закрепленной в шпинделе, сообщается вращательное движение. Пластину разводят до контакта с вращающейся заготовкой. Происходит разогрев заготовки до необходимой температуры под действием сил контактного трения. Процесс обкатки начинается с подвода формообразующего элемента (ФЭ) 5 к 3 со скоростью, равной 0,01-0,02 м/с. При этом вначале обкатки заготовки образуется горловина, которая постепенно переходит в днище. Переходу металла горловины в днище способствует задний угол и радиус закругления ФЭ 5. Формообразование днища заканчивается при полном смыкании и сварке внутренней поверхности горловины. Инструмент для обкатки состоит из установленных в корпусе 1 пластины 10 и ФЭ 5. ФЭ 5 выполнен в виде призмы. Рабочие грани призмы сопряжены криволинейной выпуклой поверхностью. При этом радиус криволинейной поверхности непрерывно уменьшается по длине от максимального значения до нуля в направлении, противоположном направлению перемещения ФЭ 5. Пластина 10 установлена в корпусе 1 с возможностью перемещения штоком силового цилиндра 8 до контакта с поверхностью заготовки. При этом исключается налипание металла на пластину как во время разогрева заготовки, так и в процессе ее обкатки. 2 с. и 1 з.п. ф-лы, 6 ил.

/f-/

Фие.

фие. 5

фс/е. S

| Инструмент для горячего пластического деформирования трубчатых заготовок | 1976 |

|

SU596338A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1989-07-23—Публикация

1986-01-27—Подача