Изобретение относится к обработке металлов давлением и может быть использовано для изготовления обкаткой полых цилиндрических изделий, в частности тонкостенных баллонов (с отношением порядка 40-100 и более).

При обкатке тонкостенных изделий с закаткой (сваркой) металла в вершине днища обычно применяют профильный формующий инструмент трения скольжения, который перемещают перпендикулярно оси нагретой вращающейся заготовки. Этот инструмент позволяет осуществлять процесс обкатки постепенно, без потери устойчивости заготовки.

В традиционных установках для изготовления баллонов обкаткой не предусмотрены средства для осуществления технологического процесса с непрерывным подводом тепла для компенсации тепловых потерь металла заготовки. Поэтому для получения изделий с заваркой металла в верши- не днища применяют сравнительно массивные заготовки (D/S не более 40), которые обкатывают после нагрева до требуемой температуры деформации.

Наиболее близкой к изобретению является установка для обкатки полых цилиндрических изделий которая имеет устройство для закрепления и вращения заготовки, перемещаемый в горизонтальной плоскости формующий инструмент и жестко соединенный с ним нагреватель, рабочая

4J

СЛ О

поверхность которого соответствует рабочей поверхности инструмента

Недостатками указанной установки (индуктора с профильной рабочей поверхностью) являются: во-первых, индуктор не имеет специального элемента для предварительного быстрого (в течение 30-60 с, т.е. соизмеримого со временем деформации) нагрева заготовки до 1000-1250° С, так как только при соблюдении этого условия процесс обкатки в целом становится экономически рентабельным; во-вторых, в этой установке нельзя реализовать основной существенный признак - соответствие рабочие поверхностей инструмента и нагревателя - на всем протяжении рабочей поверхности инструмента, поэтому с помощью известной установки можно изготовить лишь изделия типа ожевальных, т.е. изделия с незакатанной вершиной днища,

Цель изобретения - повышение производительности и расширение технологических возможностей установки

Для этого в известной установке, содержащей формующий инструмент, размещенный на подвижном в горизонтальной плоскости основании, зажимное устройство с приводом его вращения и нагревательное устройство с профильной рабочей поверхностью, соответствующей рабочей поверхности формующего инструмента, предусмотрено дополнительное с независимым источником питания нагревательное устройство, установленное с возможностью поворота в вертикальной плоскости на входной стороне основного нагревательного устройства и выполненное с цилиндрической рабочей поверхностью с радиусом, равным расстоянию между горизонтальной осью установки и рабочей поверхностью входного участка основного нагревательного устройства, шириной, равной ширине входного участка формующего инструмента и длиной по окружности, равной 30-180°, при этом длина основного нагревательного устройства равна 0,5-0,95 длины профильного участка формующего инструмента

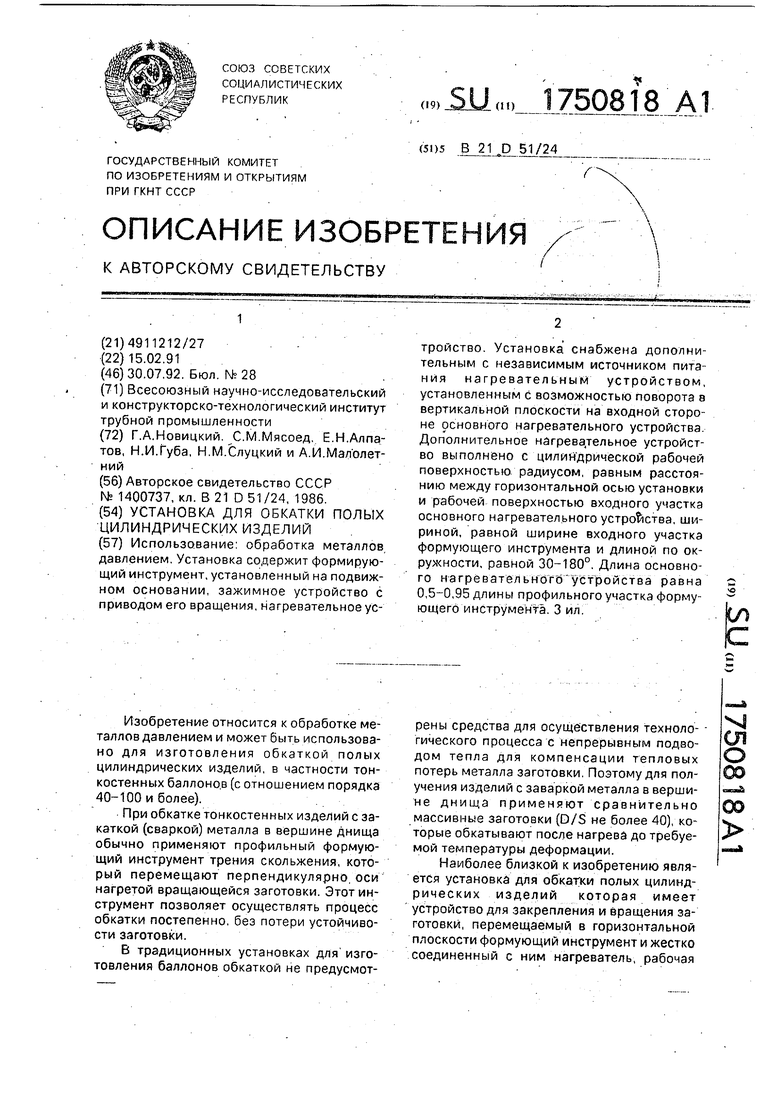

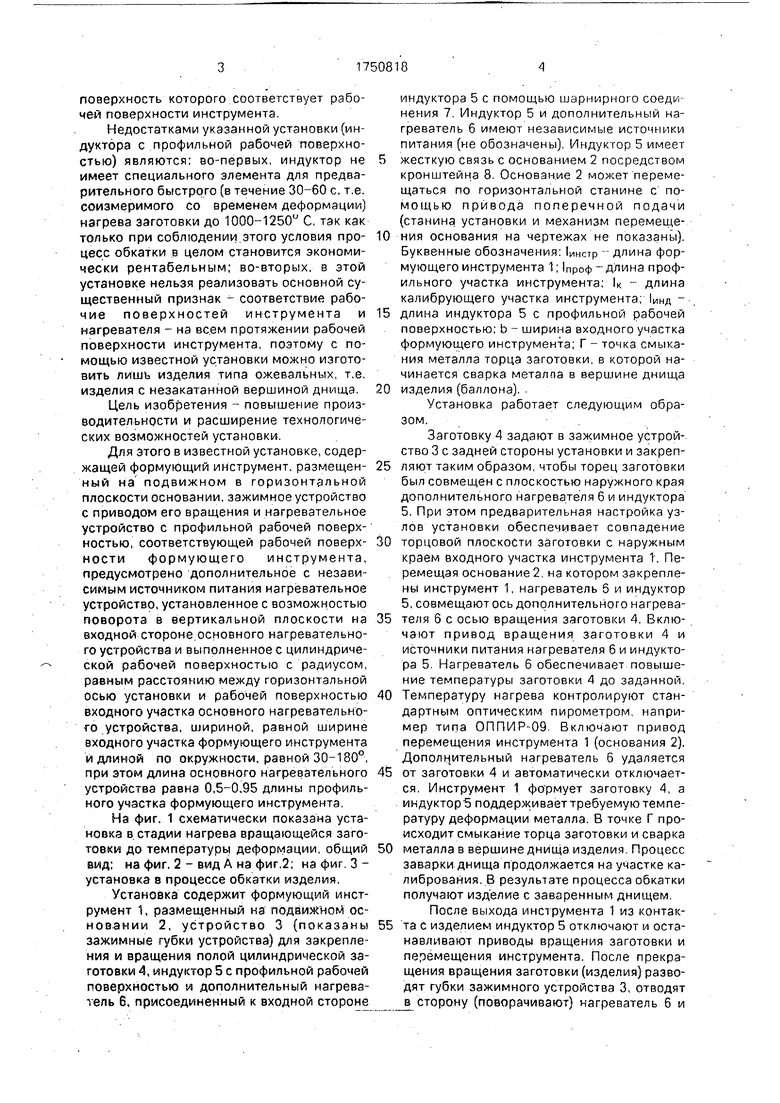

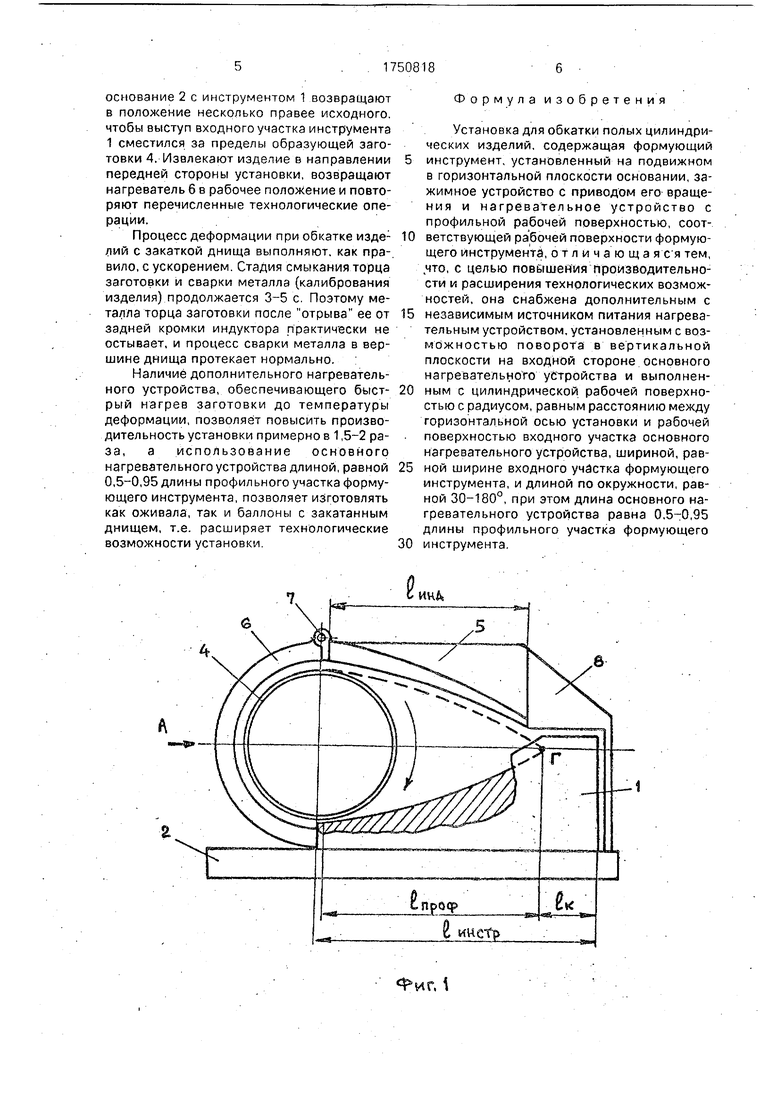

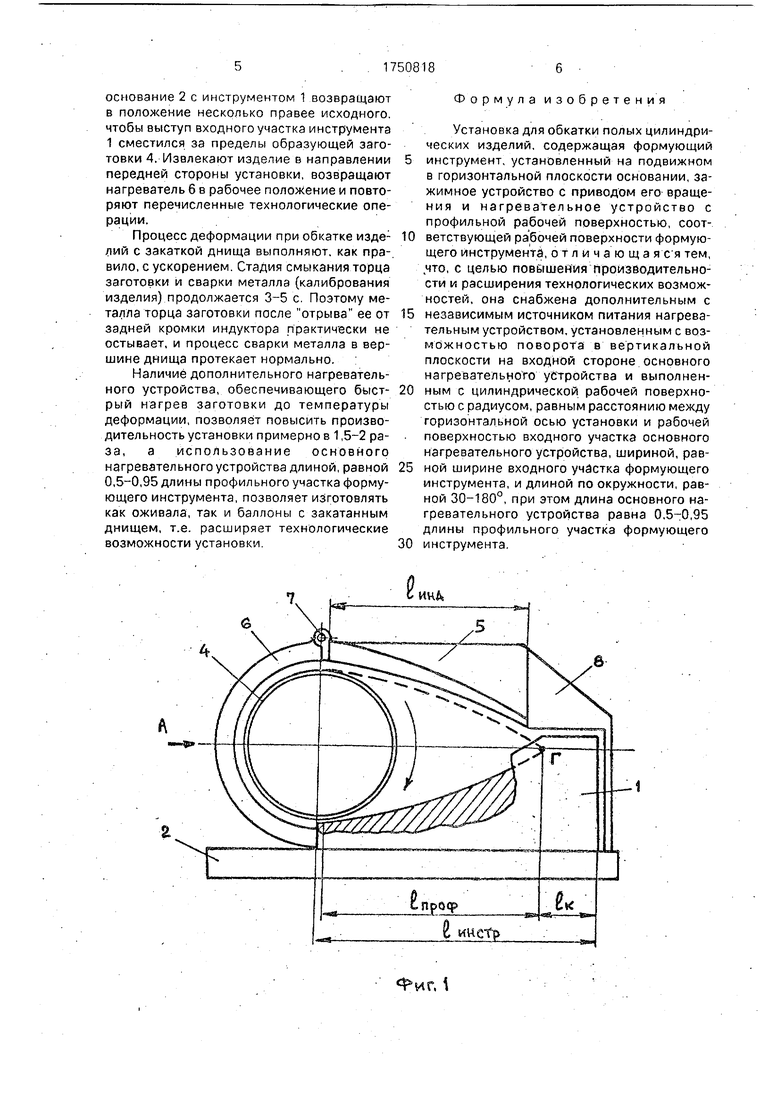

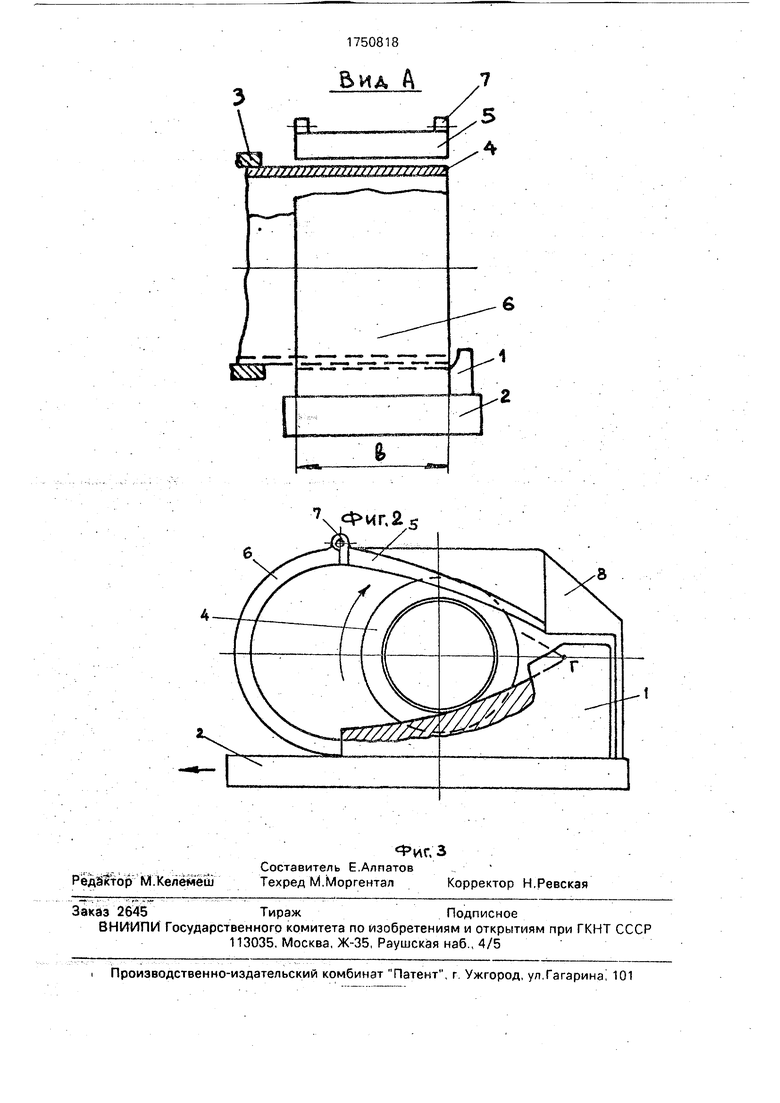

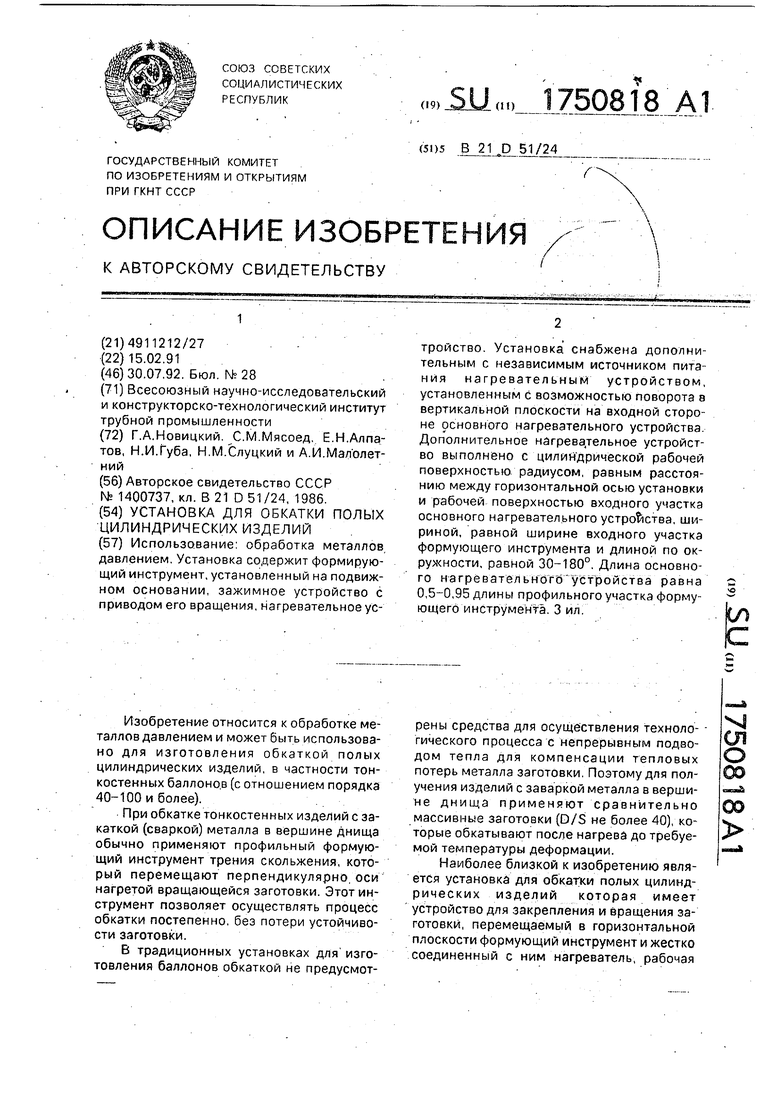

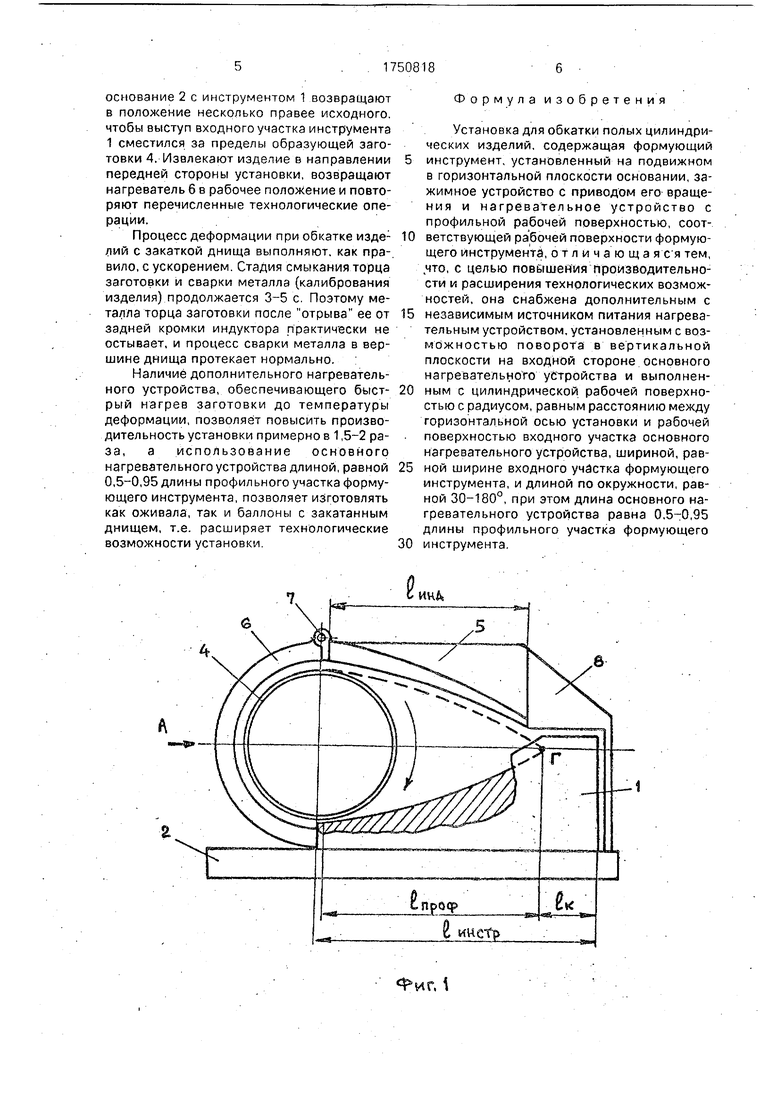

На фиг. 1 схематически показана установка в стадии нагрева вращающейся заготовки до температуры деформации, общий вид; на фиг. 2 - вид А на фиг.2; на фиг 3 - установка в процессе обкатки изделия.

Установка содержит формующий инструмент 1, размещенный на подвижном основании 2, устройство 3 (показаны зажимные губки устройства) для закрепления и вращения полой цилиндрической заготовки 4, индуктор 5 с профильной рабочей поверхностью и дополнительный нагреватель 6, присоединенный к входной стороне

индуктора 5 с помощью шарнирною соед нения 7 Индуктор 5 и дополнительный нагреватель 6 имеют независимые источники питания (не обозначены) Индуктор 5 имеет

жесткую связь с основанием 2 посредством кронштейна 8 Основание 2 может перемещаться по горизонтальной станине с помощью привода поперечной подачи (станина установки и механизм перемещения основания на чертежах не показаны). Буквенные обозначения Инстр длина формующего инструмента 1; Проф - длина профильного участка инструмента; IK - длина калибрующего участка инструмента, инд длина индуктора 5 с профильной рабочей поверхностью; b - ширина входного участка формующего инструмента, Г - точка смыкания металла торца заготовки, в которой начинается сварка металла в вершине днища

изделия (баллона).

Установка работает следующим образом.

Заготовку 4 задают в зажимное устройство 3 с задней стороны установки и закрепляют таким образом, чтобы торец заготовки был совмещен с плоскостью наружного края дополнительного нагревателя б и индуктора 5. При этом предварительная настройка узлов установки обеспечивает совпадение

торцовой плоскости заготовки с наружным краем входного участка инструмента 1. Перемещая основание 2 на котором закреплены инструмент 1, нагреватель 5 и индуктор 5, совмещают ось дополнительного нагревателя 6 с осью вращения заготовки 4. Включают привод вращения заготовки 4 и источники питания нагревателя 6 и индуктора 5 Нагреватель 6 обеспечивает повышение температуры заготовки 4 до заданной

Температуру нагрева контролируют стандартным оптическим пирометром например типа ОППИР-09 Включают привод перемещения инструмента 1 (основания 2). Дополнительный нагреватель 6 удаляется

от заготовки 4 и автоматически отключается Инструмент 1 формует заготовку 4, а индуктор5 поддерживает требуемую температуру деформации металла. В точке Г происходит смыкание торца заготовки и сварка

металла в вершине днища изделия Процесс заварки днища продолжается на участке калибрования. В результате процесса обкатки получают изделие с заваренным днищем После выхода инструмента 1 из контакта с изделием индуктор 5 отключают и останавливают приводы вращения заготовки и перемещения инструмента. После прекращения вращения заготовки (изделия) разводят губки зажимного устройства 3, отводят

в сторону (поворачивают) нагреватель 6 и

основание 2 с инструментом 1 возвращают в положение несколько правее исходного, чтобы выступ входного участка инструмента 1 сместился за пределы образующей заготовки 4. Извлекают изделие в направлении передней стороны установки, возвращают нагреватель 6 в рабочее положение и повторяют перечисленные технологические операции.

Процесс деформации при обкатке изделий с закаткой днища выполняют, как правило, с ускорением Стадия смыкания торца заготовки и сварки металла (калибрования изделия) продолжается 3-5 с Поэтому металла торца заготовки после отрыва ее от задней кромки индуктора практически не остывает, и процесс сварки металла в вершине днища протекает нормально.

Наличие дополнительного нагревательного устройства, обеспечивающего быстрый нагрев заготовки до температуры деформации, позволяет повысить производительность установки примерно в 1,5-2 ра- за, а использование основного нагревательного устройства длиной, равной 0,5-0,95 длины профильного участка формующего инструмента, позволяет изготовлять как оживала, так и баллоны с закатанным днищем, т.е. расширяет технологические возможности установки

Формула изобретения

Установка для обкатки полых цилиндрических изделий, содержащая формующий

инструмент, установленный на подвижном в горизонтальной плоскости основании, зажимное устройство с приводом его вращения и нагревательное устройство с профильной рабочей поверхностью, соответствующей рабочей поверхности формующего инструмента, отличающаяся тем, что, с целью повышения производительности и расширения технологических возможностей, она снабжена дополнительным с

независимым источником питания нагревательным устройством, установленным с возможностью поворота в вертикальной плоскости на входной стороне основного нагревательного устройства и выполненным с цилиндрической рабочей поверхностью с радиусом, равным расстоянию между горизонтальной осью установки и рабочей поверхностью входного участка основного нагревательного устройства, шириной, равной ширине входного участка формующего инструмента, и длиной по окружности, равной 30-180°, при этом длина основного нагревательного устройства равна 0,5-0,95 длины профильного участка формующего

инструмента

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обкатки полых цилиндрических изделий | 1986 |

|

SU1400737A1 |

| Инструмент для развальцовки труб | 1978 |

|

SU804108A2 |

| Способ изготовления полого герметичного шара | 1988 |

|

SU1660812A1 |

| Стан для обкатки трубчатых заготовок | 1985 |

|

SU1326367A1 |

| АГРЕГАТ ДЛЯ ЗАКАТКИ КОНЦОВ ТРУБНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1783677A1 |

| Способ поперечно-клиновой обкатки труб и инструмент для его осуществления | 1986 |

|

SU1494996A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ВЫТЯЖНОЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639202C2 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Матрица для прессования профилей | 1978 |

|

SU747556A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

Использование обработка металлов давлением. Установка содержит формирующий инструмент, установленный на подвижном основании, зажимное устройство с приводом его вращения, нагревательное устройство. Установка снабжена дополнительным с независимым источником питания нагревательным устройством, установленным с возможностью поворота в вертикальной плоскости на входной стороне основного нагревательного устройства Дополнительное нагревательное устройство выполнено с цилиндрической рабочей поверхностью радиусом, равным расстоянию между горизонтальной осью установки и рабочей поверхностью входного участка основного нагревательного устройства, шириной, равной ширине входного участка формующего инструмента и длиной по окружности, равной 30-180°. Длина основного нагревательного устройства равна 0,5-0,95 длины профильного участка формующего инструмента. 3 ил. to С

Бил А

t

шшшшшшлшшщ

.2s

А

а

| Установка для обкатки полых цилиндрических изделий | 1986 |

|

SU1400737A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1991-02-15—Подача