Изобретение относится к станкостроению, касается изготовления металлорежущего инструмента, и может быть использовано для заточки спиральных сверл на точильно- плифовальных станках.

Цель изобретения - повышение качества и производительности заточки.

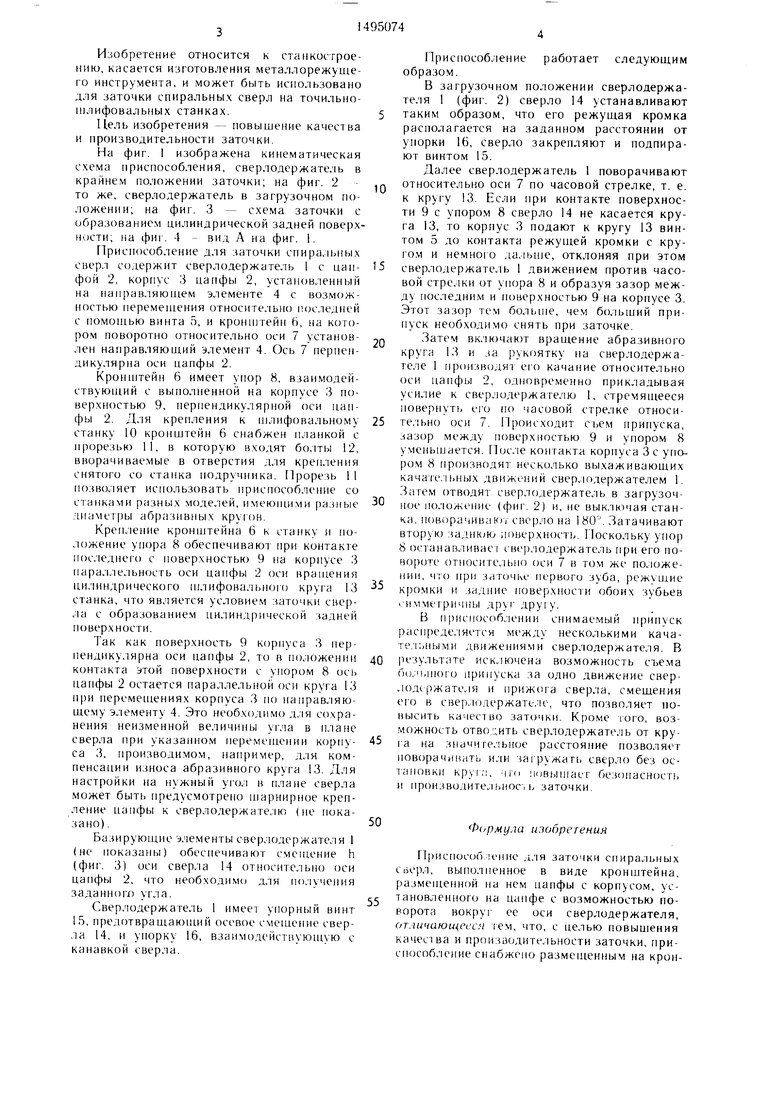

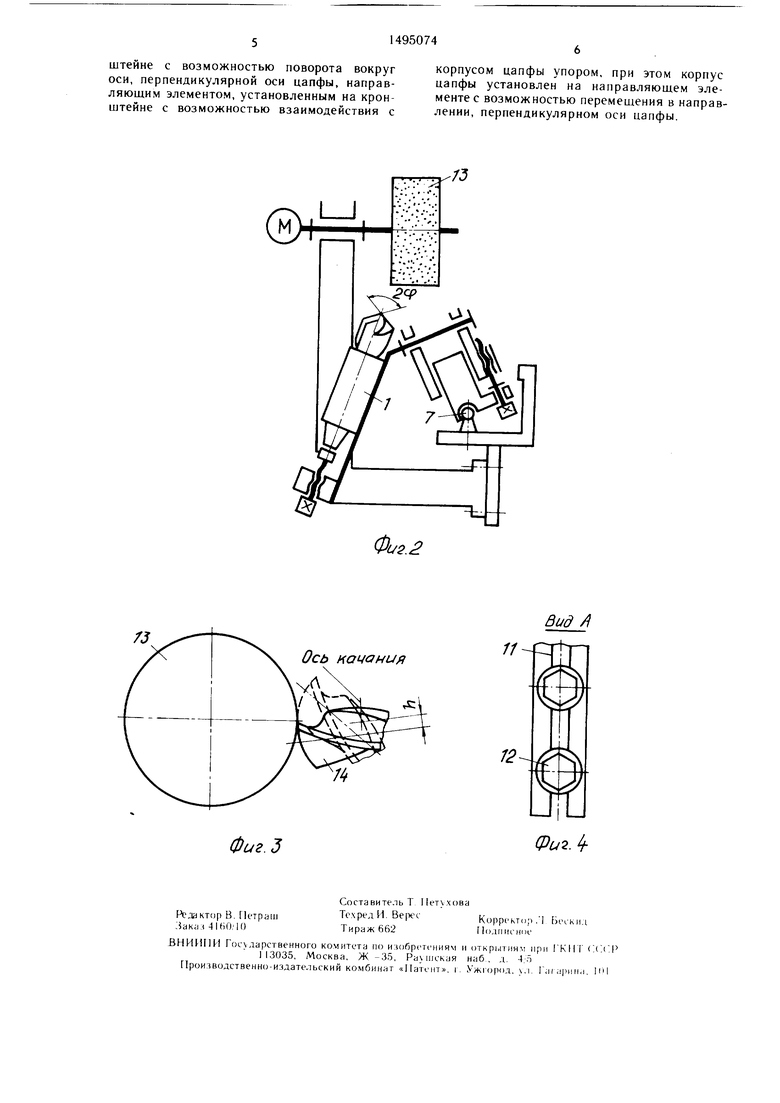

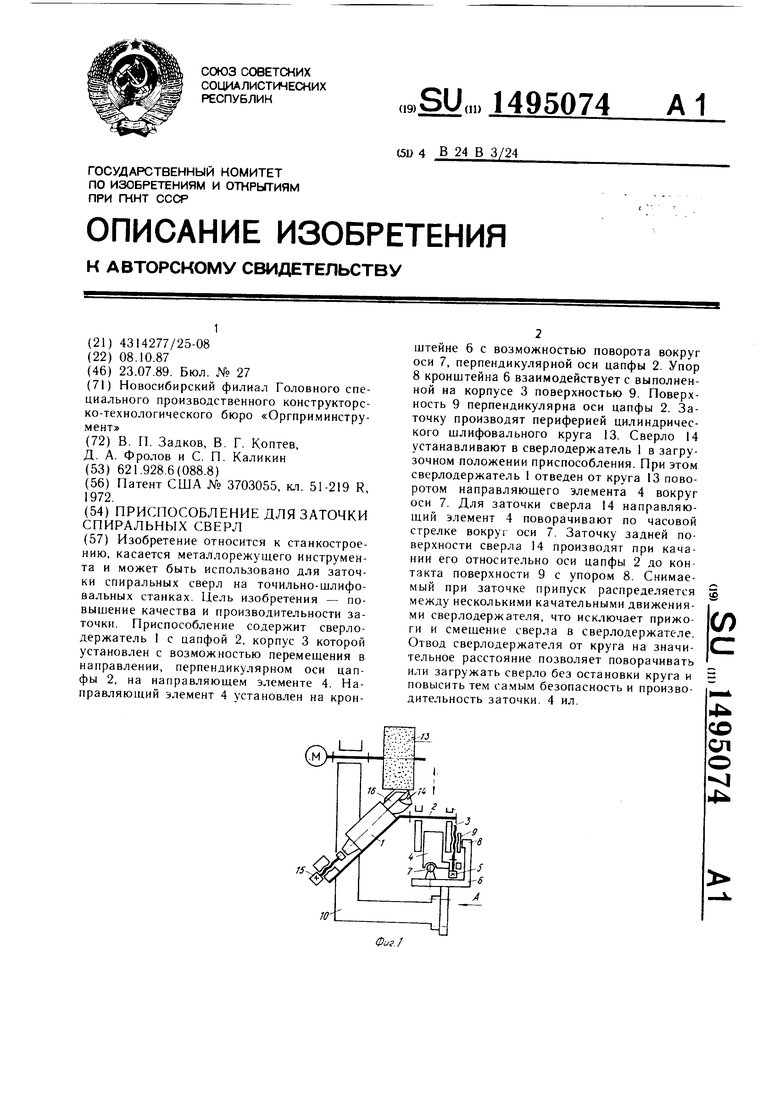

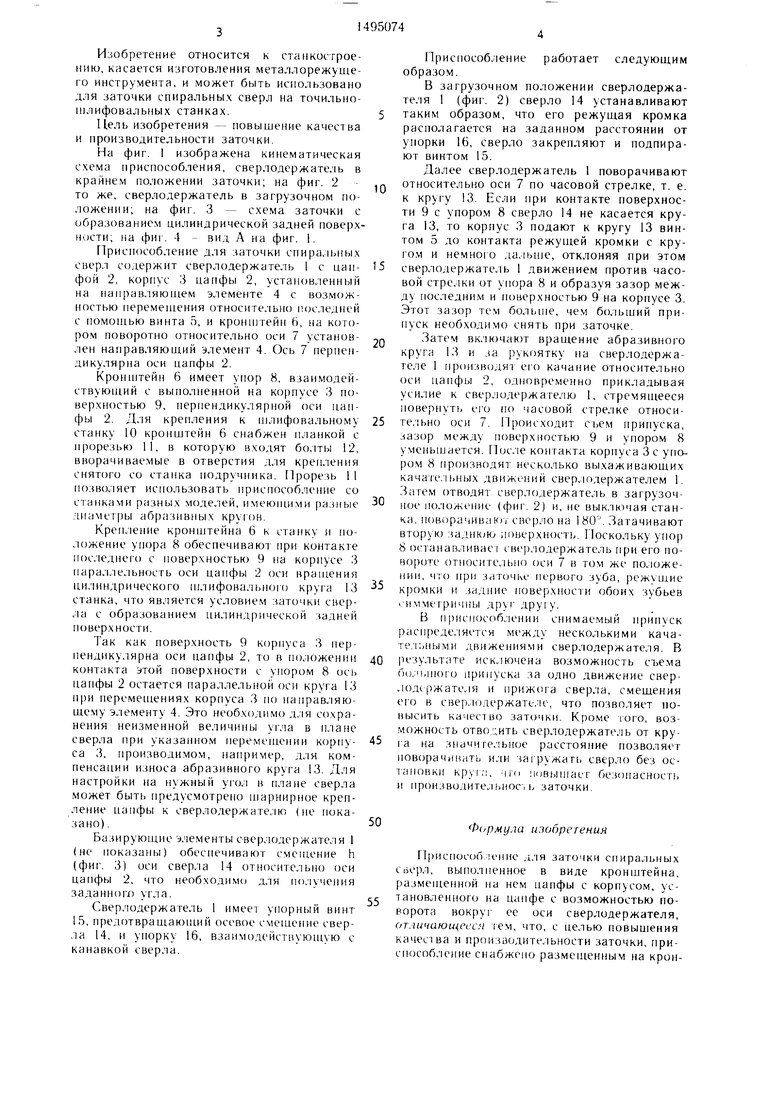

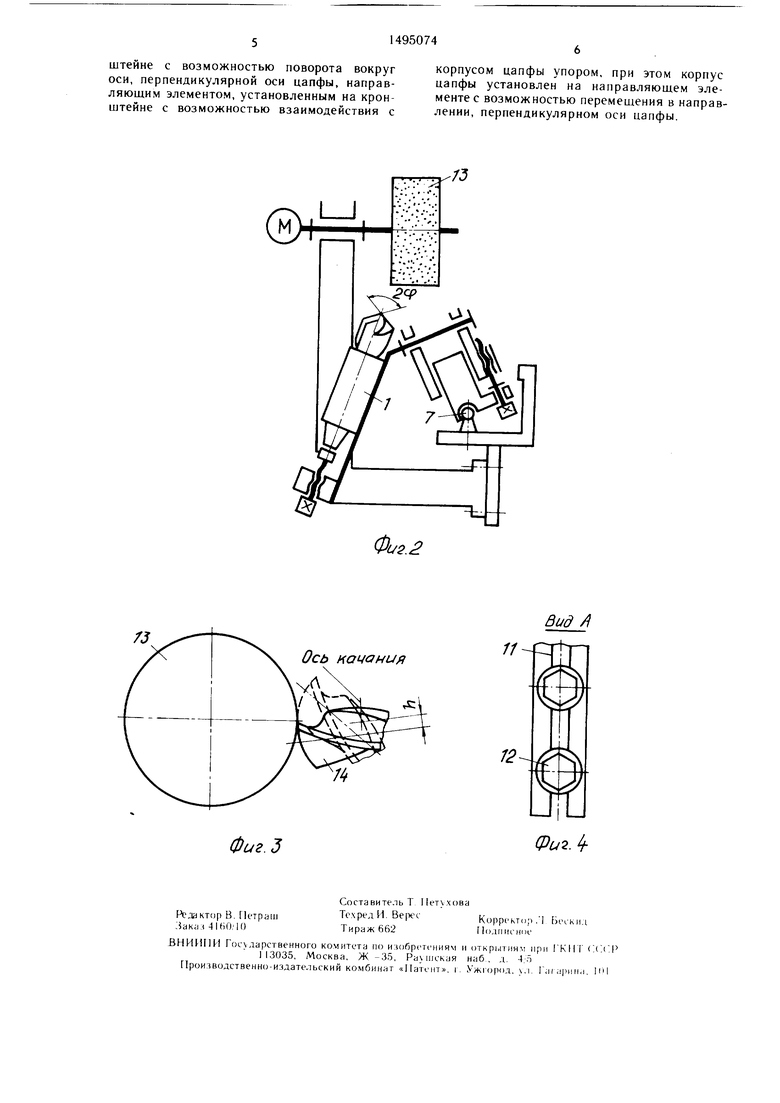

На фиг. 1 изображена кинематическая схема приспособления, сверлодержатель в крайнем положении заточки; на фиг. 2 - то же, сверлодержатель в загрузочном положении; на фиг. 3 - схема заточки с образованием цилиндрической задней поверхности; на фиг. 4 - вид А на фиг. 1.

Приспособление для заточки спиральных сверл содержит сверлодержатель I с цап- фой 2, корпус 3 цапфы 2, установленный на направляющем элементе 4 с возможностью перемещения относительно последней с помощью винта о, и кронштейн 6, }ia котором поворотно относительно оси 7 установ- лен направляющий элемент 4. Ось 7 перпендикулярна оси цапфы 2.

Кронн1тейн 6 имеет упор 8, взаимодействующий с выполненной на корпусе 3 по- верхпостью 9, перпендикулярной оси цапфы 2. Д. 1Я крепления к шлифовальному станку 10 кронштейн 6 снабжен планкой с прорезью 11, в которую входят бо.-1ты 12, вворачиваемые в отверстия для крепления снятого со станка подручника. Прорезь 1 1 позволяет использовать приспособлепие со станками разных .моделей, пмеюп1ими разные .чпаметры абразивньгх кругов.

KpeiK ieiMie кронштейна 6 к станку и положение упора 8 обеспечивают при контакте последпего с поверхностью 9 на корпусе 3 паралле. 1ьность оси цапфы 2 оси вращения ци.чиндрического шлифовального круга 13 станка, что является условием заточки сверла с образованием цилиндрической задней поверхности.

Так как поверхность 9 корпуса 3 перпендикулярна оси цапфы 2, то в положении контакта этой поверхности с упором 8 ось цапфы 2 остается параллельной оси круга 13 при перемещениях корпуса 3 по направляющему элементу 4. Это необходимо д;1я сохранения неизменной ве,чичины в плане сверла при указанном перемеп1ении корпу- са 3, производимом, например, для компенсации износа абразивного круга 13. Для настройки на нужный угол в плане сверла может быть предусмотрено шарнирное крепление цапфы к сверлодержате;|ю (не нока- зано).

Базирующие элементы сверлодержателя 1 (не показаны) обеспечивают cMcnienne h (фиг. 3) оси сверла 14 относительно оси цапфы 2, что необходимо для получения заданного угла.

Сверлодержатель 1 имеет упорный винт 15, предотвращающий осевое смешепие сверла 14, и упорку 16, взаимодействующую с канавкой сверла.

n

5

-

О 5 0

0

Приспособление работает следующим образом.

В загрузочном положении сверлодержа- теля 1 (фи1 2) сверло 14 устанавливают таким образом, что его режущая кромка располагается на заданном расстоянии от унорки 16, сверло закрепляют и подпирают винтом 15.

Далее сверлодержатель 1 поворачивают относительно оси 7 по часовой стрелке, т. е. к кругу 13. Если при контакте поверхности 9 с упоро.м 8 сверло 14 не касается круга 13, то корпус 3 подают к кругу 13 винтом 5 до контакта режущей кромки с кругом и не.много далыие, отклоняя при этом сверлодержатель 1 движением против часовой стрелки от упора 8 и образуя зазор между последним и поверхностью 9 на корпусе 3. Этот зазор тем больше, че.м больший припуск необходимо снять при заточке.

Затем включают вращение абразивного круга 13 и за )укоятку на сверлодержа- теле 1 производят его качание относительно оси цапфы 2, одновременно прикладывая усилие к сверлодержателю 1, стремящееся повернуть его по часовой стрелке относи- те.чьно оси 7. П)оисходит съем припуска, зазор между поверхностью 9 и упором 8 уменьшается. Пос.ле коьггакта корпуса 3с упа- ром 8 производят несколько выхаживающих качагельных движений сверлодержателем 1. Затем отводят сверлодержатель в загрузочное положение (фиг. 2) и, не выключая станка. noBopa4nBaKJi сверло на 180 Затачивают вторую заднк;ю поверхность. Поскольку упор 8 останавливасI све|)лодержатель при его повороте отпосительпо оси 7 в том же положении, что при заточ1 е первого зуба, режущие кромки п задние поверхности обоих зубьев си.мметричпы друг другу.

В прис1КК об;1ении снимаемый припуск распреде.ляетсн между несколькими кача- те.чьными движениями сверлодержателя. В результате исключена возможность съема б();ч,шого припуска за одно движение евер- лод(ржателя и прижога сверла, смещения ei o в свер.юдержателе, что позволяет повысить качество заточки. Кроме юго, возможность отво, ;ить сверлодержатель от кру- | а на значиге, расстояние позволяет поворачивать или загружать сверло без остановки кругп, ч id иовышаег безопасность и производительнос 1 ь заточки.

Формула изобретения

П)мспособ, 1ение для заточки спиральных сьерл, выполпенное в виде кронштейна, размещенной на нем цапфы с корпусом, установленного на цапфе с возможностью поворота вокруг ее оси сверлодержателя, отличающееся гем, что, с целью повышения качества и производительности заточки, приспособление снабжено размещенным на кронштейне с возможностью поворота вокруг оси, перпендикулярной оси цапфы, направляющим элементом, установленным на кронштейне с возможностью взаимодействия с

корпусом цапфы упором, при этом корпус цапфы установлен на направляющем элементе с возможностью перемещения в направлении, перпендикулярном оси цапфы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2006 |

|

RU2365481C2 |

| ПРИБОР ДЛЯ ЗАТОЧКИ СВЕРЛА ШЛИФОВАЛЬНЫМ КРУГОМ | 1996 |

|

RU2100174C1 |

| Устройство для заточки спиральных сверл | 1986 |

|

SU1395463A1 |

| Приспособление для плоскостной заточки сверл | 1988 |

|

SU1618588A1 |

| Насадка на подручник точильного станка для заточки свёрл | 2025 |

|

RU2840339C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ РУЧНОЙ ЗАТОЧКИ СВЁРЛ (ВАРИАНТЫ) | 2002 |

|

RU2215639C1 |

| Станок для заточки сверл | 1987 |

|

SU1563941A1 |

| Приспособление для заточки сверл | 1988 |

|

SU1634448A1 |

| Устройство для заточки спиральных сверл | 1984 |

|

SU1237386A1 |

| ДВУХПОЗИЦИОННЫЙ ПОЛУАВТОМАТ для ЗАТОЧКИпо | 1969 |

|

SU241252A1 |

Изобретение относится к станкостроению, касается металлорежущего инструмента и может быть использовано для заточки спиральных сверл на точильно-шлифовальных станках. Цель изобретения - повышение качества и производительности заточки. Приспособление содержит сверлодержатель 1 с цапфой 2, корпус 3 которой установлен с возможностью перемещения в направлении, перпендикулярном оси цапфы 2, на направляющем элементе 4. Направляющий элемент 4 установлен на кронштейне 6 с возможностью поворота вокруг оси 7, перпендикулярной оси цапфы 2. Упор 8 кронштейна 6 взаимодействует с выполненной на корпусе 3 поверхностью 9. Поверхность 9 перпендикулярна оси цапфы 2. Заточку производят периферией цилиндрического шлифовального круга 13. Сверло 14 устанавливают в сверлодержатель 1 в загрузочном положении приспособления. При этом сверлодержатель 1 отведен от круга 13 поворотом направляющего элемента 4 вокруг оси 7. Для заточки сверла 14 направляющий элемент 4 поворачивают по часовой стрелке вокруг оси 7. Заточку задней поверхности сверла 14 производят при качании его относительно оси цапфы 2 до контакта поверхности 9 с упором 8. Снимаемый при заточке припуск распределяется между несколькими качательными движениями сверлодержателя, что исключает прижоги и смещение сверла в сверлодержателе. Отвод сверлодержателя от круга на значительное расстояние позволяет поворачивать или загружать сверло без остановки круга и повысить тем самым безопасность и производительность заточки. 4 ил.

/J

Ось качания

/

Фи2.2

Вид /

| Патент США № 3703055, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1989-07-23—Публикация

1987-10-08—Подача