Изобретение относится к камнеоб- рабатывающей промышленности, а именно к оборудованию для шлифования и полирования природного камня - мрамора, гранита и т.п.

Цель изобретения - повышение производительности.

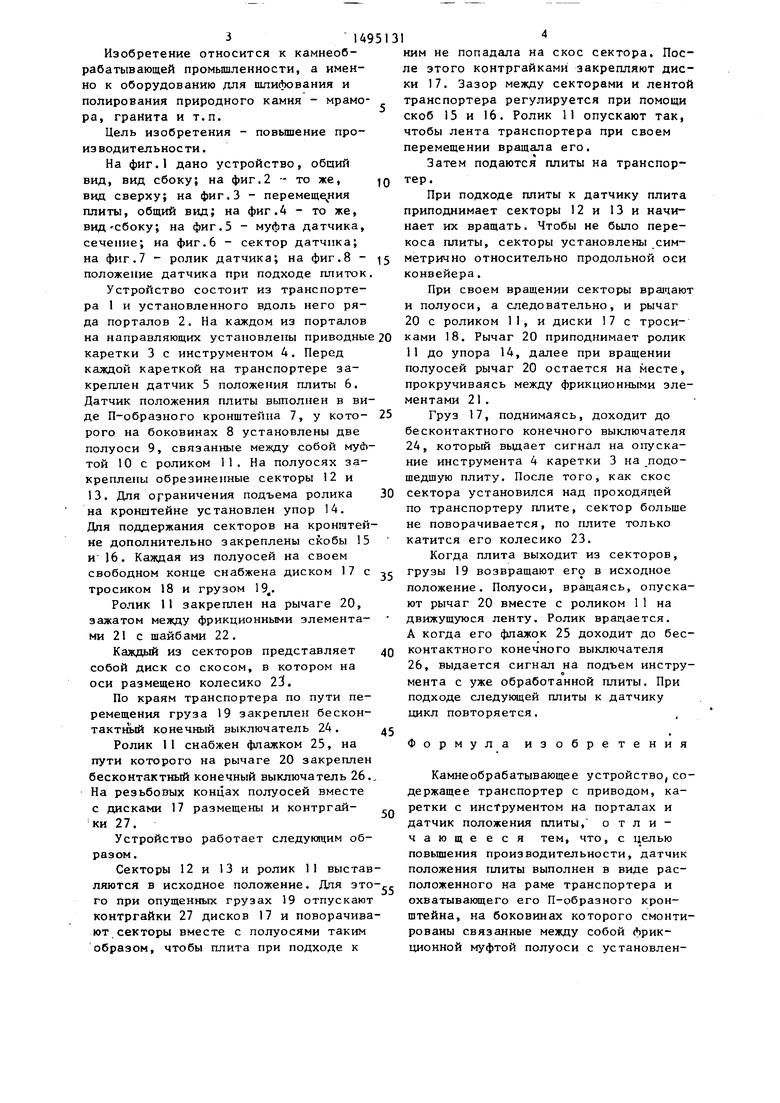

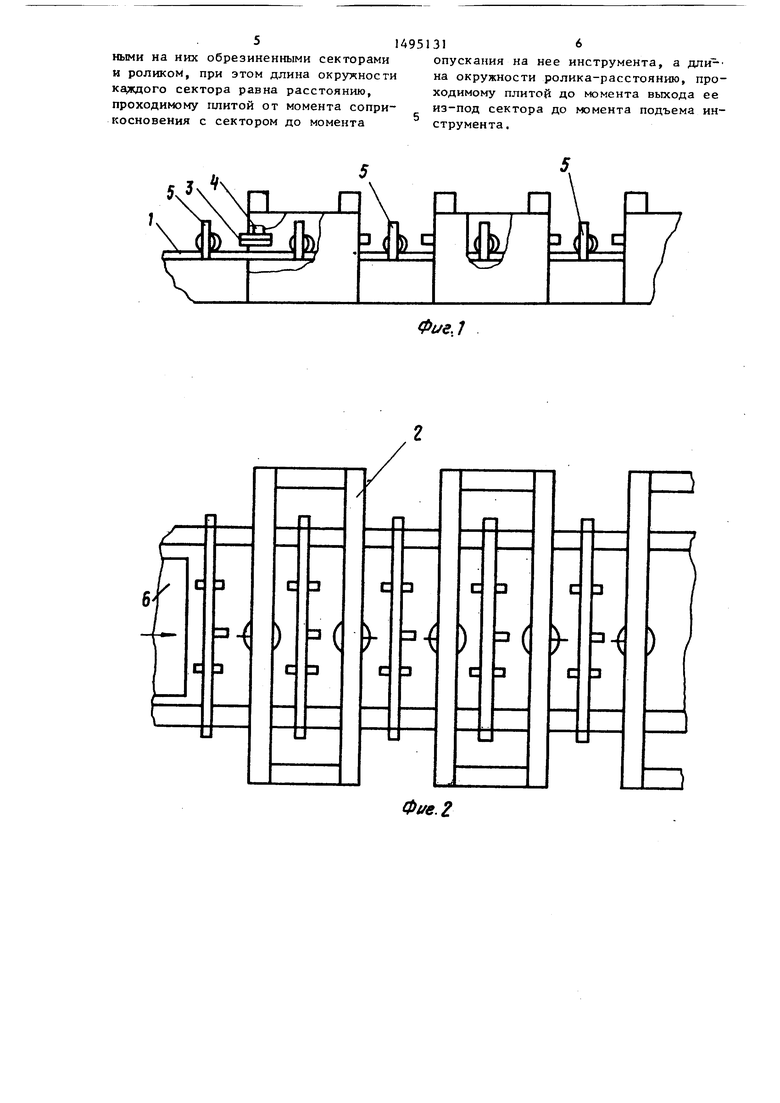

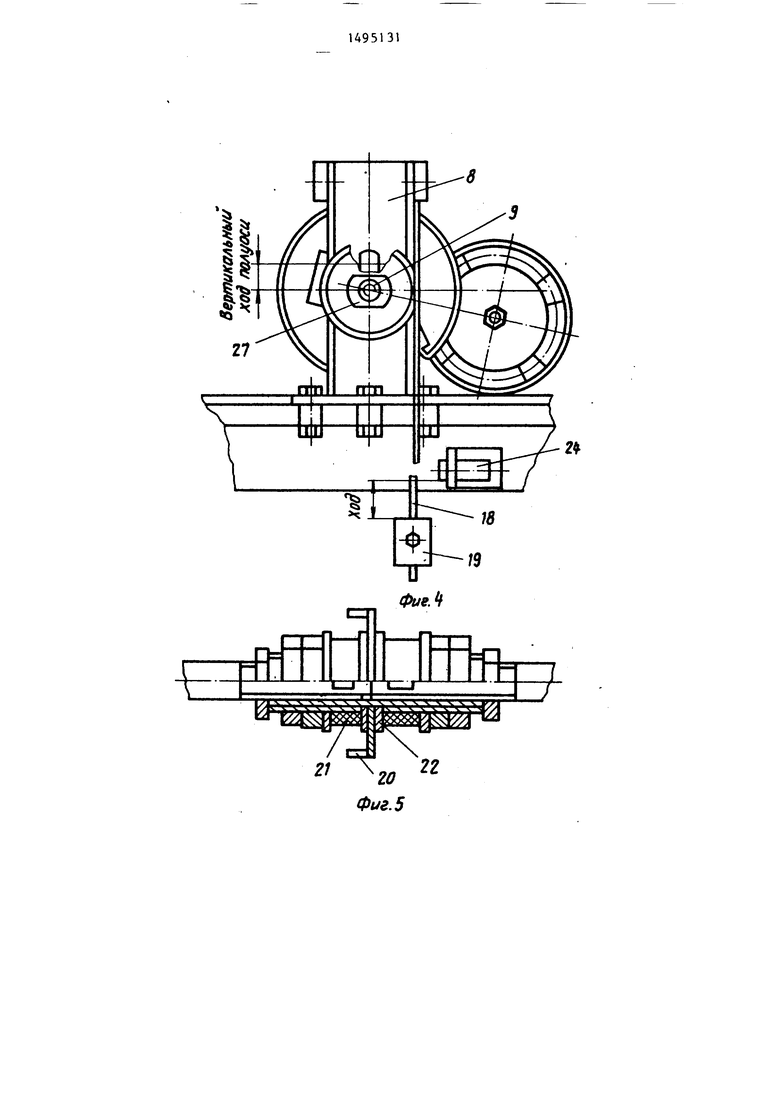

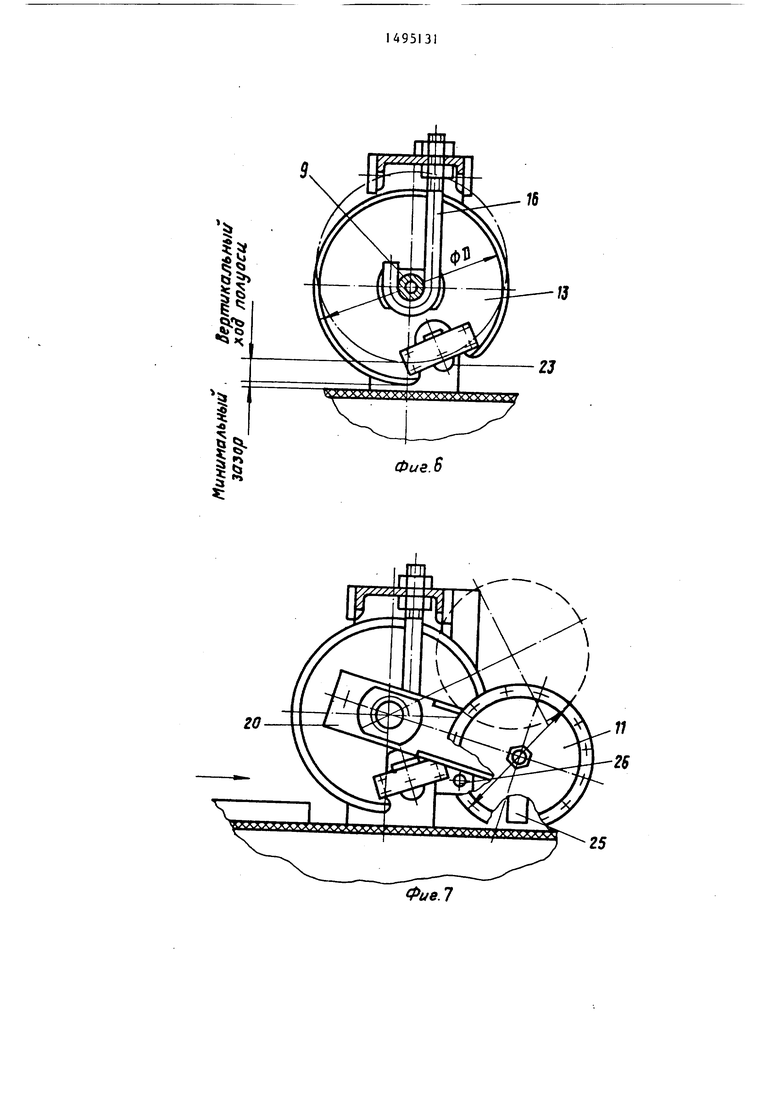

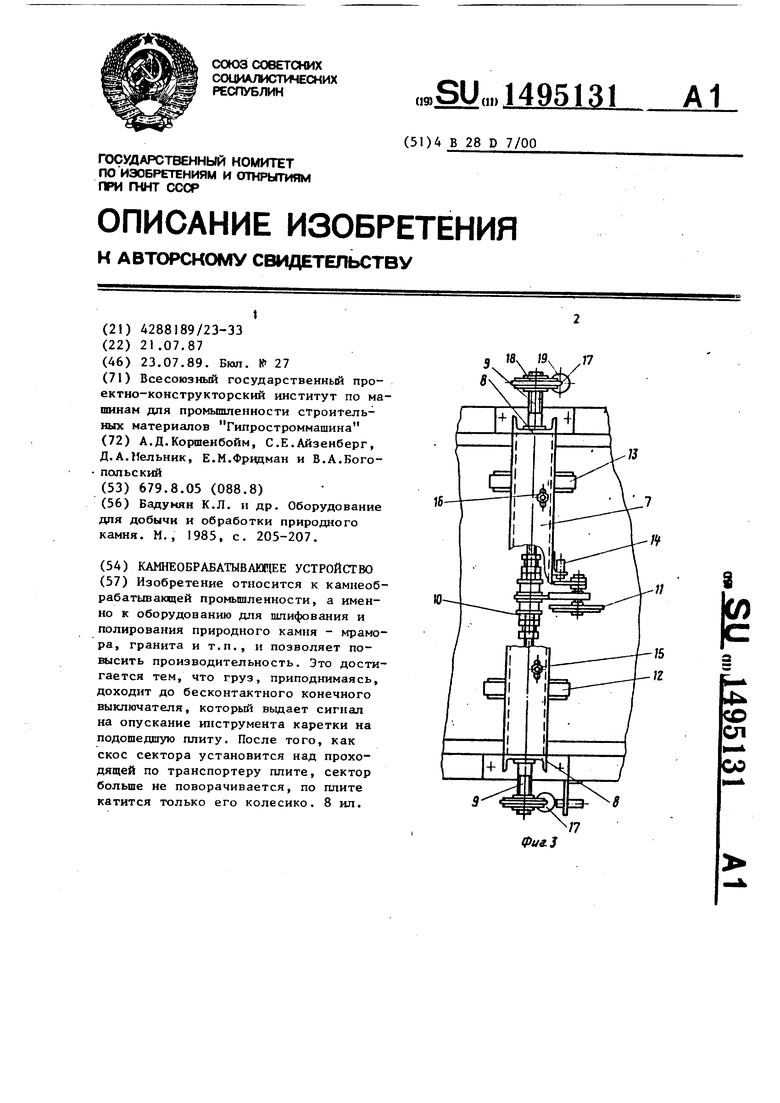

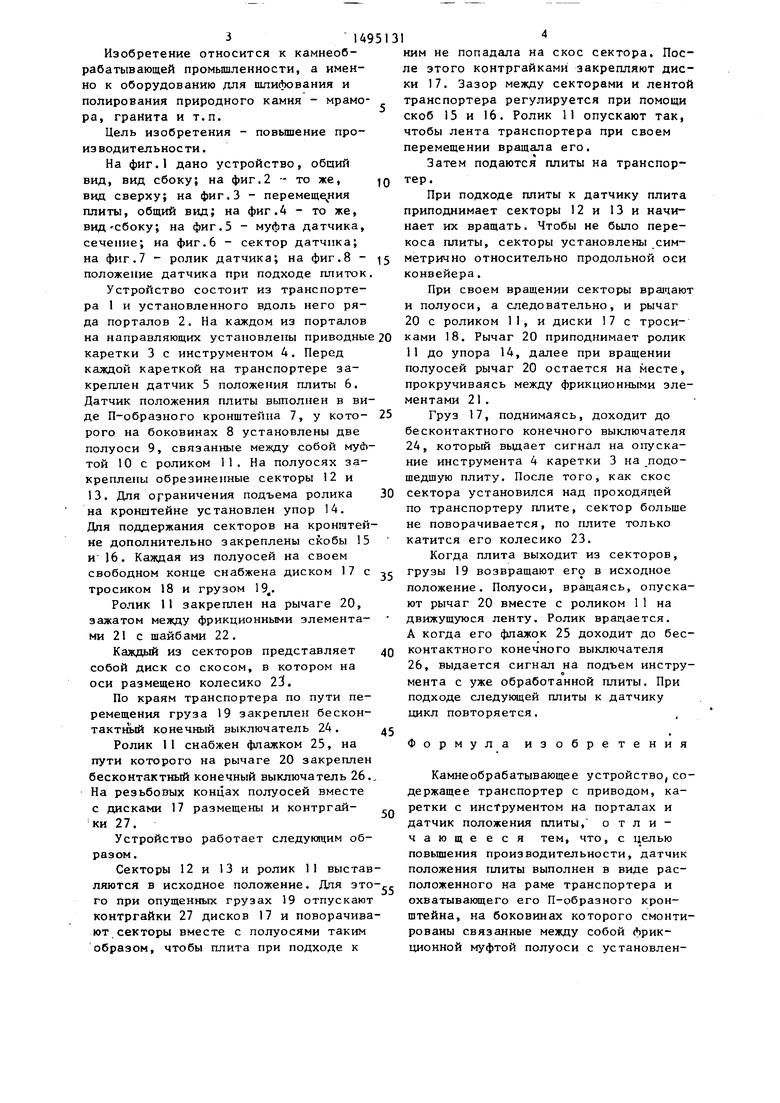

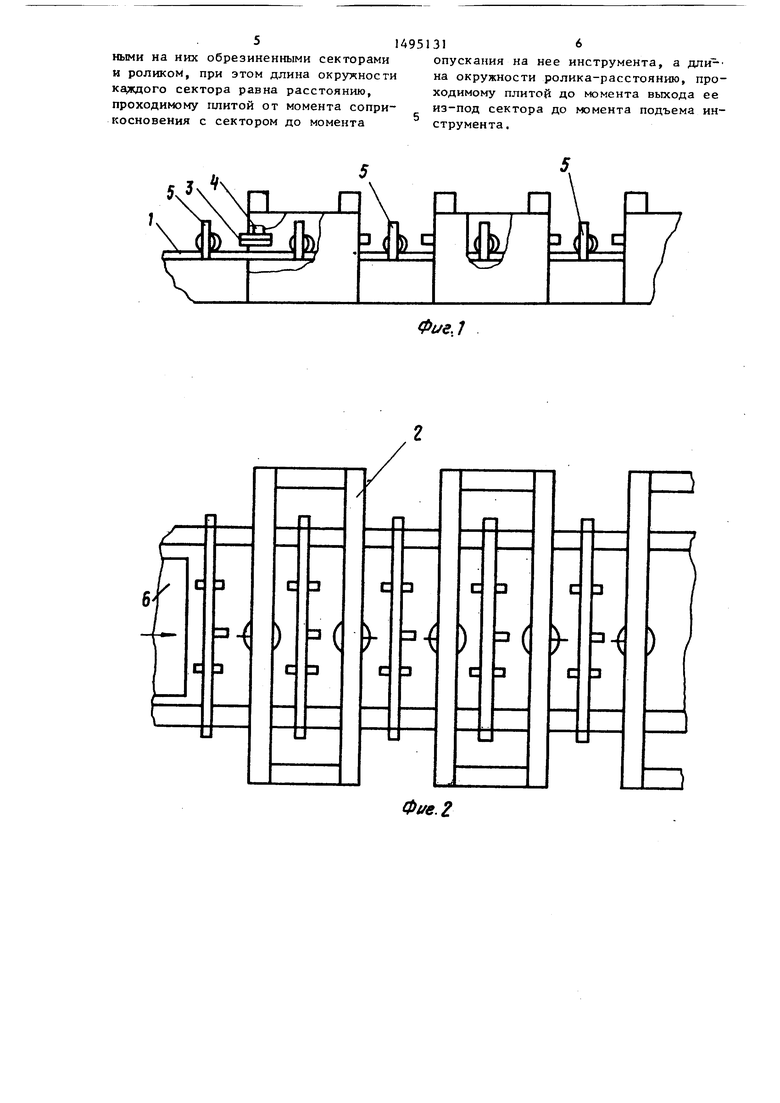

На фиг.1 дано устройство, общий вид, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - перемеще ния плиты, общий вид; на фиг.4 - то же, вид-сбоку; на фиг.5 - муфта датчика, сечение; на фиг.6 - сектор датчика; на фиг.7 - ролик датчика; на фиг.8 - положение датчика при подходе плиток Устройство состоит из транспортера 1 и установленного вдоль него ряда порталов 2. На каждом из порталов на направляющих установлены приводны каретки 3 с инструментом 4. Перед каждой кареткой на транспортере закреплен датчик 5 положения плиты 6. Датчик положения плиты выполнен в виде П-образного кронштейна 7, у кото- рого на боковинах 8 установлены две полуоси 9, связанные между собой муб той 10 с роликом I1. На полуосях закреплены обрезиненные секторы 12 и 13. Для ограничения подъема ролика на кронштейне установлен упор 14. Дпя поддержания секторов на кронштейне дополнительно закреплены скобы 15 и )6. Каждая из полуосей на своем свободном конце снабжена диском 17 с тросиком 18 и грузом 19,.

Ролик II закреплен на рычаге 20, зажатом между фрикционными элементами 21 с шайбами 22.

Каждый из секторов представляет собой диск со скосом, в котором на оси размещено колесико 23.

По краям транспортера по пути перемещения груза 19 закреплен бескон- тактшзй конечный выключатель 24.

Ролик 11 снабжен флажком 25, на пути которого на рычаге 20 закреплен бесконтактный конечный выключатель 26 На резьбовых концах полуосей вместе с дисками 17 размещены и контргайки 27.

Устройство работает следующим образом.

Секторы 12 и 13 и ролик 11 выставляются в исходное положение. Для зто го при опущенных грузах 19 отпускают контргайки 27 дисков 17 и поворачивают секторы вместе с полуосями таким образом, чтобы плита при подходе к

0

5

0 25 30

35

40

45

50

55

ним не попадала на скос сектора. После этого контргайками закрепляют диски 17. Зазор между секторами и лентой транспортера регулируется при помощи скоб 15 и 16. Ролик 11 опускают так, чтобы лента транспортера при своем перемещении вращала его.

Затем подаются плиты на транспортер.

При подходе плиты к датчику плита приподнимает секторы 12 и 13 и начинает их вращать. Чтобы не бьшо перекоса плиты, секторы установлены симметрично относительно продольной оси конвейера.

При своем вращении секторы врахцают и полуоси, а следовательно, и рычаг 20 с роликом 11, и диски 17 с тросиками 18. Рычаг 20 приподнимает ролик 11 до упора 14, далее при вращении полуосей рычаг 20 остается на месте, прокручиваясь между фрикционными элементами 21 .

Груз 17, поднимаясь, доходит до бесконтактного конечного выключателя 24, который выдает сигнал на опускание инструмента 4 каретки 3 на подошедшую плиту. После того, как скос сектора установился над проходящей по транспортеру плите, сектор больше не поворачивается, по плите только катится его колесико 23.

Когда плита выходит из секторов, грузы 19 возвращают его в исходное положение. Полуоси, вращаясь, опускают рычаг 20 вместе с роликом 11 на движущуюся ленту. Ролик вращается. А когда его флажок 25 доходит до бесконтактного конечного выключателя 26, выдается сигнал на подъем инструо

мента с уже обработанной плиты. При подходе следующей плиты к датчику цикл повторяется.

Формула изобретения

Камнеобрабатывающее устройство,содержащее транспортер с приводом, каретки с инструментом на порталах и датчик положения ппиты, отличающееся тем, что, с целью повьшения производительности, датчик положения плиты выполнен в виде расположенного на раме транспортера и охватывающего его П-образного кронштейна, на боковинах которого смонтированы связанные между собой фрикционной муфтой полуоси с установленными на них обрезиненными секторами и роликом, при этом длина окрулности каждого сектора равна расстоянию, проходимому плитой от момента соприкосновения с сектором до момента

опускания на нее инструмента, а на окружности ролика-расстоянию, проходимому плитой до момента выхода ее из-под сектора до момента подъема инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для суперфиниширования шеек коленчатого вала | 1973 |

|

SU649557A1 |

| Линия изготовления комбинированных балок | 1988 |

|

SU1558676A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 1970 |

|

SU282923A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Установка для обработки отверстий в крупногабаритных деталях | 1989 |

|

SU1708540A1 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

| УСТРОЙСТВО ДЛЯ СМАЗКИ ПОДШИПНИКОВ ТЕЛЕЖЕК СЦЕПА | 2008 |

|

RU2392510C1 |

| Труборезный автомат | 1982 |

|

SU1055593A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1993 |

|

RU2065806C1 |

| Установка для контактной точечной сварки | 1988 |

|

SU1600938A1 |

Изобретение относится к камнеобрабатывающей промышленности, а именно к оборудованию для шлифования и полирования природного камня - мрамора, гранита и т.п., и позволяет повысить производительность. Это достигается тем, что груз, приподнимаясь, доходит до бесконтактного конечного выключателя, который выдает сигнал на опускание инструмента каретки на подошедшую плиту. После того, как скос сектора установится над проходящей по транспортеру плите, сектор больше не поворачивается, по плите катится только его колесико. 8 ил.

{

D

)

D D

Фие, 7

i

)

(

)-(

Фие. 2

т

ФиеЛ

im

Ц:

s

19

im

Ц:

te

5

16

Фие.В

25

Фие.7

Фие.в

| Бадумян К.Л | |||

| и др | |||

| Оборудование для добычи и обработки природного камня | |||

| М,, 1985, с | |||

| Автоматическая акустическая блокировка | 1921 |

|

SU205A1 |

Авторы

Даты

1989-07-23—Публикация

1987-07-21—Подача