CaO 1,22; MgO 7,2; 1,1; SO, .0,.35; HjO 1,7j n.n.ii. 9,08%.

Предел прочности при изгибе не менее 0,6 Ша, огнеупорность не ниже 1350°С.

Борная кислота (,) по ГОСТ 18704-73 введена как активизирующая добавка, улучшающая сцепление покрытия с материалом кокиля.

Технические лигносульфонаты - густая жидкость плотностью не менее 1,275 г/см, содержит не менее 50% сухих веществ, не более 1,1% не растворимых в воде веществ, рН 5-7.

Асбозурит перед употреблением не сушат, а за 24 ч до употребления закладывают в емкость и заливают водой для его затворения (раскисания). Затем затворенный асбозурит загрз жа- ;ют .в смешивающие бегуны и перемешива- ют совместно с борной кислотой в те- :чение 0,5 ч. Приготовленную пасту загружают в краскомешалку, добавляют необходимое количество технических лигносульфонатов и воды и перемешивают в течение 40-45 мин.

Плотность покрытия должна состав лять 1,24-1,29 г/см.

Окраску кокилей осуществляли с помощью пульверизатора слоем толщиной 0,6-0,8 мм в 2-3 последовательных , приема. С покрытиями каждого состава бьшо отлито по 50 шт валков разных размеров массой 5 - 15 т. Окраску кокилей осуществляли при температуре их нагрева 85 - 350 С.

Составы покрытий по изобретению приведены в табл. 1.

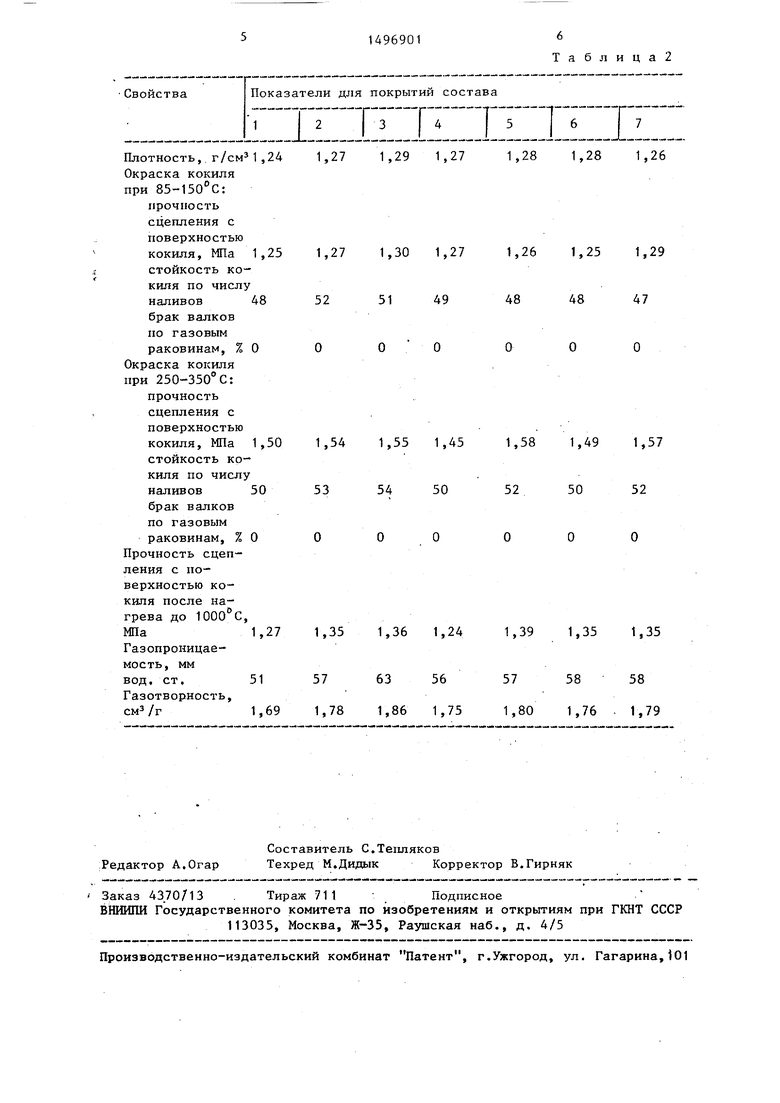

Результаты испытаний покрытий различных составов- приведены в табл. 2.

Изобретение позволяет повысить г азопроницаемость покрытия в среднем в 1,4 раза, уменьшить его газотвор- ность в среднем в 1,9 раз, повысить прочность сцепления его с металлической формой при температуре последней 85-150°С в среднем в 2,5 раза, 250-. в 4,0 раза, 1000 С в 5,0 раз, повысить стойкость кокилей на 40 и исключить брак валков по газовым

раковинам.

Форм ула изобретения

. Теплоизоляционное, покрытие для металлических форм, содержащее теплоизоляционный наполнитель, технические лигносульфонаты, борсодержа- щий продукт и воду, отличаю- щ е е с я тем, что, с целью улучшения качества покрытия за счет повьше- ния прочности его сцепления с поверхностью металлических форм при темпе

ратурах окраски форм 85 - 350 С и

температуре их нагрева 1000 С, повышения газопроницаемости, уменьшения газотворности, а также повышения

стойкости металлических форм, покрЫ- тйе в качестве теплоизоляционного наполнителя содержит асбозурит, а в качестве борсодержащего продукта - бор- ную кислоту при следующем соотношении ингредиентов, мас.%:

Асбозурит40-45

Технические лигносульфонаты2,5-3,5 Борная кислота 1,5-2,5 Вода Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения противопригарно-упрочняющего покрытия литейных форм | 1990 |

|

SU1780517A3 |

| Способ изготовления пустотелых валков для переработки резины и пластических масс | 1990 |

|

SU1799311A3 |

| Теплоизоляционное покрытие | 1982 |

|

SU1057163A1 |

| Теплоизоляционная краска для кокилей | 1980 |

|

SU931271A1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1036431A1 |

| Противопригарная краска для кокилей | 1981 |

|

SU954140A1 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Состав теплоизоляционного покрытия для кокилей | 1985 |

|

SU1311837A1 |

| Противопригарное покрытие для поддонов и кокилей | 1980 |

|

SU897386A1 |

Изобретение относится к литейному производству, а именно, к составам теплоизоляционных покрытий, используемых при окраске металлических форм для производства прокатных валков. Цель изобретения - улучшение качества покрытия за счет повышения прочности его сцепления с поверхностью металлических форм при температуре окраски форм от 85 до 350°С и температуре их нагрева при 1000°С, повышения газопроницаемости, уменьшения газотворности, а также повышения стойкости металлических форм. Состав покрытия, мас.%: асбозурит 40 - 45

технические лигносульфонаты 2,5 - 3,5

борная кислота 1,5 - 2,5

вода - остальное. Изобретение позволяет повысить газопроницаемость покрытия в среднем в 1,4 раза, уменьшить его газотворность в среднем в 1,9 раз, повысить прочность сцепления его с металлической формой при температурах нагрева последне 85 - 150°С, 250 - 350°С и 1000°С, соответственно в 2,5, 4 и 5 раз, повысить стойкость кокилей на 40% и исключить брак валков по газовым раковинам. 2 табл.

Т а б л. и ц а 1

Плотность, г/смМ,24 1,27 1,29 1,27 1,28 1,28 1,26 Окраска кокиля при 85-150 С:

прочность

сцепления с

поверхностью

кокиля, МПа 1,25 1,27 1,30 1,27 1,26 1,25 1,29

стойкость кокиля по числу

наливов 48 52 51 49 48 48 47

брак валков

по газовым

раковинам, % О О О О О О О Окраска кокиля при 250-350°С:

прочность

сцепления с

поверхностью,

кокиля, МПа 1,50 1,54 1,55 1,45 1,58 1,49 1,57

стойкость кокиля по числу

наливов 50 53 54 50 52 50 52

брак валков

по газовым

раковинам, %0 О 00 О О О Прочность сцепления с поверхностью кокиля после нагрева до ,

МПа1,27 1,35 1,36 1,24 1,39 1,35 1,35

Газопроницаемость, мм

вод. ст. 51 57 63 56 57 58 58 Газотворность,

CMVr 1,69 1,78 1,86 1,75 1,80 1,76 . 1,79

| Состав для получения теплоизоля-циОННОгО пОКРыТия | 1976 |

|

SU818724A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Теплоизоляционное покрытие | 1982 |

|

SU1057163A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , | |||

Авторы

Даты

1989-07-30—Публикация

1987-11-23—Подача