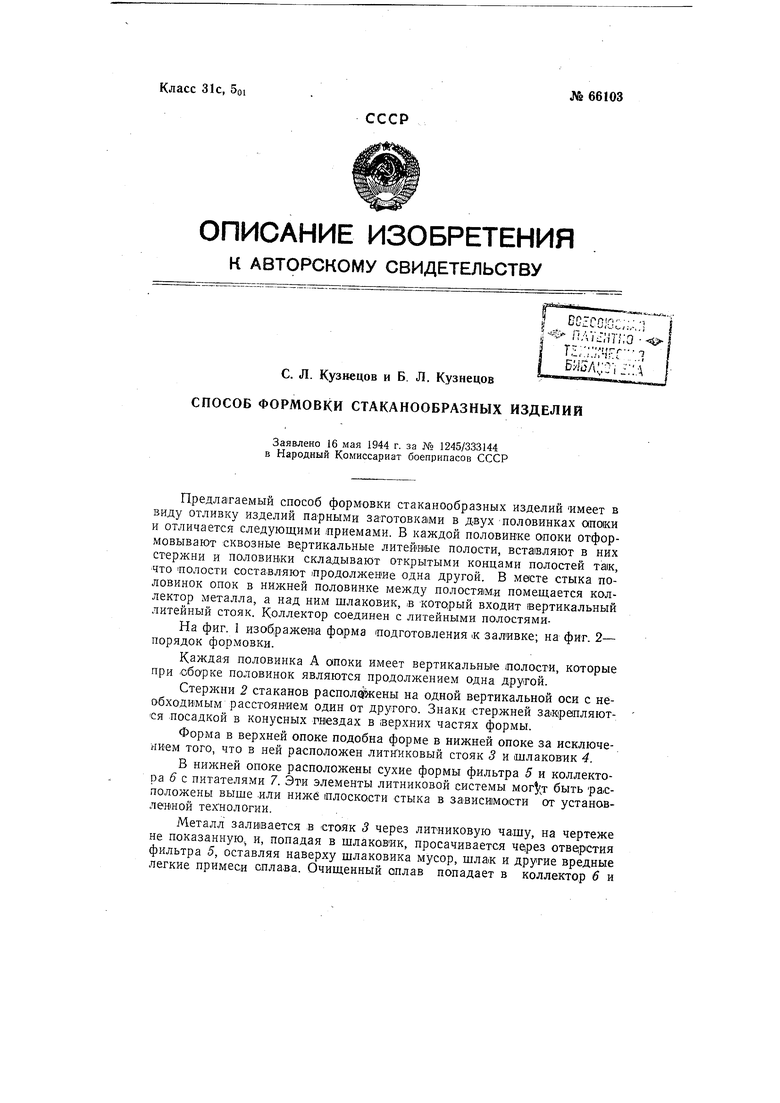

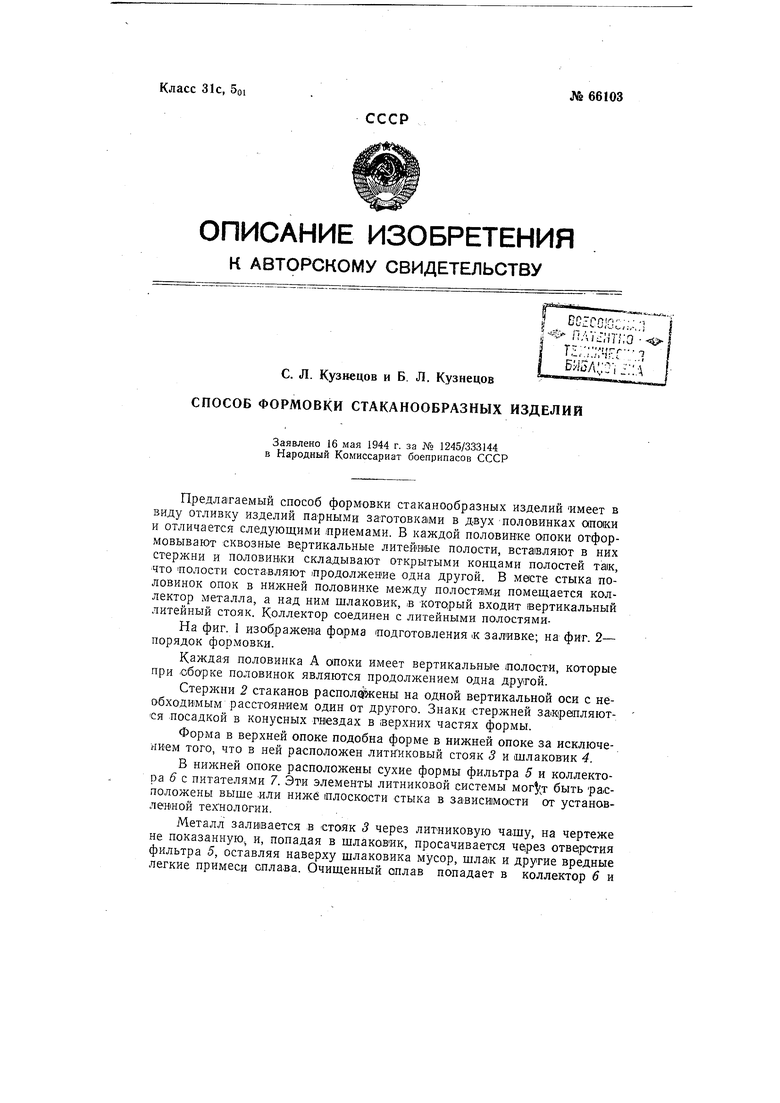

Предла гаемый способ формовки стаканообразных изделий имеет в виду отливку изделий парными затотовкаАШ в двух -половинках опоки и отличается следующими /приемами. В каждой половинке опоки отформовывают сквозные вертикальные литейные полости, вставляют в них стержни и половинки складывают открытыми концами полостей так, что полости составляют продолжение одна другой. В месте стыка половинок опок в нижней половинке между полостями помещается коллектор металла, а над ним П1лаковик, в который входит вертикальный литейный стояк. Коллектор соединен с литейными полостямиНа фиг. 1 изображена форма подготовления к заливке; на фиг. 2- порядок формовки.

Каждая половинка А опоки имеет вертикальные полости, которые при сборке половинок являются продолжением одна другой.

Стержни 2 стаканов располе ены на одной вертикальной оси с необходимым расстоянием один от другого. Знаки стержней закрепляются посадкой в конусных гнездах в верхних частях формы.

Форма в верхней опоке подобна форме в нижней опоке за исключением того, что в ней расположен литниковый стояк 3 и шлаковик 4.

В нижней опоке расположены сухие формы фильтра 5 и коллектора с питателями 7. Эти элементы литниковой системы быть расположены выше .или ниже плоскости стыка в зависвмости от установленной технологии.

Металл заливается в стояк 3 через литниковую чашу, на чертеже не показанную,, и, попадая в шлаковик, просачивается через отве1р1Стия фильтра 5, оставляя наверху шлаковика мусор, шлак и другие вредные легкие примеси сплава. Очищенный оплав попадает в коллектор 6 и

№66103

успремляется по тантеициально расположенным .питателям 7 в парные формы, вначале заполняя нижздюю, а затем и верхнюю часть формы.

Обычно большая прибыль в предлагаемом способе уменьшается до минимума, обраш,аясь, в продолжение малоответственной верхней части стакана.и каналов стержня, создающих открытую форму.

Таким образом, предлагаемый способ особенно пригоден для литья деталей, в которых необходима более плотная и однородная структу1ра сплава в области дна деталей.

Взаи1мно-1пер;пендикулярное к плоскости основания и симметричное расположение форм в плане по отнО(шению к горизонтальной продольной оси, проходящей через центры отвер1стий направляющих проушин одинаковых опок, гарантирует соосность парно отливаемых деталей.

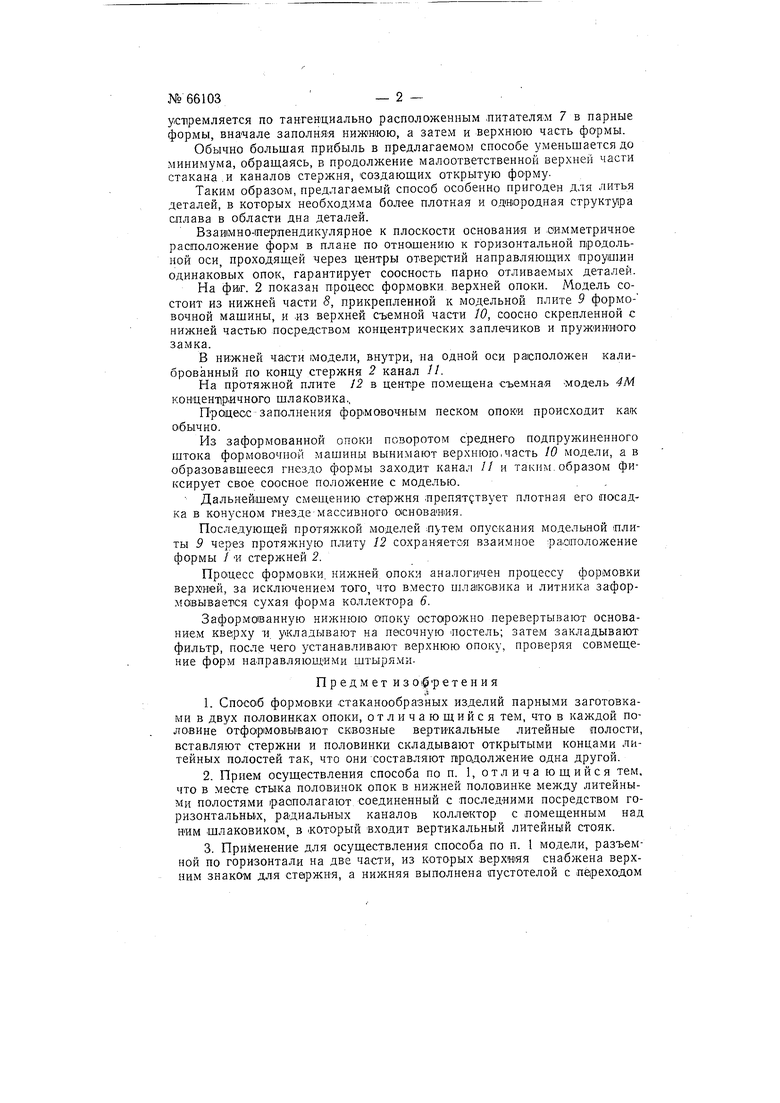

На фи1Г. 2 показан процесс формовки верхней опоки. Модель состоит из нижней части 8, прикрепленной к модельной плите 9 формоночной машины, и .из верхней съемной части W, соосно скрепленной с нижней частью посредством концентрических заплечиков и пружиниого замка.

В нижней части 1модели, внутри, на одной оси расположен калиброванный по концу стержня 2 канал //.

На протяжной плите J2 в цент.ре помешена съемная модель 4М конценпричного шлаковика.,

Процесс заполнения формовочным песком опокИ происходит как обычно.

Из заформованной опоки поворотом среднего подпружиненного штока формовочной машины вынимают верхнюю.часть 10 модели, а в образовавшееся гнездо формы заходит канал // и таким, образом фиксирует свое соосное положение с моделью.

Дальнейшему смещению стержня препятствует плотная его посадка в конусном гнезде массивного аснования.

Последующей протяжкой моделей л}.тем опускания модельной илиты 9 через протяжную пл.иту 12 сохраняется взаимное ра.аположение формы / И стержней 2.

Процесс формовки, нижней опоки аналогичен процессу формовки верхней, за исключением того, что вместо шлаковика и литника заформавывает ся сухая форма коллектора 6.

Заформованную нижнюю опоку осторожно перевертывают основанием кверху И. укладывают на пе1сочную Постель; затем закладывают фильтр, после чего устанавливают верхнюю опоку, проверяя совмещение форм на.правляющими штырями.

Предмет изо 0ретения

1.Способ формовки .стаканообразных изделий парными заготовками в двух половинках опоки, отличающийся тем, что в каждой поло.вине отформовывают сквозные вертикальные литейные полости, вставляют стержни и половинки складывают открытыми концами литейных полостей так, что они составляют продолжение одна другой.

2.Прием осуществления способа по п. 1, отличающийся тем, что в месте стыка половинок опок в нижней половинке между литейными полостями 1раополагают соединенный с .последними посредством горизонтальнЫХ, радиальных каналов коллектор с помещенным над НИм .щлаковиком, в «огорый входит вертикальный литейный стояк.

3.При1« енение для осуществления способа по п. 1 модели, разъемной по горизонтали на две части, из кото.рых аерхияя снабжена верхним знаком для стержня, а нижняя выполнена пустотелой с переходом

полости внизу в циливдрический канал, диаметр которого равен диаМстру нижнего конца стержня.

4. Прием осущест1вления способа по п. 1 в случае иопользования модели по п. 3 на протяжном формовочном станке, отличающийся тем, что верхнюю часть модели после набивки формы извлекают из поел едне и И в полость вста1вляют стержень, фш сируя его в верхнем знаке и в нижнем канале, после чего протягивают нижнюю часть через протяжную илиту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ГРЕБНЫХ ВИНТОВ ИЗ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 1996 |

|

RU2089342C1 |

| Способ изготовления литейных форм вакуумной формовкой и оснастка для его осуществления | 1981 |

|

SU980927A1 |

| Способ формовки в почве | 1980 |

|

SU977100A1 |

| Литейная форма | 1979 |

|

SU808194A1 |

| СПОСОБ ФОРМОВКИ НА АВТОМАТИЧЕСКИХ ФОРМОВОЧНЫХ ЛИНИЯХ С ГОРИЗОНТАЛЬНЫМ РАЗЪЕМОМ ФОРМЫ | 2011 |

|

RU2532716C2 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Способ непрерывно конвейерной заливки форм | 1936 |

|

SU51414A1 |

| Литейная форма | 1977 |

|

SU634839A1 |

| Прессово-формовочный автомат про-ХОдНОгО ТипА | 1979 |

|

SU806233A1 |

Авторы

Даты

1946-01-01—Публикация

1944-05-16—Подача