4

со о to

.1

Изобретение относится к переработке полимерных материалов, более конкретно к устройствам для непрерывного изготовления листовых изделий из полимерных материалов, и может быть использовано при изго- товлении криволинейных арочных конструкций из полимерных материалов, обладающих повышенной прочностью.

Цель изобретения - повышение качества изделий и обеспечение получения изделий криволинейного профиля.

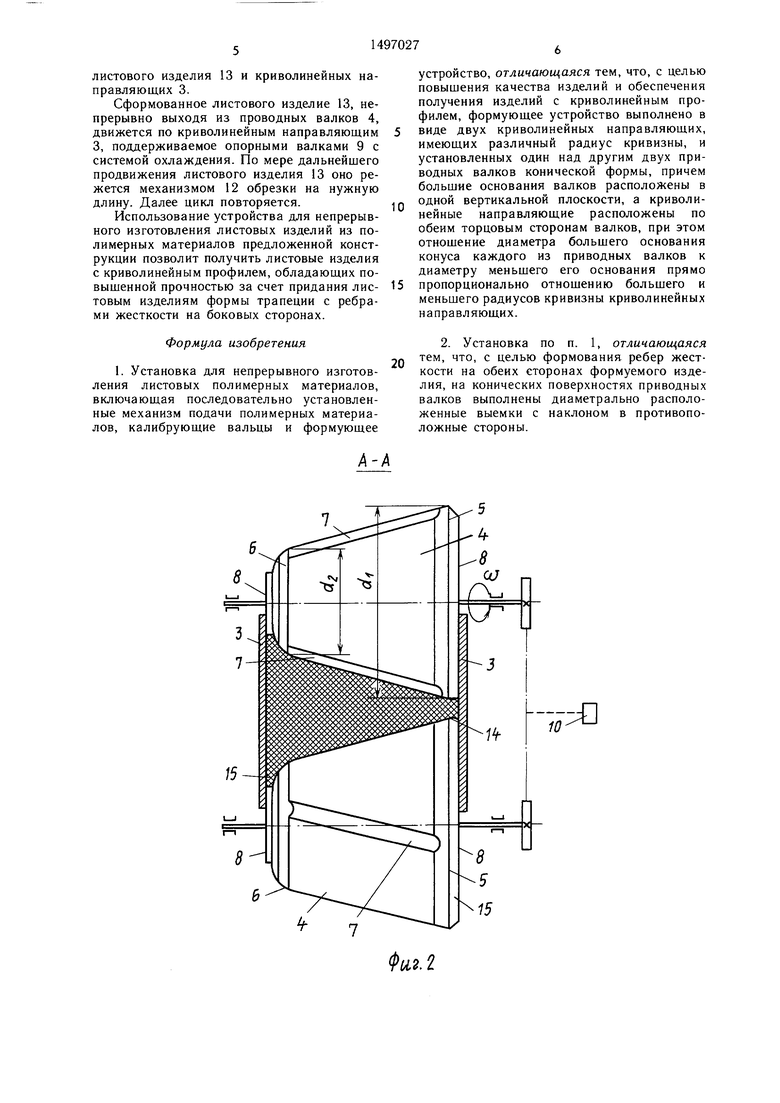

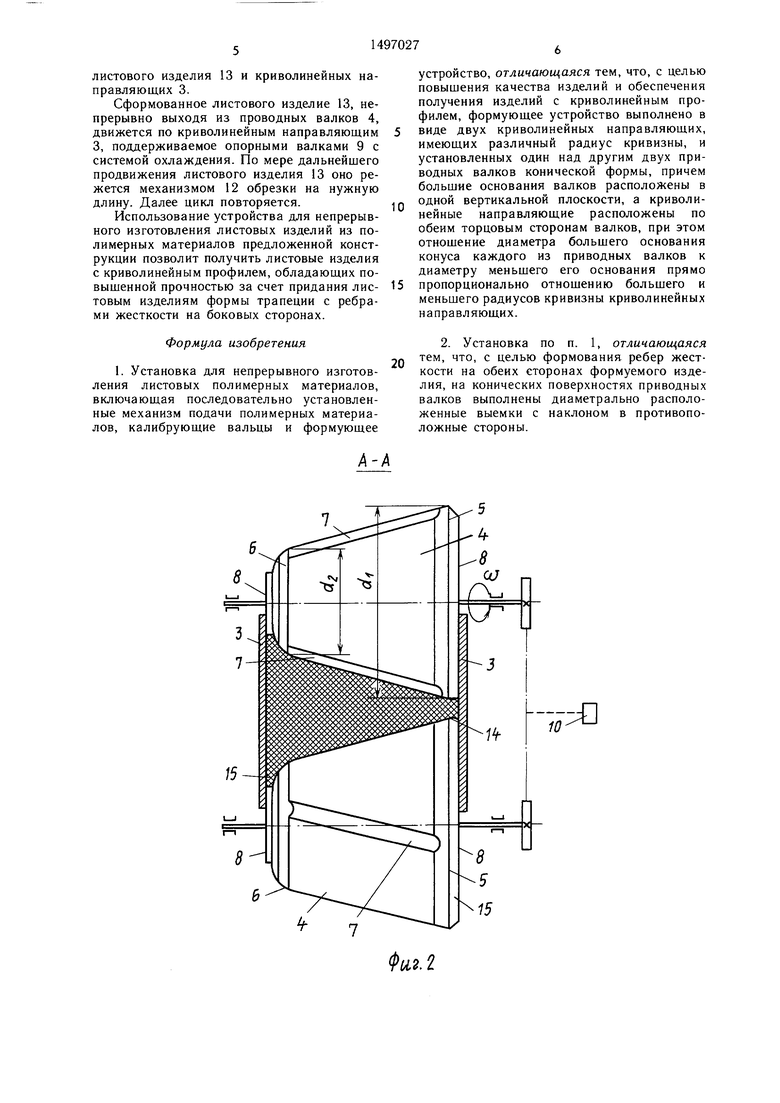

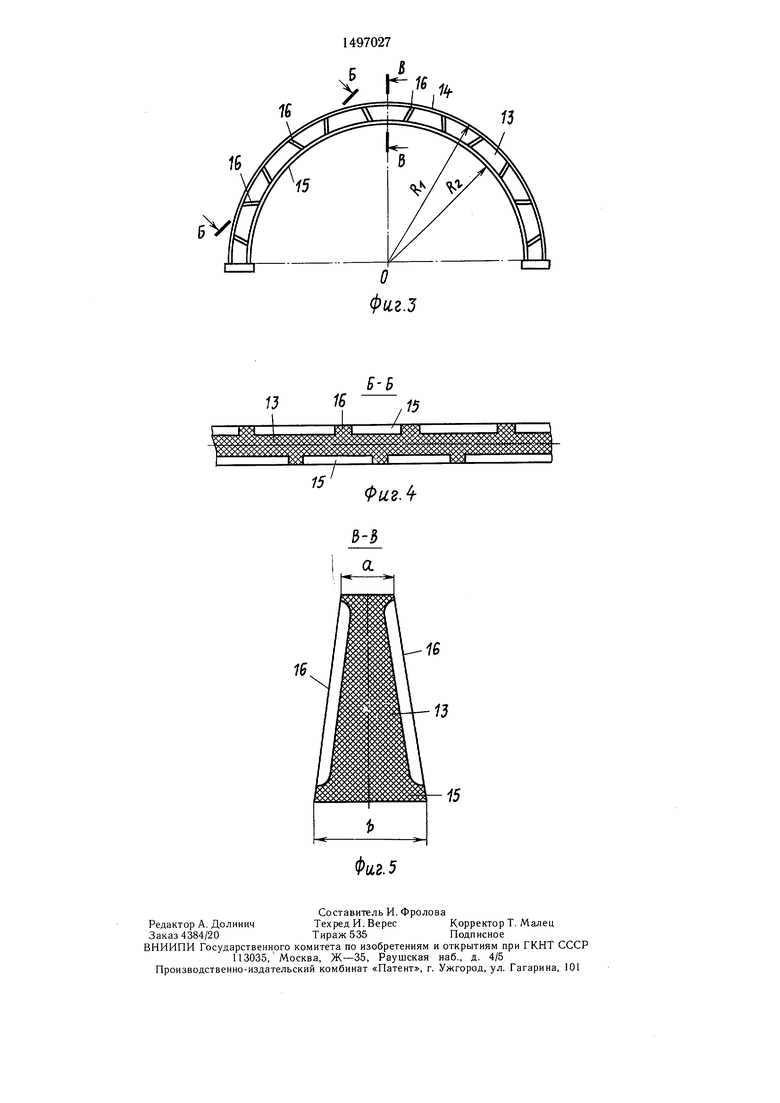

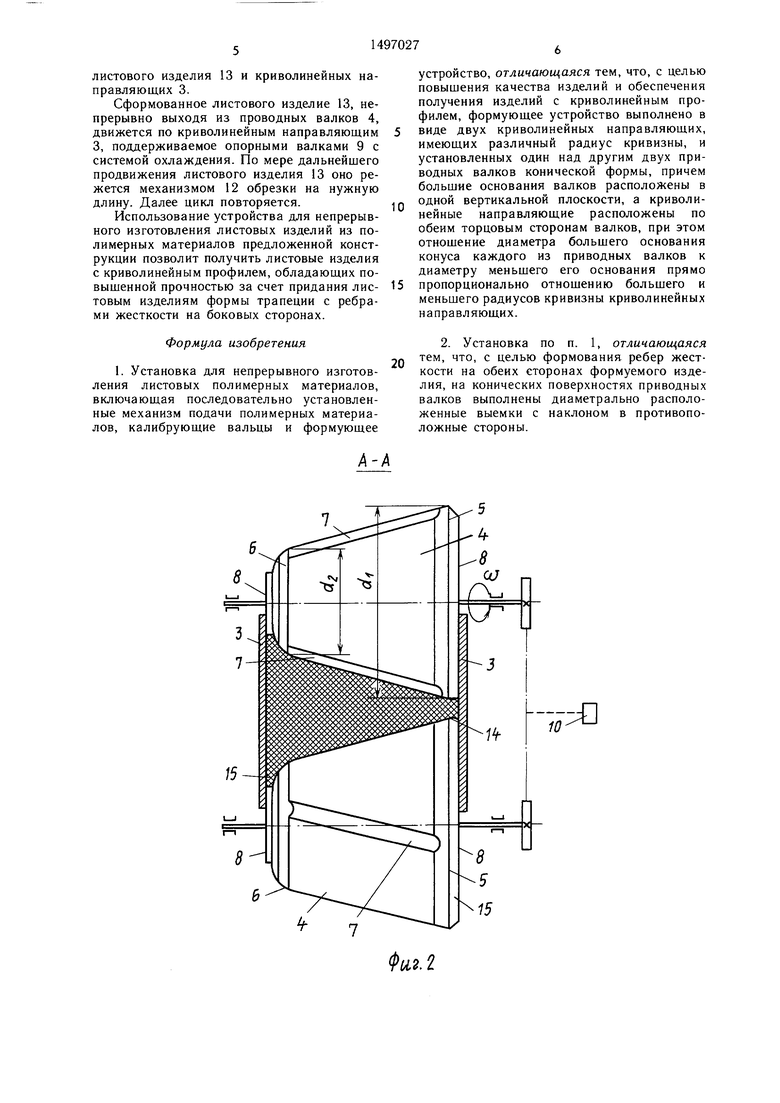

На фиг. 1 изображено устройство для непрерывного изготовления листовых изделий из полимерных материалов, вид сверху; на фиг. 2 - сечениеА-А на фиг. 1; на фиг. 3 - листовое изделие из полимер- ных материалов, полученное с помош,ью предложенного устройства; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - сечение В-В на фиг. 3.

Установка содержит последовательно установленные механизм 1 подачи полимерных материалов, выполненный, например, в виде шнекового питателя, калибрующие вальцы 2 и формирующее устройство, выполненное в виде двух криволинейных направляющих 3, имеющих различный радиус кривизны и установленных один над другим двух приводных валков 4, имеющих коническую форму. Большие основания 5 конусных приводных валков 4 расположены в одной вертикальной плоскости. Отношение диаметра основания 5 конуса каждого из при- водных валков 4 к диаметру меньшего его основания 6 прямо пропорционально отношению большего и меньшего радиусов кривизны криволинейных направляющих 3. На конических поверхностях приводных валков 4 выполнены диаметрально расположенные выемки 7 с наклоном в противоположные стороны для формирования ребер жесткости с обеих сторон получаемых листовых изделий. Криволинейные направляющие 3 удалены друг от друга на расстояние, равное длине приводных валков 4, и расположены по обеим торцовым сторонам 8 валками 4. Кроме того, установка снабжена опорными валками 9 с системой охлаждения для поддержания изготовленного листового изделия. Опорные валки 9 установлены по всей длине криволинейных направляющих 3 и расположены они в зоне выхода сформированного листового изделия из приводных валков 4. Количество опорных валков 9 зависит от длины получаемого листового изделия и выбирается из такого рассчета, чтобы не было провисания листового изделия. Калибрующие вальцы 2, приводные валки 4 и опорные валки 9 кинематически связаны между собой и имеют общий привод 10. Опорные валки 9 также, как калибрующие вальцы 2 и приводные валки 4, попарно установлены друг над другом. Для удаления газов из полимерных материалов, из которых изготовляют листовые изделия, между механизмом

0 5 0 5

5

1 подачи полимерных материалов и калибрующими вальцами 2 установлена дегазационная камера 11. Для получения листового изделия нужной длины между криволинейными направляющими 3 установка снабжена механизмом 12 резки. Приводные валки 4 на торцовых сторонах 8 выполнены продольными для формирования на листовом изделии 13 верхнего пояса 14 и нижнего пояса 15.

Установка работает следующим образом.

Полимерный материал в пластическом состоянии механизмом 1 подачи полимерных материалов подается через дегазационную камеру 11 в калибрующие вальцы 2. В дегазационной камере 11 из полимерного материала, например, вакуумным способом удаляются пузырьки газа. Однородная масса полимерного материала без газовых включений .выходит из калибрующих вальцов 2 в виде плоской калиброванной заготовки в пластическом состоянии. Это обеспечивает дальнейшее формирование требуемого профиля листового изделия 13 без краевых отходов.

В дальнейшем плоская калиброванная заготовка в пластическом состоянии захватывается приводными валками 4, которые формируют листовое изделие 13. При этом формируются его стенки в форме равнобоко- вой трапеции, а также верхний пояс 14, нижний пояс 15 и ребра 16 жесткости. Благодаря такой форме листового изделия 13 упрощается процесс изготовления несущих строительных конструкций арочных сооружений.

Ввиду того что приводные валки 4 имеют коническую форму, то получаемое листовое изделие 13 в процессе его формирования приобретает изогнутую по радиусу форму. Причем существует прямая зависимость между соотношением диаметров большего и меньшего оснований 5 и 6 конусных приводных валков 4 и соотношением наружного и внутреннего радиусов кривизны получаемого листового изделия 13, т. е. если dr диаметр большего основания 5 конусного приводных валков 4, d - диаметр меньшего основания 6 конусных валков, а Ri - наружный радиус кривизны получаемого листового изделия 13 или больший радиус кривизны криволинейных направляющих 3, а - внутренний радиус кривизны получаемого листового изделия 13 или меньший радиус кривизны криволинейных направляющих 3, О-Э- 15

Для того, чтобы получить листовое изделие 13 (арку) требуемой кривизны, нужно установить соответствующие ей приводные валки 4 и криволинейные направляющие 3, так как изменение величины конусности приводных валков 4 автоматически приводит к изменению радиусов кривизны получаемого

листового изделия 13 и криволинейных направляющих 3.

Сформованное листового изделие 13, не- прерывно выходя из проводных валков 4, движется по криволинейным направляющим 3, поддерживаемое опорными валками 9 с системой охлаждения. По мере дальнейшего продвижения листового изделия 13 оно режется механизмом 12 обрезки на нужную длину. Далее цикл повторяется.

Использование устройства для непрерывного изготовления листовых изделий из полимерных материалов предложенной конструкции позволит получить листовые изделия с криволинейным профилем, обладающих повышенной прочностью за счет придания листовым изделиям формы трапеции с ребрами жесткости на боковых сторонах.

Формула изобретения

1. Установка для непрерывного изготовления листовых полимерных материалов, включающая последовательно установленные механизм подачи полимерных материалов, калибрующие вальцы и формующее

0

5

0

устройство, отличающаяся тем, что, с целью повышения качества изделий и обеспечения получения изделий с криволинейным профилем, формующее устройство выполнено в виде двух криволинейных направляющих, имеющих различный радиус кривизны, и установленных один над другим двух приводных валков конической формы, причем большие основания валков расположены в одной вертикальной плоскости, а криволинейные направляющие расположены по обеим торцовым сторонам валков, при этом отнощение диаметра большего основания конуса каждого из приводных валков к диаметру меньшего его основания прямо пропорционально отношению большего и меньшего радиусов кривизны криволинейных направляющих.

2. Установка по п. 1, отличающаяся тем, что, с целью формования ребер жесткости на обеих сторонах формуемого изделия, на конических поверхностях приводных валков выполнены диаметрально расположенные выемки с наклоном в противоположные стороны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования трубчатых изделий из порошка | 1990 |

|

SU1726133A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| СПОСОБ ФОРМОВАНИЯ И ФОРМОВОЧНАЯ МАШИНА | 2011 |

|

RU2551722C2 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| Способ гибки полосы на ребро | 1989 |

|

SU1764742A1 |

| Профилегибочный стан | 1979 |

|

SU804075A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПРОФИЛЯ | 2007 |

|

RU2340420C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2019 |

|

RU2721253C1 |

| Рабочая клеть профилегибочного стана | 1982 |

|

SU1015960A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

Изобретение относится к устройствам для покрывного изготовления листовых изделий из полимерных материалов и может быть использовано при изготовлении криволинейных арочных конструкций. Цель изобретения - повышение качества изделий и обеспечение получений изделий с криволинейным профилем. Для этого в установке формующее устройство выполнено в виде двух криволинейных направляющих 3 с различными радиусами кривизны и двух приводных валков 4, расположенных один под другим. Большие основания 5 приводных валков 4 расположены в одной вертикальной плоскости. Причем отношение диаметра большего основания каждого из валков 4 к диаметру его меньшего основания 6 прямо пропорционально отношению большего и меньшего радиусов кривизны криволинейных направляющих 3, установленные по обеим торцовым сторонам 8 приводных валков 4. Для оформления ребер жесткости на изделии 13 на конических поверхностях валков 4 выполнены диаметрально расположенные выемки 7 с наклоном в противоположные стороны. 1 з.п. ф-лы, 5 ил.

8

Фи,.г

te

13

Фиг.

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 0 |

|

SU297493A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-07-30—Публикация

1987-11-25—Подача